We are Shaping the Future! 私たちが手繰り寄せる未来ストーリー

工場の生産現場において、ロボットが果たす役割はますます大きくなっています。身体に負担のかかる作業や危険な作業、反復作業をロボットに任せることで、従業員はより創造的な仕事に専念することができます。近年、ロボットを活用したオートメーション技術が、環境負荷を軽減し、持続可能な産業拡大にも貢献するということにも期待が高まっています。

オムロンイタリアが、ものの封止技術で世界をリードするイタリアのトレルボルグ シーリング ソリューションズ社(以下、トレルボルグ社)から依頼を受け、ロボット統合コントローラで約80%のサイクルタイム* 短縮とグリーンエネルギー拡大に貢献した大型プロジェクトがその一例です。

* サイクルタイム(CT:Cycle Time):1つの製品/部品を生産する際、生産工程開始から完了まで実際にかかる時間。

トレルボルグ社は、近年の環境に優しいエネルギー需要拡大や、欧州各国政府の風力発電関連投資への優遇施策を受け、風力発電用タービンを密閉するポリウレタン製部品"シール"の増産を決定しました。トレルボルグ社のシール技術は世界有数で、グリーンエネルギー拡大のための風力タービン増設になくてはならないものです。そのため生産をさらに迅速化させ、需要がピークとなる時期にも十分な製品供給ができるよう、生産工程の改善が必要となりました。

トレルボルグ社から相談を受けたオムロンイタリア、フィールドアプリケーションエンジニアのジョバンニ・コルティジャーニ(以下、コルティジャーニ)は、社内チームで慎重に検討し、環境負荷を抑えながらの生産性改善、人・社会への安全性の確立を両立できるソリューションを模索しました。そして、オムロンの垂直多関節ロボット「Viper 650」を 2台搭載したトリミング機(部品を削り、加工する機械)を導入するというソリューションに至りました。

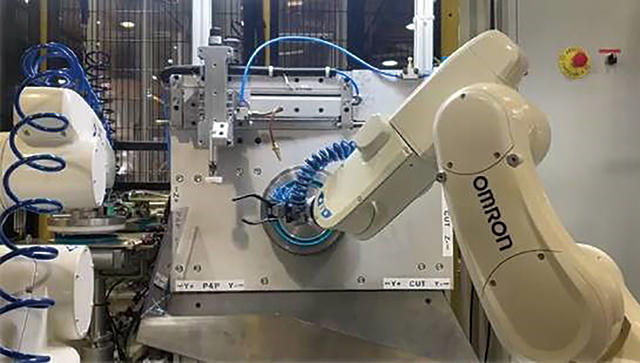

オムロン製の垂直多関節ロボット2台で青いポリウレタン製の円形部分を作っている様子

オムロン製の垂直多関節ロボット2台で青いポリウレタン製の円形部分を作っている様子

このソリューションは、2台のロボットが同期して動作する必要がありました。1台は部品をつかんで所定の位置に配置するピック&プレイス作業用、もう1台は切削し加工するために活用します。2台のロボットの動きにズレがあると品質に、ラグがあると生産数量に問題が発生します。部品が運ばれて来ると、ピック&プレイス用ロボットがそれを拾い回転軸に挿入。その後、切断用ロボットが内側と外側の計2ヶ所に切れ目を入れる動作をします。2台のロボットの動きにズレがあると品質に、ラグがあると生産数量に問題が発生します。

この革新的なソリューションは、オムロン独自の「ロボット統合コントローラ」を活用することで可能になりました。ロボット統合コントローラで2台のロボットを同期させることで、あたかも1台の機械のように正確かつ高速に作業を指示することができます。

さらに「ロボット統合コントローラ」は、ロボットと周辺の入出力装置や安全装置もふくめて1つのコントローラで統合して制御し同期することで、生産速度の飛躍的な向上とコスト削減を実現しました。結果、従来は1つのシールの生産にかかるサイクルタイムを17秒から10秒以下に抑えることに成功し、従来比約80%の生産時間短縮に成功しました。

コルティジャーニは、次のように語っています。

「トレルボルグ社と協働して解決策を考え、成功させることができたのは、本当に嬉しいことです。また、私たちが提案・実施したソリューションを通じて、地球環境の負担軽減に一部でも貢献できたことを誇りに思います。こうしたプロジェクトへの熱意は今後も決して冷めることはなく、多くの同僚も同じ気持ちです。」

オムロンは、オートメーション技術の進化は、持続可能な社会の実現につながると信じています。これからも、多様なパートナーと連携し新しい価値の創出に挑戦し、事業を通じたより良い社会の実現に向けて取り組み続けます。