高い可読性を実現した2Dコードの高速レーザスキャニング技術

- レーザマーカ

- トレーサビリティ

- 2Dコード

- ガルバノスキャナ

- タクトタイム

近年、安心・安全への社会的関心が高まっており、商品に不具合があった場合のリコール対応に備え、迅速なリコール対象の特定が求められている。対象の特定にあたっては、対象部品に、製造ライン番号や、製造年月日などのトレーサビリティ情報を記録した2Dコードを付与する方法がある。

2Dコードを付与する方法の1つにレーザマーキングがある。レーザマーキングは、レーザを照射しながらスキャニングすることでワークに直接印字する方式であるため、シールのように剥がれたり、簡単に消えたりしない利点がある。レーザマーキングを行うにあたっては、レーザパワーや印字速度を設定する必要があるが、印字速度はサイクルタイムと印字の正確性がトレードオフの関係にあり、適切な設定値を見つけることが難しい。

印字の正確性が下がる要因は、スキャナに対する制御入力信号と、実際のスキャナの動きの間に遅延が発生することに起因する。本検討ではこの影響を受けないよう、制御入力に自動的に予備動作を付加することで、印字崩れが解消されることが確認できた。さらに、例えば8mm角の2Dコードの印字において、印字速度を500mm/sから1000mm/sへと従来の2倍の速度設定をした場合、印字時間は従来の54%となり、大幅な高速印字ができることが確認された。

1. まえがき

近年、安心・安全への社会的関心が高まり、最終製品で発生した不具合に対応するリコールなどに対して製造メーカの社会的責任が益々問われている。そのため、不具合品を市場に出さない品質向上に加え、不具合発生時に迅速に対象を特定できるようにするため、部品や製造工程を管理するトレーサビリティの重要性が増している。

例えば自動車業界においては、2016年に国際規格IATF 16949が制定され、ロットのトレーサビリティが求められており、重要部品には直接2Dコードを印字するダイレクトパーツマーキング(DPM)が行われている。また、DPMの品質についても定義されており1)、印字の正確さも重要であると言える。

また、電子部品においては、偽造防止や製品の歩留り向上を目的に部品をID化し管理することも行われている。

DPMによるトレーサビリティ手段としては、刻印、インクジェット印字、レーザ印字などがある。その中でもレーザ印字は、時間が経っても消えないこと、インクや工具の摩耗などの消耗品にかかるランニングコストが不要であること、段取り替えが簡単で多品種少量生産や早い製品サイクルにも対応可能であることといった利点があり2)、工業用部品の印字に多く用いられている。

従来、複数の部品を組み合わせたモジュール単位を対象物として印字し管理するニーズが多かったが、近年ではモジュールを構成する個々の部品にまでトレーサビリティが求められている。

レーザマーカによる2Dコード印字にはメリットも多いものの、大量に印字するにあたっては、印字サイクルタイムの長さが課題となる。短サイクルタイムでかつ高品質なレーザ印字を実現する手段が求められている。

本報告では、設定した印字速度に応じて、スキャナへの制御入力に予備動作を自動付加するアルゴリズムを開発したのでその紹介を行う。

2. 従来技術と課題

2.1 レーザ印字のしくみ

レーザマーカは、グラフィックツール上で編集したマーキングデータをもとに、レーザ光を制御・走査することで印字・マーキングを行う。平面上に印字する2D式や、平面だけでなく立体形状にも印字できる3D式のレーザマーカがある2)。

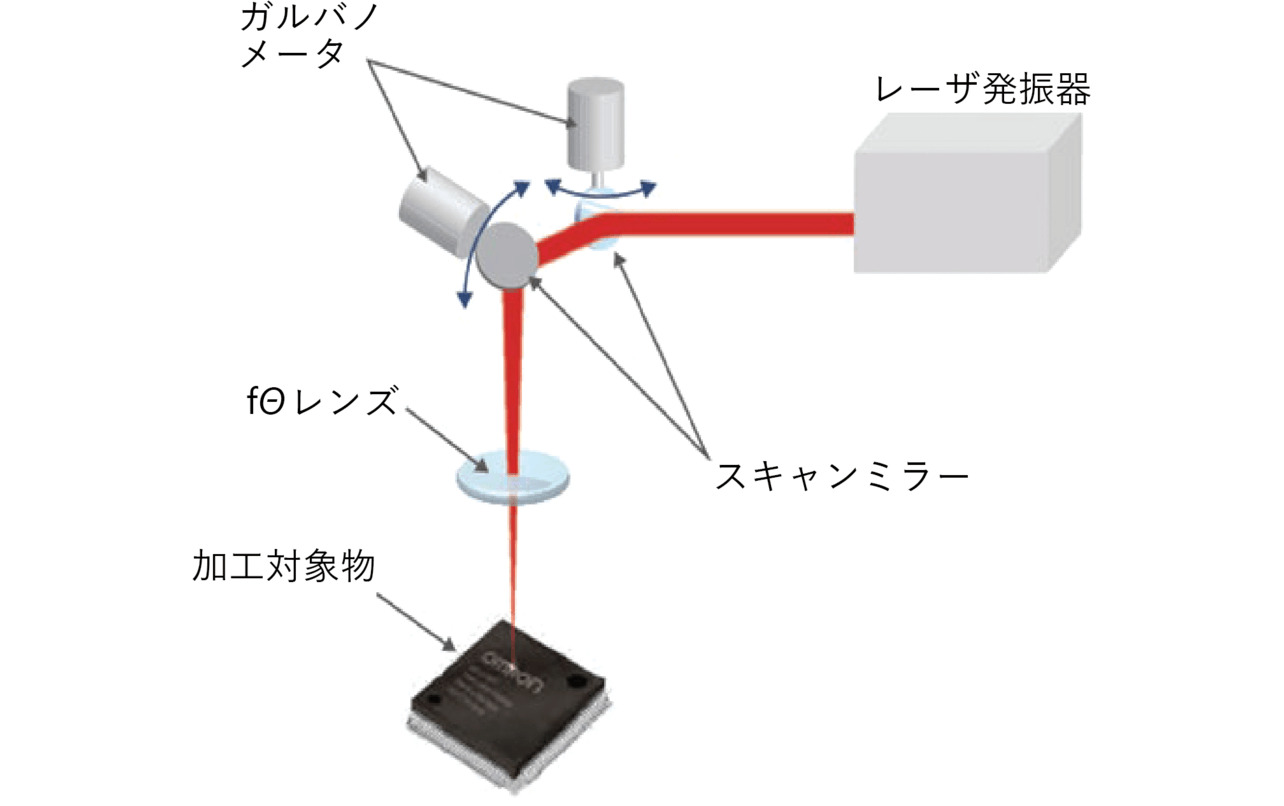

2D式のレーザマーカの仕組みを図1に示す。

レーザ発振器から出射されたレーザ光を、スキャンミラーに当て、X/Y軸それぞれの方向にレーザ角度を変えるためのガルバノメータでスキャンミラーを動かし、印字対象物上に印字位置にレーザを向ける。ガルバノメータと、スキャンミラーは一体として動くため、以降これらを合わせてガルバノスキャナと記載する。

印字はレーザを、加工閾値を超えるエネルギ密度に集光し、印字対象物に照射されることで実現される。2D式レーザ印字の集光には、fθ レンズが用いられる。このレンズはスキャニングミラーの振り角と、印字位置が比例関係となる特性を持ち、スキャニング制御を簡単にできるメリットがある。

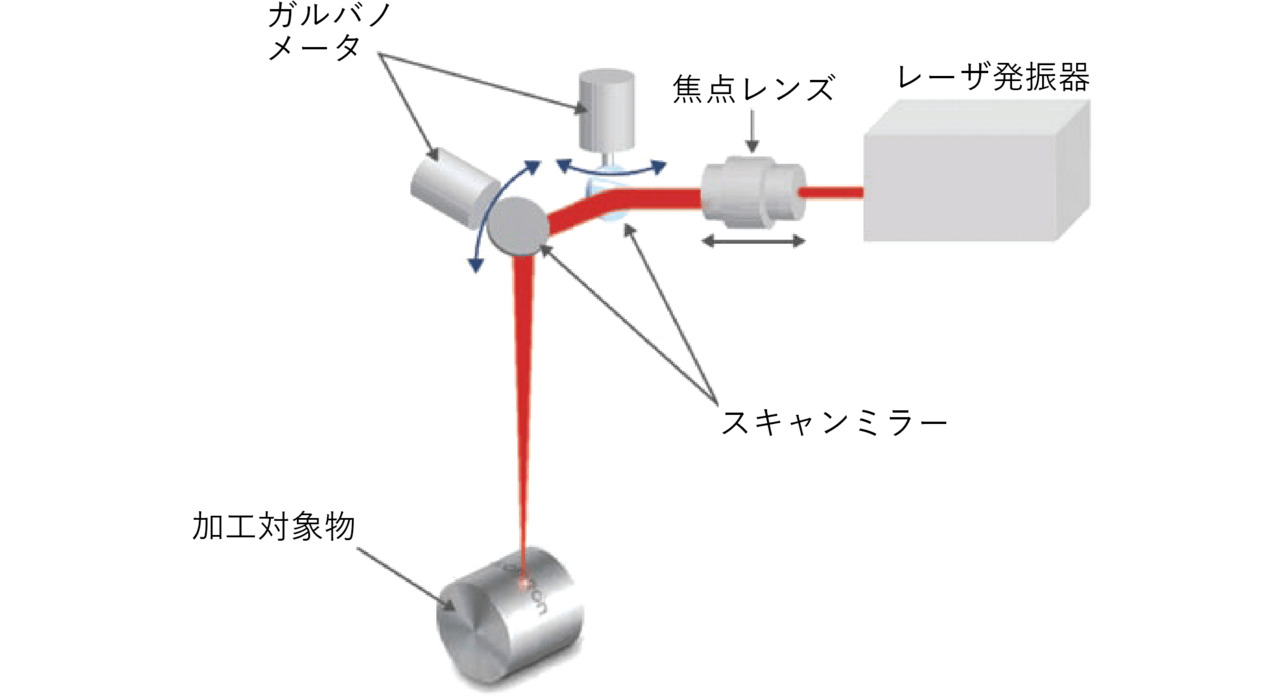

2Dコードをネジ、シャフト、ベアリングなどの立体物に印字する場合は、3D式のレーザマーカを使用する。3D式のレーザマーカの仕組みを図2に示す。

レーザ発振器から出射された光は、焦点レンズでフォーカス位置を調整し、印字対象物に焦点が合うように制御する。2D式と同様にガルバノメータを振ることで印字位置にレーザを照射する。3D式ではワークの形状や位置に応じて、フォーカス位置調整と、ガルバノメータの振り角を同時制御する。

2.2 2Dコードの印字方法

レーザ印字のしくみで説明した通り、レーザマーカは、微小に集光したレーザを印字対象物に当てることで印字を実現している。

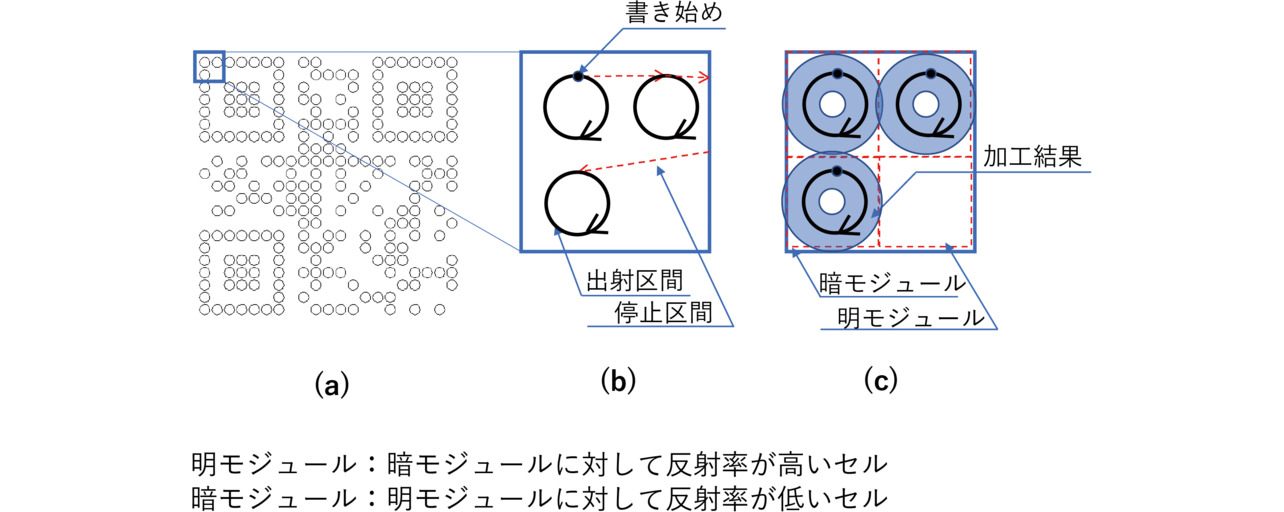

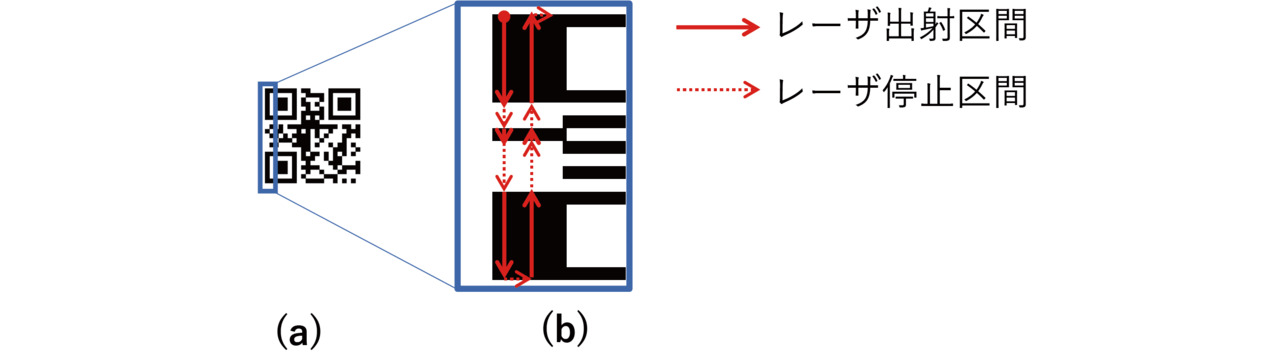

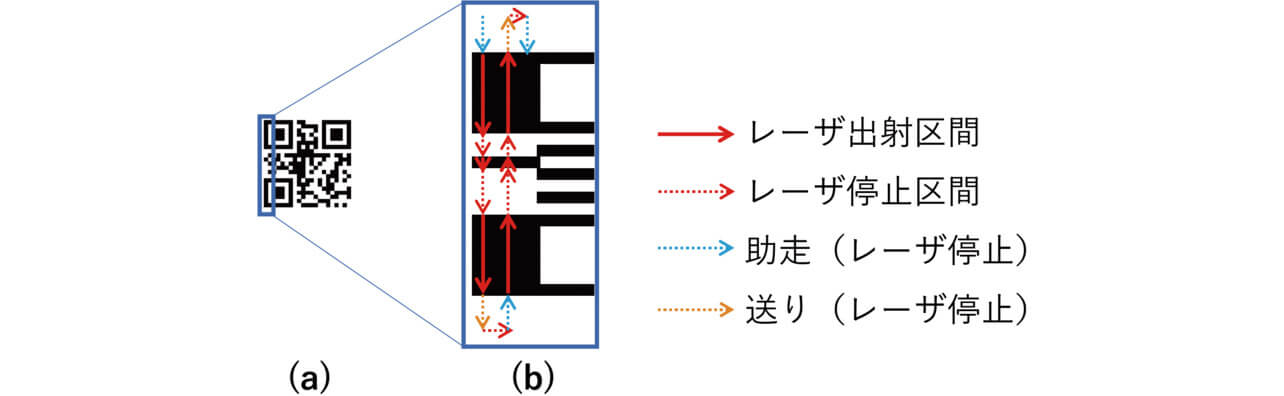

2Dコードの印字を例に挙げより詳しい説明をする。2Dコード全体の印字イメージを図3(a)に示す。この2Dコードは21×21のセルの構成で、各セルを丸形状で表現している。

このコードの印字は、最初にガルバノスキャナでレーザを図3(b)の“書き始め”に向け、その後レーザを出射しながら右回転で丸を書く。書き始め点まで戻った直後にレーザ出射をOFFにすることで1つのセルの印字が行える。

次に、赤点線で示すライン上を通るようにレーザをガルバノスキャナで移動させ、右のセルの書き始めに到達させた後、1セル目と同じようにレーザ出射を再開することで2セル目の印字を行う。このような繰り返しにより、印字することで、図3の(c)に示すような印字結果が得られる。

図3においては、レーザ印字したセルを暗モジュールとして表したが、印字前のワークの反射率が低い場合や、レーザの照射エネルギの調整により、レーザ印字したセルを明モジュールとすることもできる。

また、セルを丸で表現するとそのサイズにより、セルの中心部が深く彫れるような印字が行える。このような印字をした場合は、表面が摩擦で削れたとしても中心部が残るため、消えにくい特徴がある印字となる。

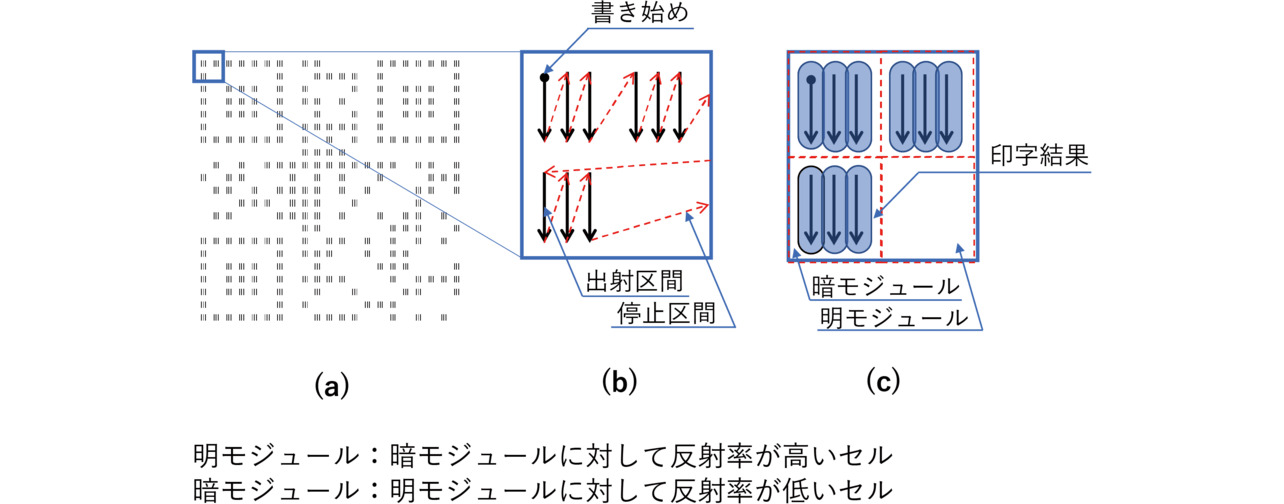

図3ではセルを丸で表現したが、図4のように直線で表現することもできる。

この印字では線の間隔によりセルの印字深さを概ね一定にすることができ、目視したときに凹凸感少ない印字と感じられ、美しいと評価されることもある。

このように、印字方法を変えることで、多種多様なニーズに合わせることができるのもレーザマーカの特徴である。

2.3 文字印字におけるスキャニング遅延

文字印字を例に、スキャニング遅延について説明する。レーザマーカは、動作の仕組みとして説明の通り、ガルバノメータを回転させることで、印字点にレーザを当て印字するが、ガルバノメータの回転軸や先端に取り付けたミラー質量による慣性が生じる。このため、ミラーを高速に動かそうとしても、スキャニングに遅延が生じてしまい、指示通りの動きとならない。“L”の字を書いた場合を例に、スキャニング遅延について図5で説明する。

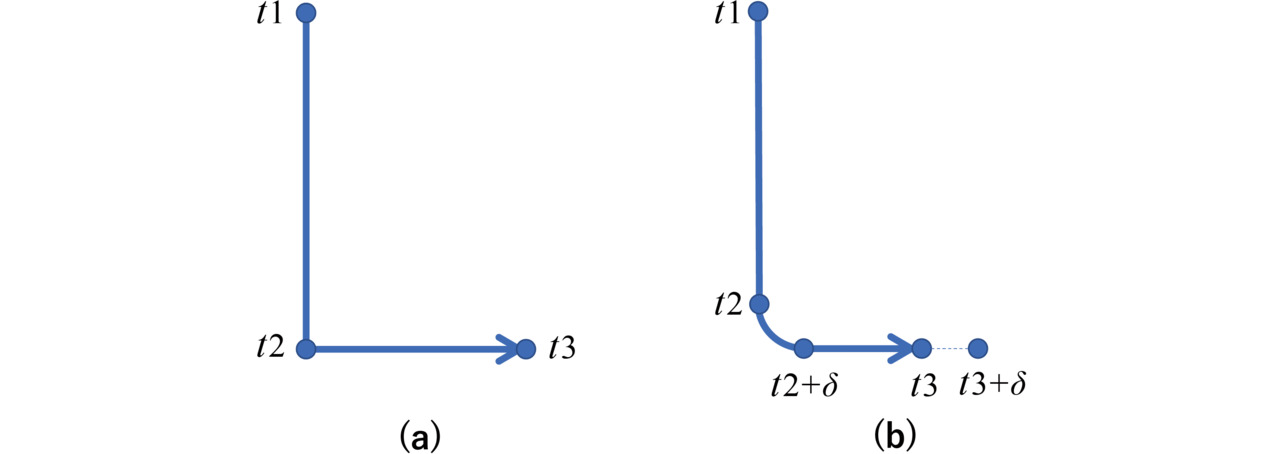

図5(a)で、スキャナの慣性が無く理想的に動いた場合の説明をする。t 1の時刻において、ガルバノスキャナは“L”の字の書き始めを指している。印字が開始され、t 2の時刻では“L”の曲がり点に位置し、t 3の時刻において、“L”の書き終わり点を指す。しかしながら、スキャナには慣性があるため、実際には図5(b)のように動く。t 1の時刻において、ガルバノスキャナは“L”の字の書き始めを指している。t 2の時刻においては慣性による遅れにより、まだ“L”字のコーナー部まで到達していない。しかしながら、X方向(左右方向)のスキャナの動作開始時刻となるため、X方向にも動き始める。Y方向(上下方向)の移動が“L”の下辺側に到達する時刻は、慣性による遅れ時間を加えたt 2+δ の時刻となる。印字結果としては、“L”のコーナー部が丸まって印字されてしまう。

その後、“L”の書き終わり点まで移動するが、理想的に動作した場合の書き終わり点に到達する時刻t 3で印字が打ち切られる。結果として“L”の字は理想的な書き終わり点の手前で印字が終了することとなり、“L”のX方向は短く印字されてしまう。

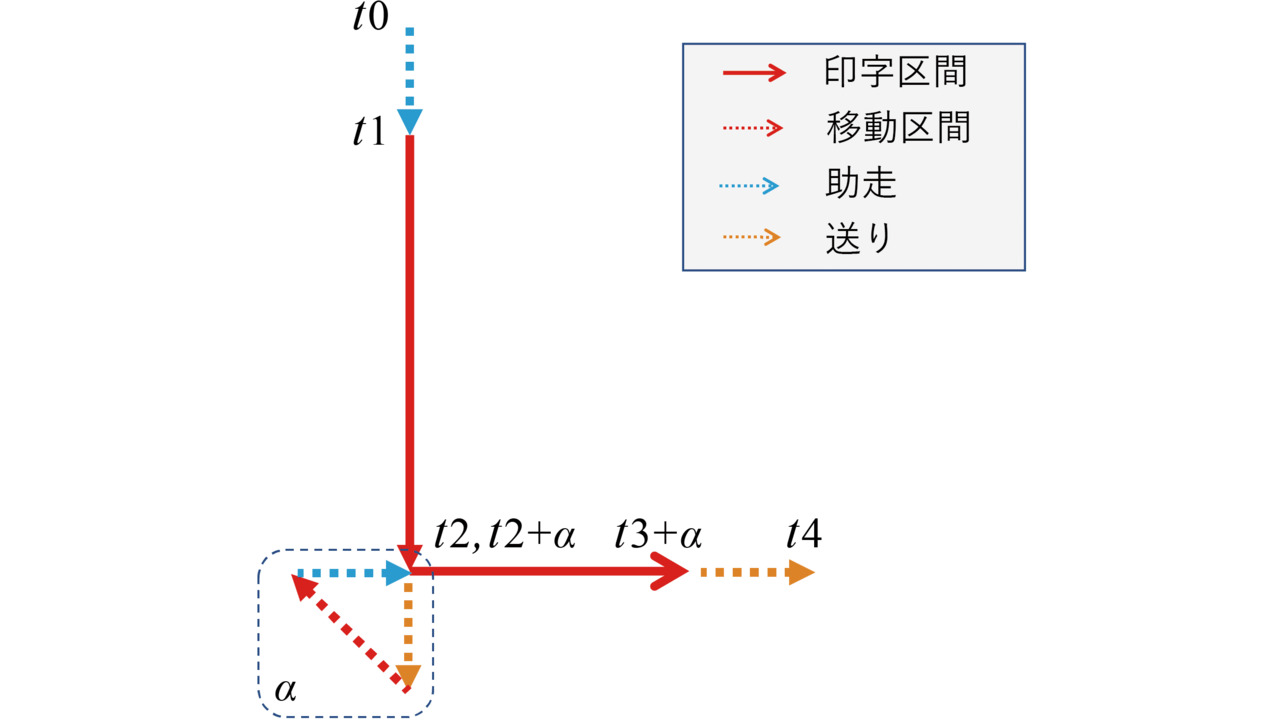

このように、レーザマーカによる印字は、スキャニング遅延が原因となり、スキャニング方法によって印字崩れが顕在化する。この課題に対応するため、弊社製レーザマーカMX-Z2000H-V1シリーズにおいては、“助走”、“送り”機能が搭載されている。

“助走”とは、レーザ出射開始点でのスキャニング速度を、レーザ出射中と一致させるための予備スキャニング動作で、レーザ停止した状態でレーザ出射開始点向けてスキャニングする動作を意味する。

“送り”とは、助走がレーザ出射前に行う動作であることに対して、レーザ停止後に行うスキャニング動作である。

これらの機能を使用し、“L”の字を印字する様子を図6に示す。t 0で助走を開始し、t 1からレーザ照射を始める。t 1時点では助走の効果により遅延は生じない。続いて“L”の字のコーナー部までレーザを出しながらスキャンし、レーザを停止しそのままの方向に送り距離分スキャンする。レーザ停止のタイミングでスキャニングを減速させないため、“L”字のコーナー部印字するタイミングでも遅延は生じない。同様の考え方でL字の横線部も印字する。助走・送りを付加した分、経路が長くなり印字時間がわずかながら長くなるが、印字中に加減速が生じないため印字の正確性が維持できる。

2.4 課題

ここまでみてきたように、レーザマーカは書き方の工夫により印字の正確性を向上させることができる。一方、生産ラインにレーザマーカを組み込んで使用する場合は、他工程に合わせて動作させるための印字サイクルタイム要求があり、短サイクルタイム印字が最優先で求められる場合がある。特に2Dコードの印字においては、印字の正確性が重要であることから、サイクルタイムとの両立が求められる。

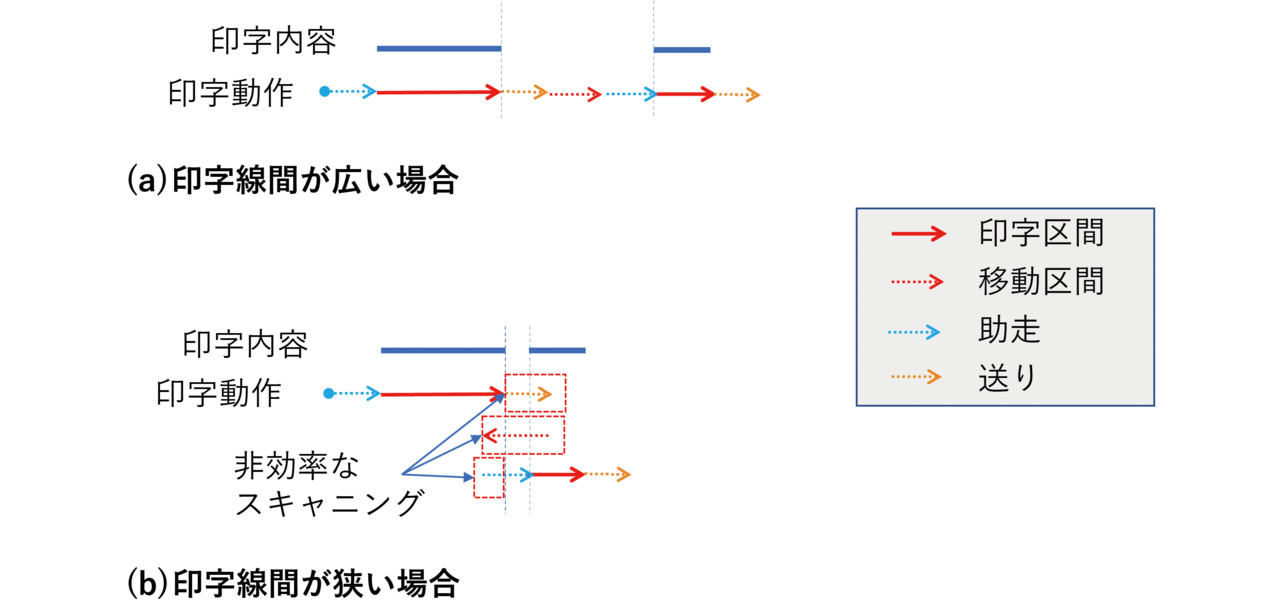

文字印字におけるスキャニング遅延の解消に効果がある助走・送り機能の活用により、2Dコードにおいて印字の正確性を向上させたいが、この機能は印字線どうしの間隔が離れていることを前提としている。前提に合致する状況の場合は、2Dコードであっても文字印字と同様に、図7(a)のように無駄な動作無くスムーズな動きで印字できる。しかしながら、2Dコードではセルサイズが小さく、線間隔が非常に狭い場合が多い。この状態で従来のアルゴリムを適用すると、図7(b)のような印字経路となり、不要な往復運動が高頻度で生じてしまい、印字サイクルタイムが大きく伸びてしまう課題がある。

3. 本研究の内容

2Dコードの可読性を下げること無く、印字サイクルタイムへの影響を最小限にとどめる印字方法を検討した。

3.1 印字経路

高速かつ正確に印字するためには、印字スキャニングの折り返しで生じる加減速動作回数を減らす必要がある。2Dコードの場合は、スキャニングを図4のように、セル単位に行うのでは無く、図8のように、2Dコードの1辺を1ストロークでスキャニングする方法により実現できる。これにより、加減速が生じる場所が、2Dコードの端に限定され、高速かつ正確に印字するにあたってはこの印字経路が良い。

3.2 助走・送り

従来の課題として図7(b)では印字間隔が非常に狭い状況では助走・送り機能が高速かつ正確に印字する効果が発揮されないことを示した。本検討では印字の折り返し点のみに助走・送りを追加するよう改善することで、図9に示すようなスムーズな動作が可能とし、レーザを出射している区間はスキャニング速度が一定とすることで高速かつ正確な印字が実現できるようにした。

また、付加する助走・送りの距離は、ガルバノスキャナの慣性の影響が印字に現れなくなる範疇で最小とし、印字サイクルタイムが最小になるよう、自動計算されるようにした。

2Dコードはその重要性から、読めれば良いというだけで無く、安定して読めることが求められており、品質指標が国際規格ISO/IEC15415で定義されている。また、レーザマーカのように、ワークに直接印字する2Dコード(DPM)の品質については、ISO/IEC TR20158にて定義されている。この評価指標に則り高印字品質となることが求められている。この仕様書で定義されている2Dコード品質評価指標の1つとしてグリッド不均一性がある。これは、2Dコード認識のアルゴリズムが算出した理想的なセル位置と、実際のセル位置の最大偏差を等級付けした評価値である。

助走・送りの設定値は自動計算されることで、適切な値が得られるようになり、グリッド不均一性の評価値(可読性)を下げない効果が得られる。

助走・送り距離の最小値を見つけるため、ガルバノスキャナ動作信号と、位置信号との遅延時間を測定した。その結果を印字データに反映するため、距離換算する計算式を作成した。

3.3 助走・送り計算式

ガルバノスキャナの信号に対する実動作の遅延時間τ は、そのスキャナ本体が持つ慣性や、ミラー重量、ドライバ回路のチューニング等により決定されるが、製品ばらつきはドライバ回路のチューニングによりほぼ一定の特性が得られるため、固定パラメータとして使用できる。特性評価のため、遅延時間τ を測定した。また、ユーザ設定の印字速度に応じて2Dコードの印字折り返し点のみに自動的に助走・送りの距離を付加できるようアルゴリズムを改良した。折り返し点の検出は、助走・送り機能を使わない状態で、スキャニング角度変化が一定値以上変化する箇所を特定することで検出した。また、遅延時間τ から助走・送り距離への換算は式1を用いて換算し、スキャニング経路に付加した。

4. 実験結果

4.1 ガルバノスキャナの遅延時間測定

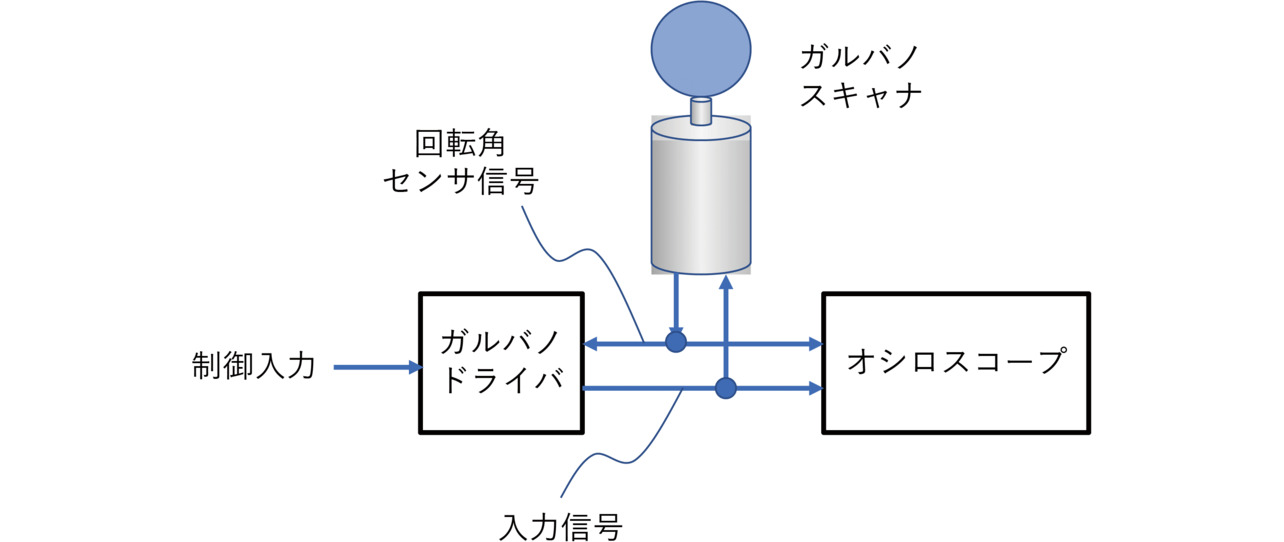

ガルバノスキャナの制御入力信号と、回転角センサ信号との遅延量を知るため、ガルバノスキャナを高速に正逆回転させた状態を、オシロスコープで測定した。測定系を図10に示す。

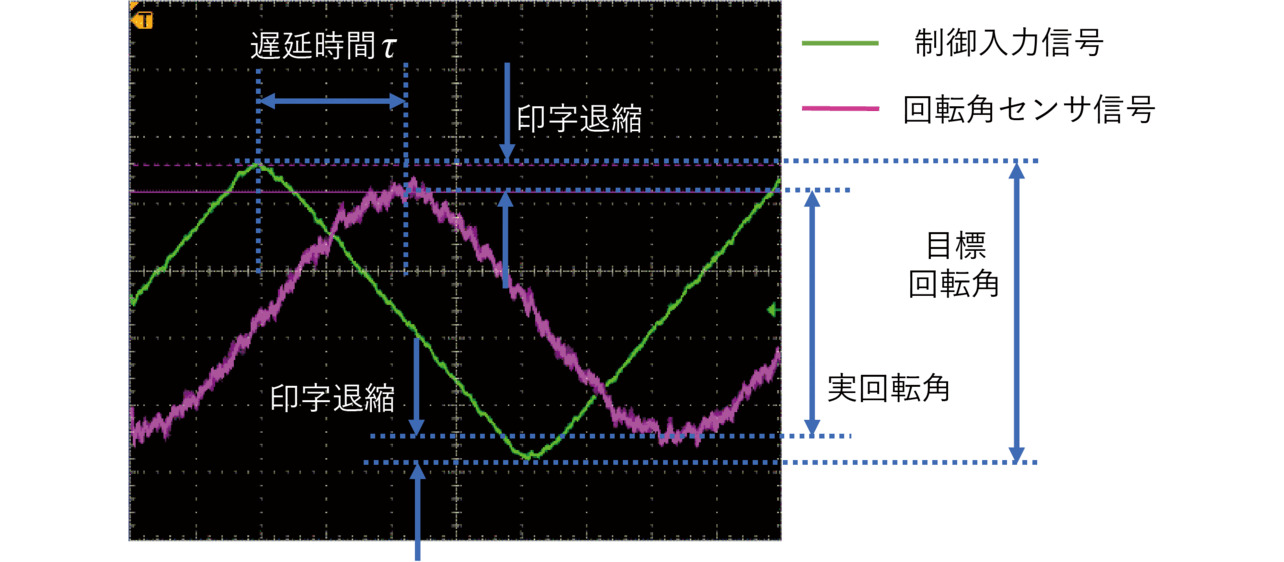

測定結果は図11の通り制御入力信号と回転角センサ信号間には遅延時間τ が発生しており、この影響で信号が指示した位置までスキャナが到達せずに折り返し動作に入っている様子が分かる。

このような動作でY方向にスキャンして2Dコードを印字した場合、折り返し地点で2Dコードが退縮して印字されてしまう。

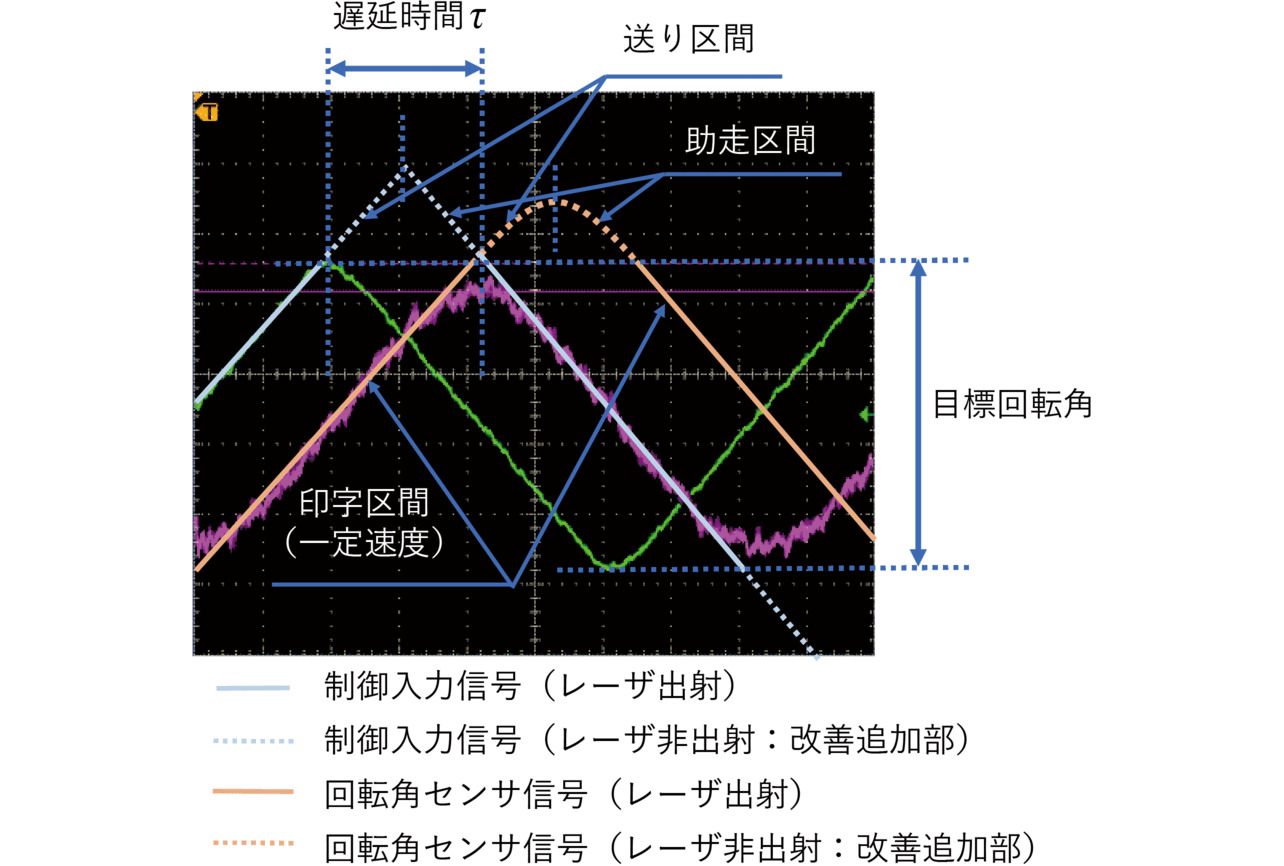

改善のため、3.3章の式1に基づき、図11のグラフに、助走・送りを追加制御として加えた時の動作状況を図12で示す。

測定結果より追加制御の助走・送りにより、レーザ出射のタイミングではグラフは直線となっており、一定速度で印字できることを示している。

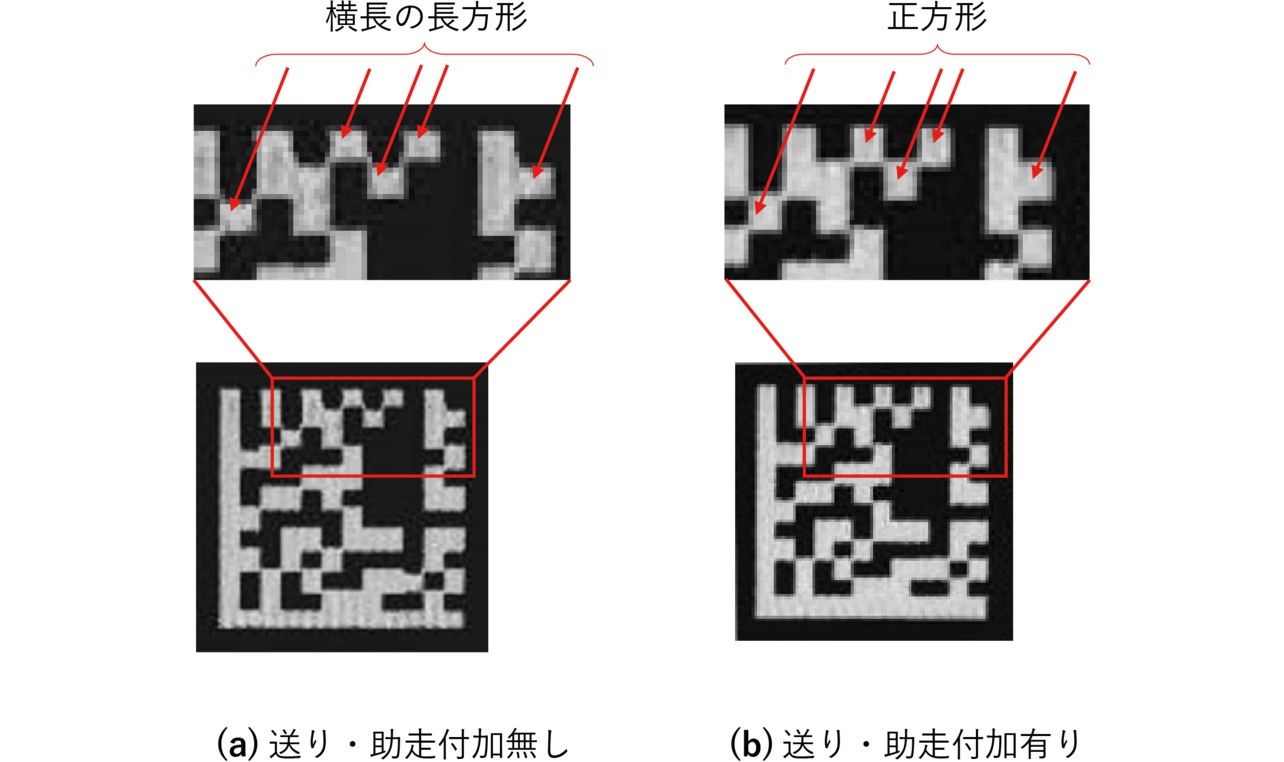

助走・送り付加による退縮改善効果を図13に示す。効果が見やすい2Dコードの右上部に着目すると、助走・送りを付加しない場合は図13(a)のようになり、スキャナが反転する位置で印字の退縮が見られる。一方で、助走・送りを追加することにより図13(b)ではそれらが解消された様子が分かる。

図13の印字は、表1の条件で実施した。

| 条件項目 | 値 |

|---|---|

| 印字コードサイズ | 8.0mm |

| 印字セル数 | 12×12 |

| 印字セルサイズ | 0.5mm |

| 印字速度 | 3000mm/s |

4.2 サイクルタイムの改善効果

2倍の印字速度の設定した時の印字速度の改善効果を試算した。試算に用いた2Dコードは表2の通り。

| 条件項目 | 試算条件1 | 試算条件2 |

|---|---|---|

| 2Dコード | 小 | 大 |

| 印字コードサイズ | 1.6mm | 8mm |

| 印字セル数 | 16×16 | 16×16 |

| 印字セルサイズ | 0.1mm | 0.5mm |

| 1セルあたりの印字スキャン本数 | 2本 | 8本 |

| スキャナ遅延時間τ | 300us | |

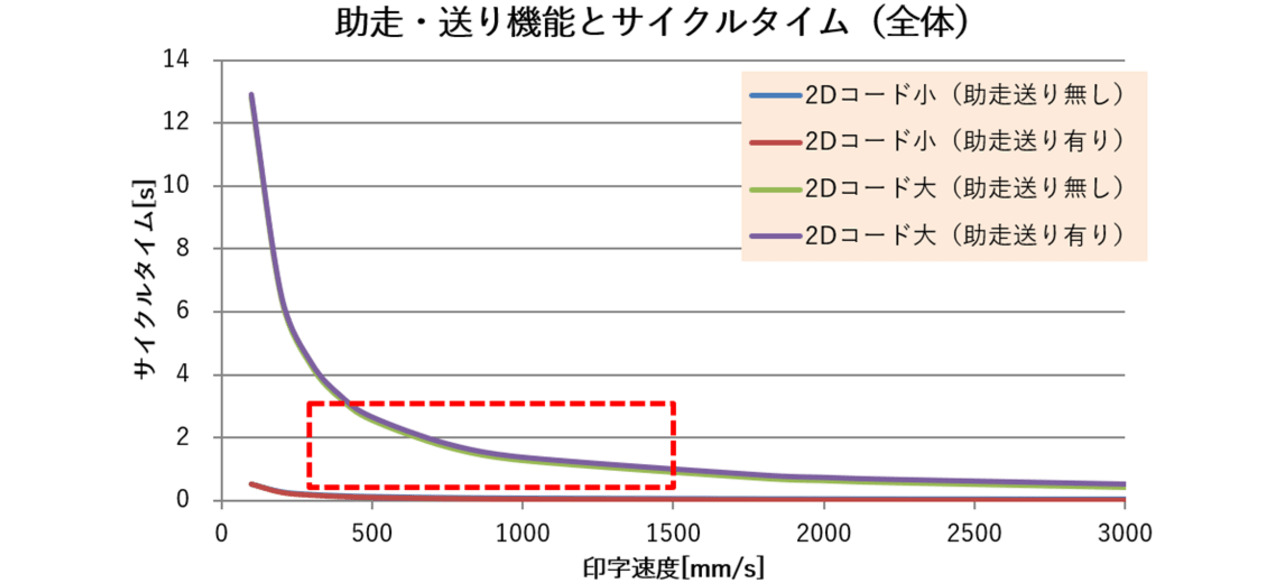

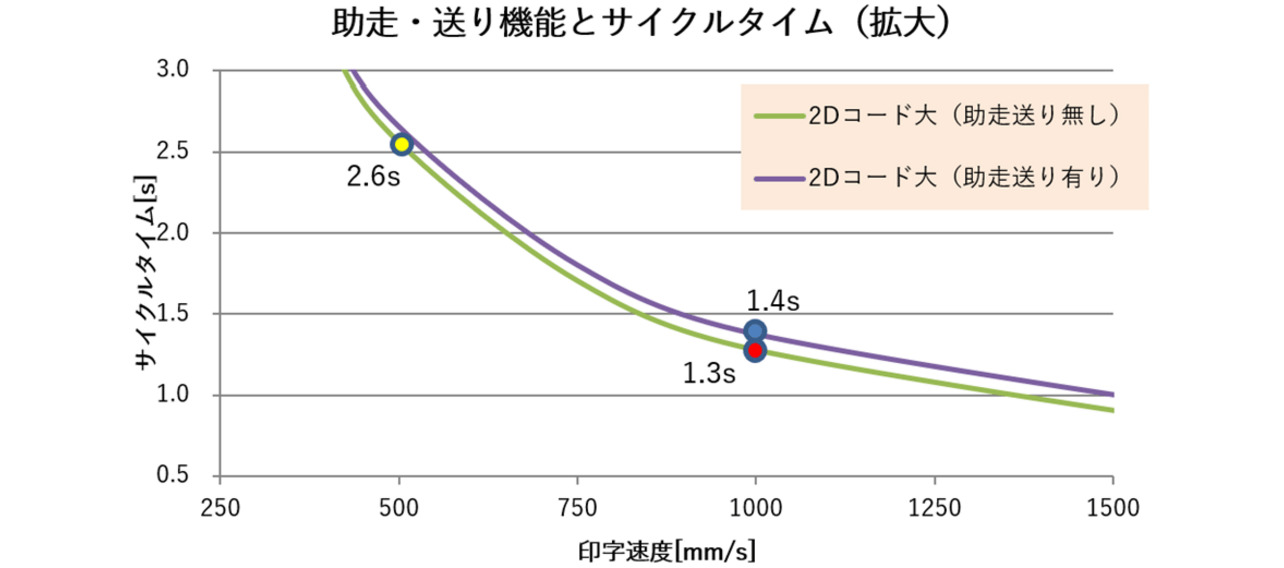

サイクルタイムの試算結果は、図14の通りなった。助走・送りを付加しても、付加無しのときとグラフはほとんど重なっており、サイクルタイムにほとんど影響が無いことが分かる。

図14の赤枠部分を拡大すると図15の通りとなる。厳密には、助走・送りを付加することで、同一速度での印字を比較するとサイクルタイムは1.3sから1.4sにわずかに延びているが、従来の制御では、印字速度を落とさないと退縮なく印字できない状況となってしまい2Dコードの可読性低下を招く。これを回避するため、例えば印字速度設定を1000mm/sから500mm/sに変更するなどの対処が必要となっていた。この場合、サイクルタイムは従来の制御によれば2.6sとなる。本検討結果の反映により、サイクルタイムは1.4sとなるので、印字時間は従来の54%となり、大幅に短縮できたと言える。

5. むすび

レーザマーカで2Dコード印字するにあたり、時間内により多くの物に印字したい要望や、他工程と協調させるために決められた時間内に印字したいといった印字の短サイクルタイム化に対するニーズがあった。しかしながら、印字速度と、2Dコードの可読性はトレードオフの関係にある。

2Dコードの設定した印字速度に応じて、自動的に必要な場所に、必要最小限の助走・送り動作を付加するアルゴリズムを開発し、可読性に影響を及ぼす印字の退縮を発生させることなく、高速に印字が行えることが確認できた。

本検討のスキャニング技術により、印字の短サイクルタイム化が実現したが、レーザ出力の観点が次の律速要素となり、やみくもに印字速度を速くすることはできない。低いエネルギで印字できるワーク(樹脂等)においては、従来の2倍程度の速度設定においても、レーザ出力を2倍にすることで、線の太さを変えず印字できるため有効に機能するが、印字に強いレーザパワーが要求される材料(レーザの波長に対して高い反射率を持つ金属など)においては、高いスキャニング速度に応じたレーザ出力が出せず短サイクルタイム化が難しい。本検討内容と合わせて、レーザ出力を向上させることにも取り組むことで、多様なワークに対して本検討が効果を発揮する。より広範囲なトレーサビリティニーズに貢献できるよう、レーザマーカを進化させる。

参考文献

- 1)

- ISO/IEC TR 29158 Information technology – Automatic identification and data capture techniques – Direct Part Mark (DPM) Quality Guideline, 2011.

- 2)

- オムロン株式会社.なるほど納得!レーザマーカ技術解説書.2019, p.4-5.

本文に掲載の商品の名称は、各社が商標としている場合があります。