人のようにしなやかなロボット~ソフトロボット

ロボットは製品生産ラインに組み込まれ、製品の大量生産に使われてきた。同一動作の反復しかできないロボットが、臨機応変に作業を行って人手の作業を代われるようになれば、製品を利用する一人ひとりに合った製品を提供できるようになる。部品の相対位置を正確に合わせて部品同士をはめあわせる製品組立作業は、ロボットにとって困難な作業の代表である。臨機応変に製品組立作業を行うロボットのアーキテクチャを構築するため、身体を構成する部品の変形によって物体と柔らかく接触するソフトロボットに着目し、ソフトロボット研究のプラットフォームとして、市販の硬いロボットに柔軟さを加えられるロボット手首を開発した。開発した手首は、物体と接触する時にはバネの変形によって柔らかさを生む一方、物体を運ぶ時には振動して物体を落とさないように動かない状態を取れる。ベースに置かれたシリンダがワイヤを介して手首を駆動するため、手先の限られた空間を変位に活用できる。実験において、柔らかい手首が衝撃の緩和や位置誤差の補償に寄与することを確認した。筆者らの提案するロボットの手首は、身体の柔らかさを駆使して作業する新しいロボットの構成法の研究を可能にした。

1. まえがき

本稿ではまず、ロボットが臨機応変に製品組立作業を行う必要性について解説する。続いて、臨機応変に製品組立作業を行うロボットの実現に貢献すると期待できる、ソフトロボットを用いた新しいロボットアーキテクチャを紹介する。最後に、ソフトロボット研究のプラットフォームとして開発した柔らかいロボット手首を紹介する。

2. 多様な製品組立作業を行うロボットの必要性

ロボットは、人間を幸せにする賢い機械として、人間の仕事を代替してきた。時代が進み、社会の求めるものが変われば、ロボットの果たすべき役割も変わる。大量生産・大量消費の時代は経て、現在は、多様な価値観を持つ個人ひとりひとりが自分に適した製品を手にし、各自の苦しみを解消し、幸福を追求できるよう、ロボット技術を含む情報技術に対して、人間を補完、支援、能力拡張することへの期待が高まっている。ロボットが人手の作業を代替できれば、コストが下がり、個人に最適な製品を安価に提供できるようになる。これまで数十年に渡って生産に使われてきたロボットは、技術の発展によって、臨機応変に作業し、人手の作業を代替するようになったであろうか。以下では、過去の産業用ロボットの解説について総括する。

産業用ロボットは多品種少量生産にも使えるであろうか。大量消費社会において、同一の製品を大量に生産するために使われた産業用ロボットは、(1)マニュアル・マニピュレータ、(2)固定シーケンス・ロボット、(3)可変シーケンス・ロボット、(4)プレイバック・ロボット、(5)数値制御ロボット、(6)知能ロボットに分類され、後者ほど技術的に高度だとされている1)。これらのうち、(1)から(5)のロボットに共通する基本特性は、あらかじめ定められた通りの動きをそのまま繰り返すことにあり、この繰り返し型のロボットを中野は第一世代の産業用ロボットと呼んだ2)。中野は、感覚器の情報に基づいて行動を修正できるロボットを第二世代、学習を通じて事前にプログラミングされていない行動を獲得するロボットを第三世代、学習手法が成熟した後に現れる新しい未知概念の、より高度な基本的手法が特徴づけるロボットを第四世代のロボットであると予見した。1982年の時点で、使用されている産業用ロボットのほとんどは繰り返し型の第一世代のものであった。米本が指摘したように、その後、知能ロボットの割合は増加した3)。水川と小山は、産業用ロボットへの教示はManual Data Inputやティーチングプレイバックがほとんどであると指摘した4)。米本が指摘したように、1980年を境に大量生産の時代から、多品種少量生産の時代に移ったが5)、大量生産にロボットは使われ続けた。

産業用ロボットを多品種少量生産に使うことを阻む要因は何であろうか。野田は産業用ロボットを用いた生産システム全体の主要コストは、エンジニアリングコストであると指摘した6)。すなわち、典型的な組立作業系のロボットシステムの見積もりの内訳のうち、全体の約半分以上が設計、据付、調整のためのエンジニアリングコストで占められており、当該案件ごとのカスタマイズに費やされていると報告した。野田らは次世代ロボット知能化技術開発プロジェクトにおいて、機種切り替えが迅速で、長時間連続創業可能な、生産現場へ導入できるシステムを開発した。この経験を踏まえて、産業用ロボットの設計の中心には、高速高精度にロボット手首のフランジ面が目標位置姿勢を再現する機能に特化して最適化されており、さらなる発展のためには、ロボットを利用する目的を今一度再考し、ロボットの成り立ちを材料と制御からゼロ・ベースで組み立て直す、新たなイノベーションにチャレンジすべきだと述べている6)。

近年の急速な技術発展によって、産業用ロボットを多品種少量生産に使えるようになったであろうか。堂前が報告したように、機械学習を用いた認識によるばら積みピッキングなど、発展した基礎技術が知能ロボットの作業を可能にした7)。しかし、原田と万が指摘するように、現在でも、製品組立作業は、人手での単純作業を要求している8)。原田と万は、産業用ロボットに組み立て作業を行わせるのが困難である原因として、人間に簡単にできることはロボットにも簡単にできると考えがちであること、操作物体の特性を理解する必要があることを指摘した。

以上のように、現在でもロボットは同一動作の反復しかできず、多品種少量生産に使う経済性がほとんどない。もし今後ロボットが、臨機応変に作業を行って人手の作業を代われるようになれば、製品を利用する一人ひとりに合った製品を提供できるようになる。野田が述べたように、製品組立作業などの生産を臨機応変に行うロボットを実現するには、全く新しいロボットアーキテクチャが必要である。そのようなロボットアーキテクチャは、どうすれば作れるであろうか。

3. 製品組立作業におけるソフトロボットの必要性

3.1 柔らかく物体に触れるソフトロボット

従来の電子計算機による演算と正確なアクチュエーションを基礎とするロボットアーキテクチャとは異なる先進的なアーキテクチャとして、形態による演算を用いたアーキテクチャが挙げられる。形態による演算では、身体と物体の相互作用を電子計算機による演算の代わりに用いる。形態による演算として、受動歩行器が挙げられる。受動歩行器は、計算機による計算もアクチュエータもなしに、下り坂を安定して歩行できる9)。

身体の柔らかさ生かしてタスクを遂行するロボットとして、近年、ソフトロボットが注目を集めている10)。ソフトロボットとして、物体の形に変形し、形を固定することで物体を把持する、ジャミンググリッパが開発されている11)。シリコンゴムを材料にしており、空気の流入によって曲がる柔軟なロボット指が開発されている12)。

ソフトロボットの一種として、空気圧筋骨格ロボットが挙げられる。空気圧筋骨格ロボットは、ヒトを始めとする柔らかさを備えた筋骨格系を規範として設計されている。新山らは跳躍ロボットのMowgliを開発した13)。このロボットは、二関節筋の働きによる複数関節の機械的な協調によって、外乱に対して安定した跳躍を行える。池本らは、空気圧人工筋で駆動される柔軟なロボットアームによって、環境に拘束されるドア開け動作を簡単な制御で行えることを示した14)。同様に、製品組立作業においても、製品同士の相対位置を合わせるのに、柔軟な身体構成要素の変形が寄与すると期待できる。

3.2 機械的柔軟性を活用したロボット作業

製品組立作業はロボットに代替させるのが困難な作業の代表である。製品組立作業においては部品同士をはめあわせるため、部品の相対位置を正確に合わせる必要がある。

製品組立において、受動的可動性をもつ、柔らかい手首が有用であることが知られている。その一例としてRemote center compliance(RCC)と呼ばれる機構がWhitneyらにより提案された15)。RCC では、手首内のバネの変形によって、軸と穴の位置ズレを補償する。同様に、バネや、受動的可動部を有する手首機構は数多く提案されている16)。

3.3 ソフトロボットによる製品組立作業

従来のロボットアーキテクチャは、手先の位置と姿勢を高い精度で制御できることを前提とする。さらに、人間が所与の作業について考察し、治具やロボットなどを決め、経由姿勢と姿勢切り替えの規則をプラグラミングし、変数を調整する。対して、ソフトロボットは機械的な柔軟性が位置の不確かさと応答の遅れを生むため、正確に位置と姿勢を制御できない。すなわち、既存のアーキテクチャの前提を満たさない。さらに、筆者らが目指す、臨機応変に作業するロボットは、作業内容が代わるたびに動作をプログラムするのではなく、専門知識なしに動作を自動で生成し、必要に応じて自動で調整される必要がある。しかし、そのような技術は未だ実現には至っていない。機械的な柔軟性を利用すれば、簡単な制御で柔らかい接触を実現し、結果的に物体同士の相対位置を高い精度で合わせられる。しかし、その動作は自動で生成され、かつ必要に応じて自動で調整される必要がある。さらに、ソフトロボットは柔らかく、材料が複雑に変形する。このため、従来の硬いロボットと比べて、幾何的、機構的な自由度が高い。加えて、全身の状態を十全に取得することが困難である。かつ、状態と状態遷移のモデル化も困難である。このモデル化と計測の困難さも制御を難しくする要因のひとつである。

ソフトロボットを用いた新しいアーキテクチャはどのようなものであろうか。まず、機械学習の技術を用いて、作業を自律的に獲得することを目指す。作業に応じて、複雑なモデルを作り、制御器を設計すると、手間がかかり、臨機応変に作業を行えない。ゆえに、多点分布接触センサ、力覚センサ、近接覚センサなど、多数、多種のセンサを搭載して全身の状態を十全に取得する。柔らかい身体は、積極的な物体への接触や衝突を可能にする。結果として、より多くの情報の取得を可能にするとともに、学習の過程における不完全な行動で破損する危険を減らせる。以上のように、柔軟な機構、多種、多数のセンサ、機械学習の3要素は互いの弱点を補い、長所を引き出し合う。これら3要素を基礎として、臨機応変に作業を行うロボットの新しいアーキテクチャを構築する。アーキテクチャを実現するためには、これら3要素からなる構成を前提として、それぞれの構成要素を開発する必要がある。

4. 可変剛性手首の提案

4.1 作業のための柔軟なロボット手首の要求機能

臨機応変に作業を行うロボットの柔軟手首には、5つの機能が求められる。

筆者らは、与えられた作業を臨機応変に行うロボットの実現を目指す。そのようなロボットは、製品組立において、事前に想定されない新しいやり方で部品を組み付けることが要求される可能性がある。これを実現するための要求機能としては、以下の5つが挙げられる。

- (1)

- 6自由度大変位

未知の変位方向を必要とする可能性があるため、6自由度が必要であり、可能な限り大きく変位するのが望ましい。この多自由度と大変位は、始めから作業とロボットの運動が決まっている従来のアーキテクチャではほとんど必要とされない、新しいロボットアーキテクチャのための機構的な特徴である。 - (2)

- 小型性

未知の作業として干渉の多い場所や対象への作業を行う可能性を考慮した時、手首は部品同士、部品とロボットの物質的な干渉を避ける必要があるため、できるだけ小型であるのが望ましい。 - (3)

- 後付け機能

どのようなロボットアームにも柔らかい手首を後付けできるようにする。すなわち、手首の取り付けによって既存の硬いロボットをソフトロボット化できる。 - (4)

- 軽量性

手首が重い場合、可搬重量の大半を手首の重量に費やすことになるため、軽い必要がある。 - (5)

- 切替機能

手首が柔軟なままでは、物体を運ぶ時に振動して物体を落とすおそれがあるため、硬い状態と柔らかい状態の両方を取る必要がある。すなわち、固定と解放の切り替え機構が必要である。

4.2 ケーブル駆動型6自由度小型可変剛性手首

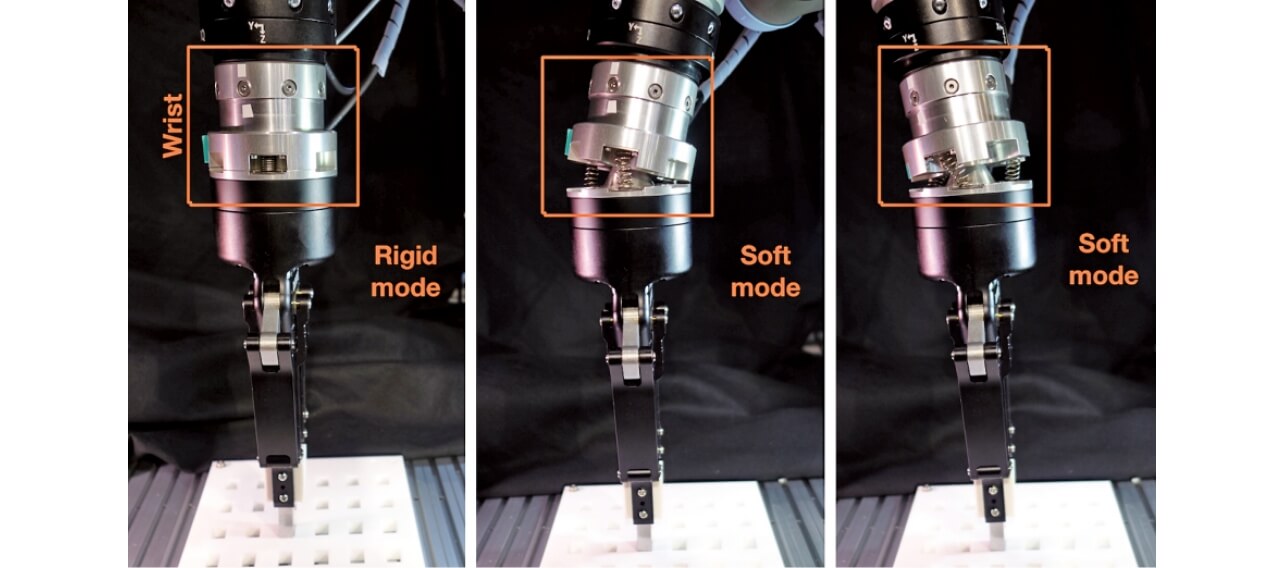

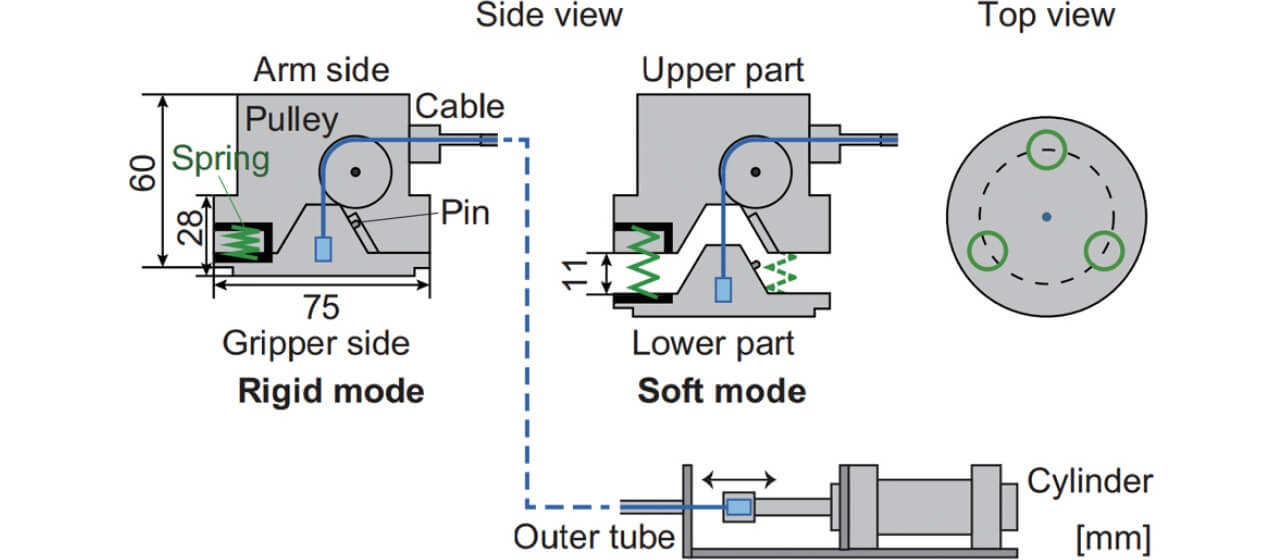

ここでは筆者らが開発した、前節で述べた機能を備える手首について述べる(図1)。

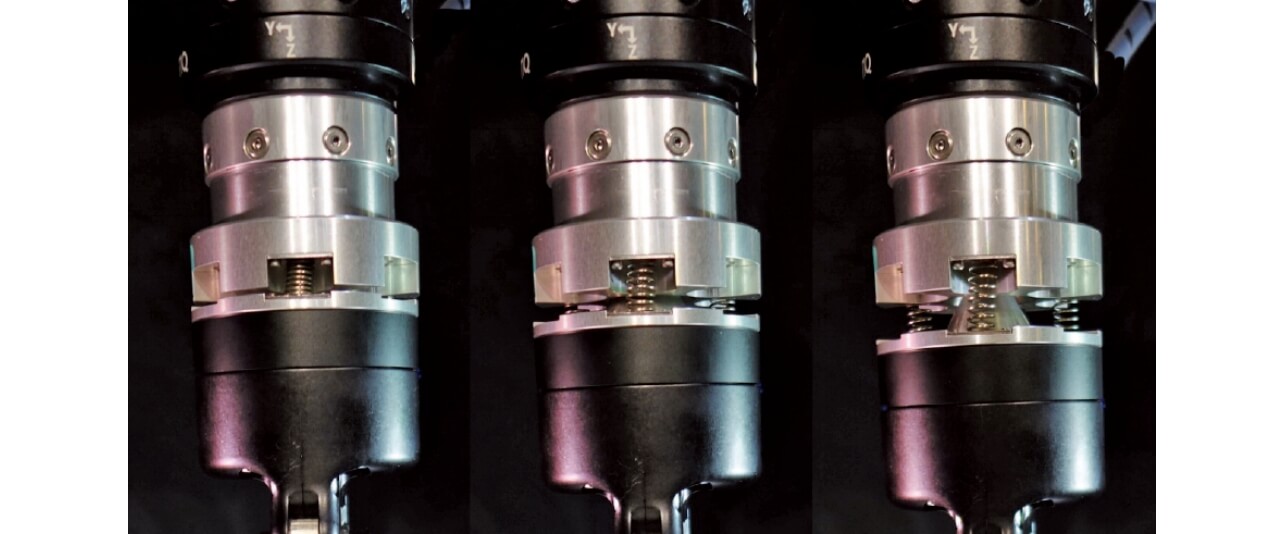

開発した手首は、上部と下部の接続部品からなる。上部の部品はアームの先端に固定され、下部の部品はグリッパに固定される。上部と下部の部品は3つのバネで接続されている。グリッパや把持した物体が環境中の物体に触れるとバネが変形するため、柔らかく接触できる。

開発した手首は、ワイヤケーブルでアームのベースから駆動している(図2)。ワイヤケーブルにも弾性があるが、さらに弾性を与え、簡単な制御でワイヤの牽引を行えるよう、空気圧シリンダで駆動する。ワイヤシリンダは5ポートバルブ1個で駆動する。ワイヤで牽引した時、バネが縮んだ状態で上部と下部の部品、ピンと穴がはめ合って固定される(図1左)。

現在、手首にセンサは入っていない。このため、本稿で取り上げる実験以外の、手首を用いたロボット実験では、モーションキャプチャを用いて位置と姿勢を計測した。ワイヤの張力は張力センサで計測でき、シリンダの内部圧力は圧力センサで計測できる。6つのヒンジ関節で上部と下部を接続すれば、下部の部品の位置姿勢を計測できるが、容積と重量が増加してしまう。このため、手の姿勢を計測する場合には、カメラや近接覚センサによる計測が適しているであろう。

4.3 評価実験17)

本節では開発したロボット手首の評価実験とその結果について述べる。

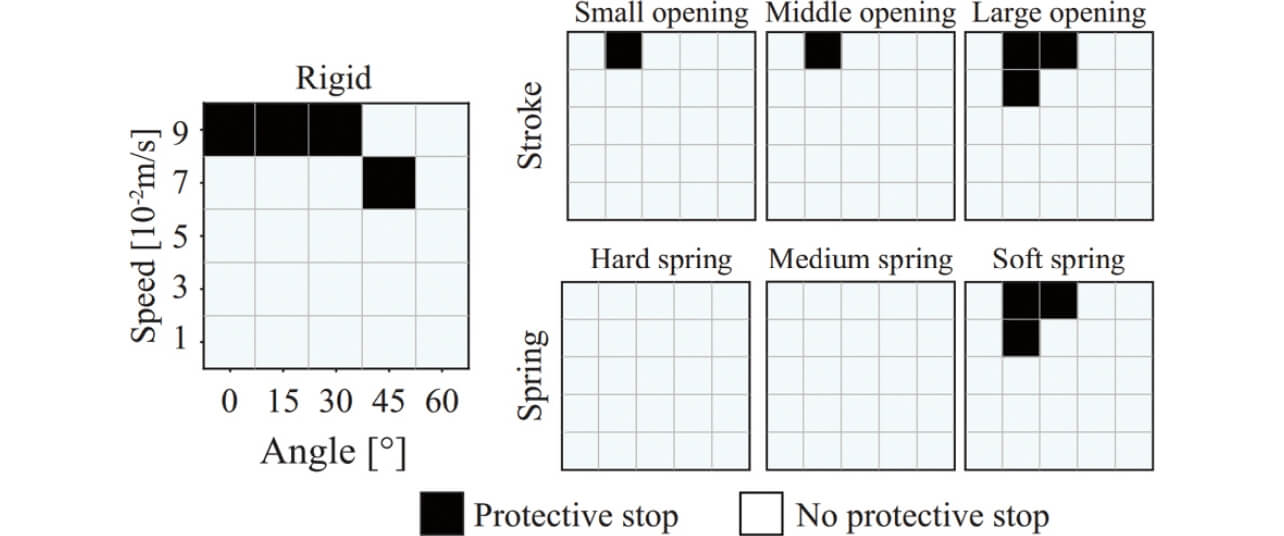

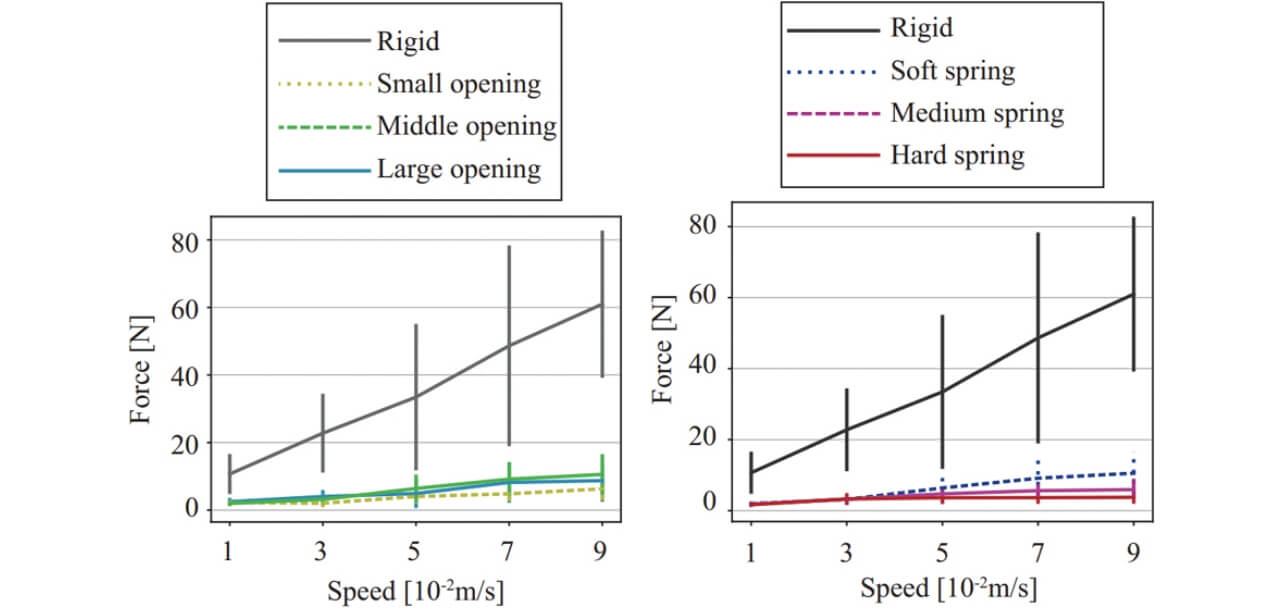

手首が柔らかい場合、環境に固定された物体に接触する時、接触を検知した後、停止が遅れても、過剰な力が生じにくい。手首の設計と過剰な力の生起を防ぐ機能との関係を調べるため、接触して停止する実験を行った。ロボットに速度を設定してテーブルに向けて移動させ、接触させて停止した。手首の上部と下部の間の距離を、1, 6, 11 mm と変え、バネを取り替えて弾性を変え、移動する速度を変え、接触する傾きを変え、緊急保護停止の生じる確率を計測した(図3)。手首の柔軟性の効果を確かめるため、手首を固定した「リジッドモード」も試し、比較した。

高速な位置での成功率が高まった(図4)。1-6 mm 程度の上部と下部の距離、硬いバネを選択することで、衝撃吸収機能を高められると分かった。

速度と力の関係について述べる。速度が大きくなるほど、力は大きくなった(図5)。リジッドモードの方が力は大きかった。これは、手首の柔軟性が過剰な力を避ける機能があることを示す。上下部品の間隔や弾性を比較すると、硬いバネ、小さな開きの条件において力は小さかった。これは上で述べた、緊急停止の有無から見た時の、適切な設計と共通する。

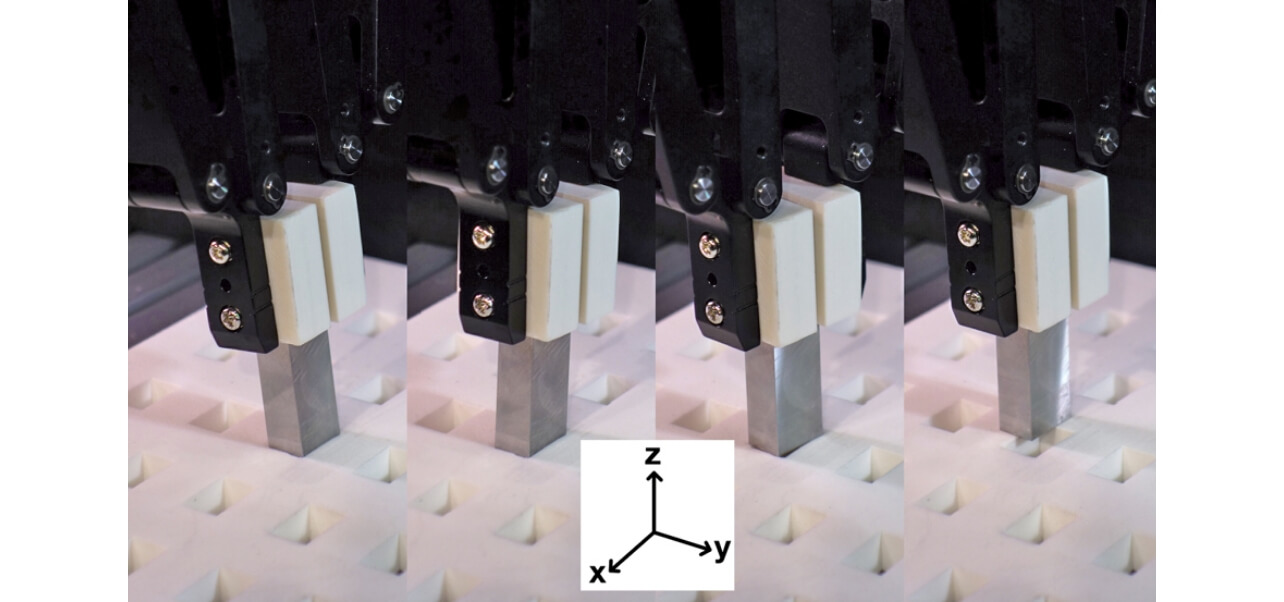

手首の変位が部品間の位置のズレを補償する。この効果を調べるため、ペグインホールタスクの成功率を計測した。実験では、柔らかい手首が位置決め誤差の影響を受けたときに、ペグインホールタスクのパフォーマンスに及ぼす影響を評価した。ロボットには、ナイロン製の3Dプリントされた、テーブルに固定された長方形の穴に、辺の長さが10mm×15mm、長さが80mmのステンレス製の角型ピンを挿入した(図6)。このときのクリアランスは、0.1mmに設定した。

グリッパの軸と穴の中心との間に異なるオフセットを与えることで、計測ノイズを模擬した。X とY のオフセットは0, 1, 3, 5, 7 mm、角度のオフセットはθ= 0, 1, 3, 5, 7°であった。角度オフセットは個別に評価し、X , Y , Z の各軸に適用した。

グリッパを穴の前に置き、オフセットを加えた後、挿入試行を実施した。柔軟なモードでは、r = 3 mmの螺旋状の動作を行った。位置を固定したリジッドモードでは、まず穴を見つけるために螺旋状の動きを行い、その後、ロボットの手先が穴の近くにあると仮定し、315 μmの公差を持つカスタムルーチンを使用してペグを挿入した。このルーチンでは、力を加え、ペグが動かなくなったときにX 軸またはY 軸で1 mm前後に移動する。このように、各モードが比較的同等の速度で動作し、一方の方法が過度に不利にならないような挿入方法を使用するように注意した。挿入タスクで可能な限り最高のパフォーマンスを実現するために、ほぼ同じ時間をかけてチューニングを行った。

タスク終了後、挿入が成功したかどうか、ペグが1cm以上深く挿入されたかどうか、実行中に緊急停止が発生したかどうかを確認した。ロボットは各条件で5回タスクを実行し、成功、失敗、緊急停止の回数を記録した。

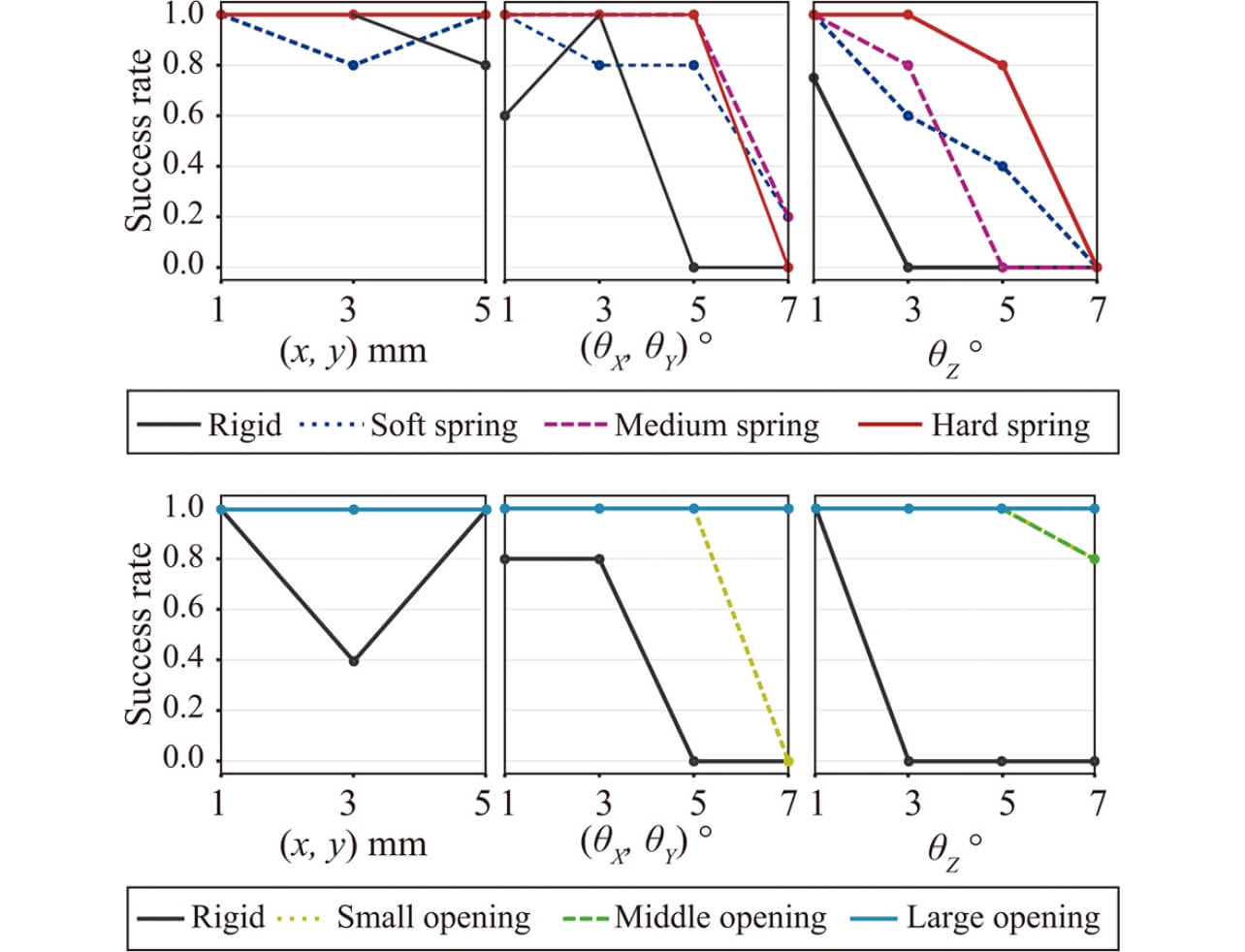

挿入の成功率は、位置ずれが大きくなるにつれて小さくなった(図7)。角度のずれが大きくなるにつれ、物理的な柔らかさによる補正効果が特に顕著に現れている。X /Y, Z の角度がそれぞれ3度と5度ずれた時、ソフトリストなしで、ロボットはペグの挿入に失敗した。

純粋に並進方向の誤差であれば、手首がなくても成功率は高い。これは、穴を螺旋状に探索することで、よく成功したためであると考えられる。しかし、円形のペグとベアリングを使った予備実験では、穴の周囲の隆起によって力信号のノイズが生じるため、スパイラルサーチの成功率は低くなった。リジッドモードでの失敗の主な原因は、スパイラルサーチ動作中の緊急停止や、力センサが検知していないのにグリッパが穴に入ってしまった場合の誤認であった。

手首の開き幅が大きくなると、手首の可動域が大きくなり、成功率が向上することがわかったが、一方で、開き幅が最小の場合でも成功率が向上することがわかった。これは、手首の開き幅を制御するシリンダが反力で動くため、大きな力がかかると、手首の開き幅が小さくても、大きく変位できるためだと考えられる。

5. むすび

本稿では、産業用ロボットによる組み立て作業の現状について解説するとともに、組立作業に筆者らの提案するソフトロボットの適用事例について紹介した。

筆者らの提案する柔らかい手首の開発によって、機械学習を用いたロボットによる製品組立作業の研究が可能になった。それら学習に関する研究については、別稿に譲る。現在では、身体の柔軟さを活かして作業を行うロボットアーム全体の設計へと、設計理論の拡張を進めている。

参考文献

- 1)

- JIS B 0134:1979. ロボット及びロボティックデバイス-用語.

- 2)

- 中野栄二.産業用ロボットの将来.日本機械学会誌.1982, Vol.85, No.766, p.1078-1082.

- 3)

- 米本完二.産業用ロボットの今後の技術動向.日本ロボット学会誌.1993, Vol.11, No.1, p.7-13.

- 4)

- 水川真,小山俊彦.作業の教示とプログラミング 産業用ロボットの教示方法の現状と展望.日本ロボット学会誌.1999, Vol.17, No.2, p.180-185.

- 5)

- 米本完二.産業用ロボットの現状と展望.農業機械学会誌.1985, Vol.47, No.2, p.219-224.

- 6)

- 野田哲男.生産分野に向けた作業知能:産業用ロボットを進化させる知能化技術.日本ロボット学会誌.2013, Vol.31, No.1, p.10-13.

- 7)

- 堂前幸康.産業用ロボットマニピュレーション:パタン認識・機械学習編.計測と制御.2017, Vol.56, No.10, p.776-781.

- 8)

- 原田研介, 万偉偉.産業用ロボットの次世代技術について.日本ロボット学会誌.2019, Vol.37, No.10, p.915-918.

- 9)

- Collins, S. H.; Wisse, M.; Ruina, A. A three-dimensional passive-dynamic walking robot with two legs and knees. International Journal of Robotics Research. 2001, Vol.20, No.7, p.607-615.

- 10)

- Kim, S.; Laschi, C.; Trimmer, B. Soft robotics: a bioinspired evolution in robotics. Trends in Biotechnology. 2013, Vol.31, No.5, p.287-294.

- 11)

- Brown, E.; Rodenberg, N.; Amend, J.; Mozeika, A.; Steltz, E.; Zakin, M. R.; Lipson, H.; Jaeger, H. M. Universal robotic gripper based on the jamming of granular material. Proceedings of the National Academy of Sciences. 2010, Vol.107, No.44, p.18809-18814.

- 12)

- Thuruthel, T. G.; Shih, B.; Laschi, C.; Tolley, M. T. Soft robot perception using embedded soft sensors and recurrent neural networks. Science Robotics. 2019, Vol.4, No.26.

- 13)

- Niiyama, R.; Nagakubo, A.; Kuniyoshi, Y. “Mowgli: A bipedal jumping and landing robot with an artificial musculoskeletal system”. IEEE International Conference on Robotics and Automation. 2007, p.2546-2551.

- 14)

- Ikemoto, S.; Nishigori, Y.; Hosoda, K. Adaptive motion of a musculoskeletal robot arm utilizing physical constraint. IEEE Transactions on Robotics. 2009, Vol.56, No.10, p.3975-3984.

- 15)

- Whitney, D. E.; Rourke, J. M. Mechanical Behavior and Design Equations for Elastomer Shear Pad Remote Center Compliances. ASME. J. Dyn. Sys., Meas., Control. 1986, Vol.108, No.3, p.223-232.

- 16)

- Nishimura, T.; Suzuki, Y.; Tsuji, T.; Watanabe, T. “Peg-in-hole under state uncertainties via a passive wrist joint with push-activate-rotation function”. IEEE-RAS International Conference on Humanoid Robotics. 2017, p.67-74.

- 17)

- Tanaka, K.; Drigalski, F.; Hamaya, M.; Lee, R.; Nakashima, C.; Shibata, Y.; Ijiri, Y. “A Compact, Cable-driven, Activatable Soft Wrist with Six Degrees of Freedom for Assembly Tasks”. IEEE/RSJ International Conference on Intelligent Robots and Systems. 2020, p.8752-8757.

本文に掲載の商品の名称は、各社が商標としている場合があります。