塩水浸入挙動の解明とその評価方法について

- 封止

- 塩水浸入

- 浸入距離の推定

- 評価技術

- 電子機器

リレーやスイッチ、FAセンサなど電子機器の多くは、様々な環境で使用されており、各々の環境での動作を保証するために封止などにより内部が保護されている。特に、屋外で使用する用途においては、海水や人の汗など塩分を含んだ水(塩水)が付着し、電子機器の樹脂筐体に浸入し乾燥することにより、機器内に塩の結晶として析出すると、導体が腐食して動作不良に繋がる恐れがある。

本論文では、塩水がどのように樹脂筐体内へ浸入し、それが塩の結晶としてどのように析出するのかという挙動を解明した。さらに、導出した塩水の浸入距離推定方法を用いて、封止部の塩水浸入を予測できることを確認した。得られた知見を設計段階から用いることで、塩水封止性を確保し、長寿命化、寿命バラつき低減を実現できる安心、安全な電子機器を顧客に提供することができる。

1.まえがき

リレーやスイッチ、FA

センサなど電子機器の多くは、様々な環境で使用され、動作を保証するために封止されている。この封止の役割の一つに絶縁性確保があり、そのため筐体には樹脂材料を使用する場合が多い。しかし、樹脂材料は一般的に吸水性を持っており、長時間電子機器が水に晒されると、樹脂筐体内に水が浸入し短絡故障に繋がることがある。但し、樹脂筐体に浸入した水は乾燥させると蒸発し、樹脂筐体は元の乾燥した状態に戻る。

一方、屋外で使用する電子機器では、海水や人の汗など塩水に長時間晒されるため、塩水の浸入も懸念される。塩水は水に塩化ナトリウム:(以下NaClと表記する)が溶解したものであり、塩水が樹脂筐体内に浸入した後に乾燥させた場合、飽和濃度(約26wt.%)以上1)になると樹脂内部であってもNaClの結晶が析出することが水の場合と大きく異なる。電子機器内に、塩水が浸入すると電気回路部の腐食進行や短絡の恐れがあり、NaClが析出すると接点間の異物として導通不良に繋がる恐れがある。そのため、塩水やNaClが電子機器内に浸入すると、使用中に突如故障してしまうことが懸念される。しかし、塩水が樹脂筐体内にどのように浸入し、乾燥によってNaClがどこに析出するのか解明されていない。

実際の使用環境では、長期使用によって筐体樹脂が劣化し発生するマイクロクラックや電子機器の内部と外部の湿度差など様々な要因が塩水浸入に影響するが、本論文では、樹脂材料を塩水へ一様に浸漬し乾燥させる単純系において、樹脂内部の塩水浸入挙動を解明し、塩水浸入距離の推定方法及び封止部への塩水浸入を予測する技術についてまとめたので報告する。

2.浸漬・乾燥による塩水浸入挙動の解明

2.1 浸漬・乾燥1サイクルでの浸入挙動

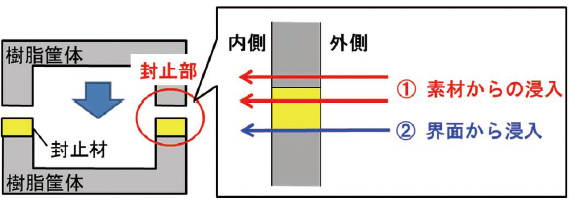

本検証の対象として、図1に示すように樹脂筐体に対して封止材(エポキシ、ウレタン樹脂などの硬化性樹脂)を用いた密閉構造をモデルとした。

図1より、塩水が電子機器内部に浸入する際の浸入経路としては素材(樹脂筐体、封止材)と界面(筐体/封止材の接合部)がある。「界面」に対して、我々は特殊な処理により塩水浸入速度を「素材」よりも遅らせることが可能となっている。そのため、電子機器内部への塩水浸入速度は「素材」からの浸入で決まる。以上のことより、「素材」である樹脂材料を用いて塩水の浸入挙動を検証した。なお、樹脂筐体としては、絶縁性や耐熱性、コストなどの観点で、電子機器で広く使用されているポリブチレンテレフタレート樹脂(Polybutylene terephthalate 以下、PBTと表記する)とし、封止材としては、リレーやスイッチなど電子機器で使用されているエポキシ樹脂とした。樹脂材料への液体浸入は一般的に拡散浸入2)であるためFickの第2法則に当てはまり、拡散係数を求めることができる。そのため、塩水の拡散距離(浸入距離)は、式(1)に示す一般的な拡散距離の式3)より、拡散係数を用いて算出することが可能である。

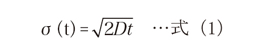

まず、JIS K7209:2000「プラスチック-吸水の求め方」に準拠し、拡散係数Dを算出した。25、40、60℃の塩水に対して樹脂サンプルを浸漬した際の重量変化率を測定し、そのデータをFickの法則に適合させることで、拡散係数D(定常状態)を算出した。図2にPBT

データの重量変化率データを、表1に拡散係数の算出結果を示す。

なお、塩水の濃度はJIS Z2371:2015塩水噴霧試験に準拠し、5wt.%とした。

| 5%塩水の液温 | |||

|---|---|---|---|

| 25℃ | 40℃ | 60℃ | |

| PBT | 3.20×10-7 | 5.55×10-7 | 3.54×10-6 |

| エポキシ樹脂 | 1.41×10-7 | 3.52×10-7 | 6.45×10-6 |

表1より、液温が高いほど拡散係数は大きいため、樹脂内に塩水が浸入しやすいことが分かる。また、エポキシ樹脂よりもPBTの拡散係数が大きく、PBTの方が塩水は浸入しやすいため、素材からの塩水浸入はPBTが律速であると考えられる。

次に、拡散係数から推定する塩水浸入距離の確からしさを検証するため、PBTを塩水が通過する時間に対して、式(1)より算出した計算値と実機検証結果を比較した。

計算値としては、例えば60℃での拡散係数(3.54×10-6mm2/s)を用いた場合、厚さ1.5mmのPBTを塩水が透過する時間を拡散係数から算出すると、88時間となる。

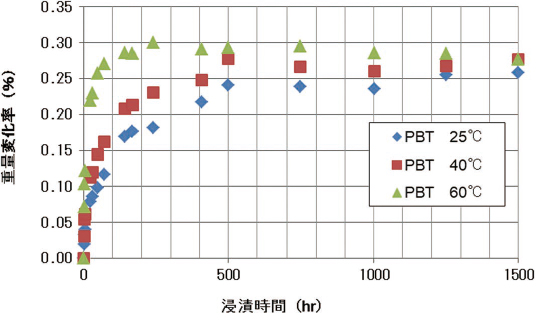

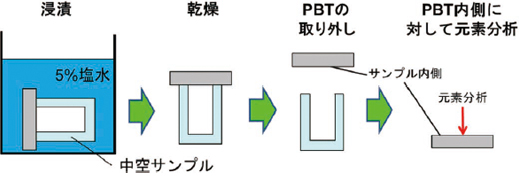

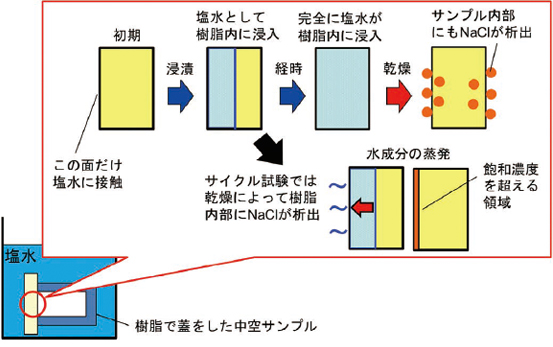

実機検証としては、板状のPBTとガラス瓶より作成した中空サンプル(図3参照)を塩水に浸漬させ、図4に示す手順で1.5mm厚のPBTを塩水が通過する時間を検証した。塩水がPBTを通過するのであれば、浸漬後にサンプルを乾燥させることで塩水が触れていない内側のPBT表面にNaClが検出される。塩の結晶はナトリウム(Na)及び塩素(Cl)から成っているため、Na及びCl元素が検出されれば、NaClが存在することを示す。但し、封止材として使用されるエポキシ樹脂など樹脂材料では不純物としてCl元素が含まれることがあるため、今回の検証ではNa元素の分布を電子線マイクロアナライザ(Electron Probe MicroAnalyzer 以下、EPMAと表記する)で確認することとした。なお、固体の無機化合物の元素分析手法としては、オージェ電子分光(Auger electron spectroscopy:AES)、X 線光電子分光(X-ray photoelectron spectroscopy:XPS)、2次イオン質量分析(Secondary ion massspectrometry:SIMS)などもある4)が、微小量の検出かつ数mm角の分布を評価するため、EPMAを選択した。

また、図3に示す中空サンプルについては、PBTからの浸入を最も速くするため、PBTとガラス瓶を接着する接着剤に、PBTよりも拡散係数が小さい(塩水が浸入しにくい)二液性エポキシ樹脂を使用し、接着部から塩水が浸透しないよう厚みをPBTの厚み以上にして封止した。さらに、温度上昇による内圧変化がPBTからの塩水浸入に影響することが懸念されるが、多くの電子機器においても封止され内圧変化の影響を受けている。そのため、本検討では実際の商品で樹脂筐体が受ける内圧になるようにガラス瓶の内容積を設定した。

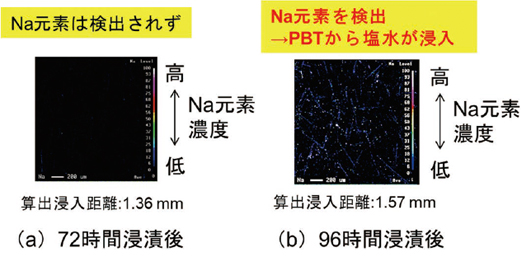

60℃の5%塩水に72、96時間浸漬させた後の中空サンプルのPBT(内側)に対して、EPMAでNa元素の分布評価を実施した結果を図5に示す。なお、72、96時間浸漬した場合の浸入距離の計算値はそれぞれ1.36、1.57mmとなった。

図5より、96時間浸漬させた場合のみ、PBTの内側にNa元素が検出されており、NaClの結晶が析出した。そのため、60℃では塩水が1.5mm厚のPBTを通過するためには、72~96時間の間の時間が必要であることが分かった(計算値:88時間)。このことより、計算値と実機検証の整合性が確認でき、拡散係数より塩水の浸入距離は推定可能であることを確認できた。また、図5においてNa元素は線状に検出されていることから、PBTに添加され表面に露出しているガラスフィラーとPBTの界面にNaClの結晶が多く析出していると考えられる。

なお、電子機器内に塩水やNaClが浸入すると、電気回路部の腐食進行・短絡、導通不良を引き起こし故障に繋がる恐れがあるため、本論文では、塩水やNaCl が内部に存在すること自体NGと判断する。

さらに、図5では72時間浸漬させると塩水の浸入距離は1.36mmであり、1.5mm 厚に対して約90%も浸入していたのにも関わらず、乾燥後にサンプル内部にNaCl の結晶が確認されなかった。そこで、浸漬・乾燥サイクルを繰り返した場合、樹脂内部に浸入した塩水は、どのような浸入挙動を示すのか次節で検証した。

2.2 浸漬・乾燥サイクルによる塩水浸入挙動

浸漬工程では樹脂内に塩水が浸入してくるが、それに対して、乾燥工程では浸入した塩水の水が蒸発していき、塩水濃度が飽和濃度(約26wt.%)を超えるとNaClが析出してくる(例えば5wt.%塩水の場合、約81wt.%以上の水が蒸発すると濃度は26wt.%以上となる)。この樹脂内に浸入した塩水から析出するNaClがどこに存在し、それが塩水浸入に影響するのか不明である。

そこで、浸漬・乾燥を繰り返すサイクルにおいて、塩水浸入量がどのように変化するのか重量変化を測定し、試験後のサンプルを用いて樹脂中におけるNaClの析出場所を検証した。まず、重量変化、NaClの析出場所を検証するサンプルとして、バルク上の樹脂サンプル(大きさ:20mm×20mm×3mm)を用いた。

樹脂サンプルは、PBTよりも吸水性が高く浸入挙動が分かりやすいものとして、エンジニアリングプラスチックの中でも吸水性が高いポリアミド樹脂とした。次に、サイクル試験条件を決定するため、樹脂サンプルに対して、純水へ浸漬させた際に吸水が確認できる浸漬条件(重量変化率:0.5%以上)と、その状態から重量変化が0mgになる乾燥条件を検証した。その結果より、サイクル試験条件を以下のように決定した。

<サイクル試験条件>

・初期乾燥条件:100℃ ×3.5 hr

・浸漬条件:40℃ ×20 hr

・乾燥条件:100℃ ×3.5 hr

・サイクル数: 初期乾燥後から、浸漬→乾燥を10サイクル

・塩水濃度:5 wt.%

(JIS Z2371:2015塩水噴霧試験に準拠)

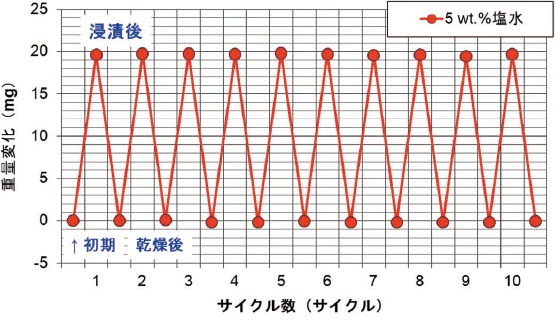

上記条件でサイクル試験を実施し、その重量変化測定結果を図6に示す。

図6より、サイクルを繰り返しても、浸漬時の重量変化はあまり変わらないことから、乾燥させた後に再浸漬させても塩水浸入量が大きくなることは無く、析出するNaClが塩水浸入に与える影響は小さいことが分かった。

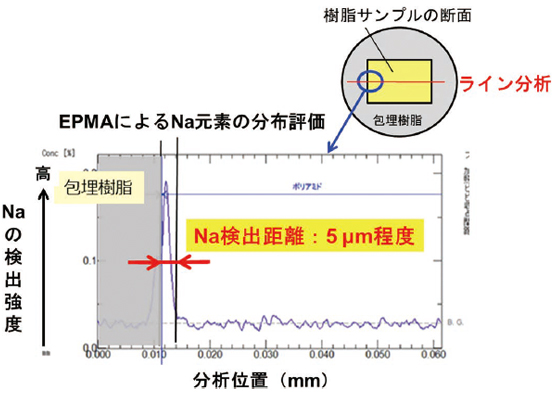

次に、NaClの析出場所を検証するため、樹脂材料内部のNa元素の分布をEPMA によるライン分析により評価した。塩水サイクル試験10サイクル後の樹脂サンプルを断面カットし、Na元素の分布を評価した結果を図7に示す。

図7より、浸漬・乾燥を10サイクル繰り返した場合、サンプル表層から5μm程度のところまでNa元素が検出されており、樹脂内部に浸入した塩水から析出したNaClは樹脂内に残存することが分かった。

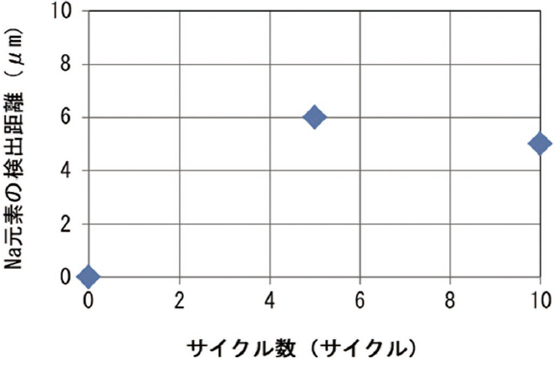

10サイクル後以外にも初期、5サイクル後のサンプルについても同様に、断面のNa 元素の検出距離評価を実施した結果を図8に示す。

図8より、10サイクルまではサイクル数によってNa元素の検出距離が伸びていくことはなく、あるサイクル数で飽和することが分かった。

2.3 塩水浸入挙動のまとめ

今までの検討結果より得られた素材への塩水浸入挙動を以下に示す(図9参照)。

浸漬工程で塩水が樹脂内に浸入すると、経時で浸入は素材全体まで進む。完全に樹脂内を塩水が浸入した場合、乾燥によって水成分が空気中へ蒸発していくため、水に溶けていたナトリウムイオン、塩化物イオンも樹脂表面側(中空サンプルの外側、内側両方とも)に移動し、塩水濃度が飽和濃度以上となる箇所にNaClが析出する。そのため、樹脂内部にもNaClが析出する。

3.封止部の塩水浸入予測について

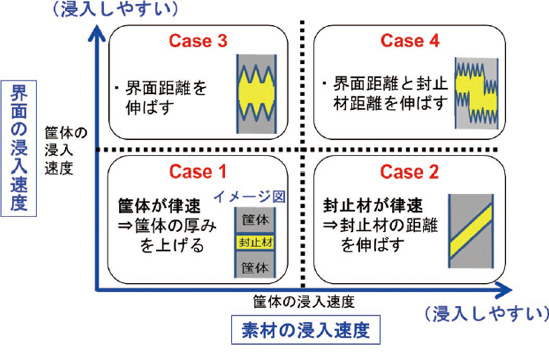

3.1 封止部の形状コンセプト

塩水を電子機器内に浸入させないためには、封止部の設計に留意しなければならない。2.1項 図1に示した塩水の浸入口である「素材」と「界面」、各々の塩水浸入速度を横軸、縦軸にとり、樹脂筐体からの塩水浸入速度を基準にすると、封止部の設計コンセプトは大きく4つのケースに分かれる(図10参照)。

横軸に置いた素材からの塩水浸入速度に対しては、2.1項で示した拡散係数を用いることで算出は可能である。なお、我々としては、樹脂筐体よりも拡散係数を低くし塩水浸入速度を遅くした封止材も開発している。

一方、縦軸の界面からの塩水浸入については、界面状態によって欠陥が存在5)しており、その欠陥を起点として破壊(剥離)しながら塩水が浸入すると考えられるため、素材と同様に拡散係数で浸入速度を表すことができず、バラつきが大きいことが想定され、実機検証でバラつきが大きいことを確認できている。それに対して、我々は、樹脂筐体の表面状態や封止材の濡れ性を制御することで、界面からの浸入速度を制御する手法を見出しており、樹脂筐体に比べて界面からの塩水浸入を遅らせることが可能となっている。

以上のことより、塩水浸入を抑制した封止材開発及び界面状態の制御により、図10の中で制約が少なく最も設計自由度の高いCase1の設計コンセプトでも塩水封止性を確保することができると考えられる。実際に、Case1のような封止部を施したテストピースを作製し塩水試験を実施したところ、樹脂筐体からの塩水浸入が律速であることを確認しており、塩水封止性を確保する条件を見出することができている。

4.まとめ

本論文では、海水や人の汗など塩水が付着し乾燥させられることが繰り返し起こる環境で使用する電子機器を想定し、樹脂材料を塩水へ一様に浸漬し乾燥させる単純系において、塩水の浸漬・乾燥を繰り返した際の塩水浸入挙動を示した。樹脂筐体に浸入した塩水は樹脂筐体を通過した場合に、乾燥によって電子機器内にNaClが析出し、電気回路部の腐食進行・短絡、導通不良を引き起こし故障に繋がる恐れがあることが分かった。また、今回導出した塩水の浸入距離推定方法を用いて、樹脂筐体や封止材の材料を選定し、界面状態を制御することで塩水浸入性を予測できることを確認した。

今回得られた知見を設計段階から用いることで、塩水封止性を確保し、長寿命化、寿命バラつき低減を実現できる安心、安全な電子機器を顧客に提供することに貢献できる。

今後は、洗浄液や加工油など塩水以外の液体に対して、浸入挙動を検証し、封止性を確保する手法を確立することで、使用環境に適した安心安全な商品を顧客に届けることを目指す。

参考文献

- 1)

- 社団法人日本化学会編.化学便覧基礎編Ⅱ 改訂3版.丸善株式会社,1984, p.173.

- 2)

- 岩崎玲奈,横山直樹,佐藤千明.ポリウレタン系接着剤の耐水性と接着界面への浸水に関する研究.日本接着学会誌.2007, Vol.43, No.6,p.236-241.

- 3)

- 河上護.表面硬化の速度論.金属表面技術.1979, Vol.30,No.4, p.194-199.

- 4)

- 青野正和編.表面科学シリーズ5 表面の組成分析.丸善株式会社,1999,p.2-3.

- 5)

- 山崎美稀.樹脂モールド構造における内部界面強度評価の研究.東京大学博士論文.2010, p.83-88.

本文に掲載の商品の名称は、各社が商標としている場合があります。