セル生産ラインにおける3Dシミュレーションに基づくロボット制御プログラムの生成手法

- PLC

- 製造工程設計

- PLM

- 3Dシミュレーション

- プログラム生成

近年、技術革新に伴って製品型式の短命化が進んでおり、製造設備にも新製品型式への迅速な対応が求められている。そのためPLM(Product Lifecycle Management)情報基盤を導入して、製品と設備の設計情報を統合管理することが行われている。そして製品型式ごとの製造作業指示を自動生成して、製造作業者に柔軟に作業指示を行うことが試みられている。一方で製造現場では人手不足も深刻な問題であり、ロボットによる自動化が試みられている。教育を受けた作業者によるセル生産ラインでは、作業指示の変更によって工程を柔軟に変更することができる。しかしロボットで自動化された設備では、制御プログラムを変更・改造する必要が生じる。

本稿では、PLM情報基盤上の製品部品表(BOM)/工程表(BOP)情報を元に、ロボット組立作業セルに特定の品目の組立作業工程を実行させるロボット制御プログラムを、3Dシミュレーションを利用して生成する方法を提案する。この方法により、設備改造に伴う機器レイアウト変更の事前シミュレーション検証と実機制御用プログラムの改造作業を省力化する。これによって新派生品目に対する設備改造工数を11%削減できるとの試算結果を得た。

1. まえがき

近年、技術革新に伴う製品の進化や調達事情の変化による使用部品の設計変更等の事由により、製品型式の短命化や派生型式の増加が進んでいる。それに対応すべく製造設備立上げ期間の短縮と製造品種切替の迅速な実行がより強く求められている。それに対し製品の企画から設計・開発・販売・廃棄までの一連のプロセス、すなわち製品のライフサイクルを管理するProduct Lifecycle Management(以下、PLM)情報基盤を導入し、製品型式のバリエーション構成、部品構成、製造工程、設備リソース情報などを統合管理する環境を整備する方法が試みられている。これによって、製品/製造設備構想の3Dシミュレーション検証と修正改善を製造エンジニアリング・チェーン上流の構想段階から行っていく“コンカレント・エンジニアリング”がPLM情報基盤提供企業等から提唱されている1)。またPLM情報基盤には個別の製品型式に対応した作業指示書の生成や、XR技術を応用した作業者支援システムと連携する機能を備えるものもあり、セル生産方式における柔軟な作業指示に活用する取り組みが行われている2)。

一方で近年の製造現場では人手不足も深刻な問題であり、製造作業者をロボットに置き換える自動化が盛んに試みられている。人間の作業者によるセル生産ラインでは、事前の作業者教育と作業指示書による指示の変更によって製造作業工程を変更することができたが、自動化した設備の場合には制御プログラムを変更・改造する必要が生じる。

本稿では、ロボット組立作業セルを対象として、PLM情報基盤上に整備された情報を元に特定の製品型式の組立作業工程を実行する制御プログラムを構成する方法を提案する。

2. 従来技術と課題

2.1 作業者によるセル生産方式

派生品目が多い製品の変種変量生産に適した製造方式として、セル生産方式が知られている3)。この方式では、一人または少人数の作業者の周りに製造工程作業に必要な部品や治具・工具を配置した単位を“セル”とし、セル単位で製品ワークの品目に応じた製造工程が実行される。セルの独立性を保ち、セル単位でのレイアウト変更や、需要に応じたセル増減を容易にすることで、変種変量生産に対応する。さらにPLM情報基盤が導入され、製品品目ごとの部品表(BOM)、工程表(BOP)がデータベースとして整備されている工場では、PLMの情報を用いたセル作業者への作業指示書の自動生成や、タブレットやXR 技術を用いた電子的作業指示による迅速な製造品目変更が試みられている。

2.2 セル生産方式のロボットによる自動化

従来のセル生産方式では、作業者を教育し一定レベルのスキルを有した多能工とする必要があり、作業者の流動性が高い環境には適さない。そのため近年の製造現場の人件費高騰・人材不足を受けて、作業者をロボットで置き換える試みが広まっている。さらに、さまざまなサイズや形状の産業用ロボットに加え、安全性に考慮された人協調型ロボットも急速に普及してきた。それを受けて、セル生産方式の製造ラインで多く行われるねじ締結、嵌合、シール貼り付けといった組立作業を、6軸力覚センサを用いたインピーダンス制御によって高精度に実現するロボット組立アプリケーションが開発され、一定の成果が出ている4)。

2.3 ロボットセルの変種変量対応や派生品対応の課題

ロボットで自動化したセルで変種変量生産に対応するには、個々の製造作業の実現のみならず、製造品目に応じた製造作業手順(工程)の変更や、新たな派生品目への生産対応のための設備改造に対する制御プログラムの修正・変更が必要となる。教育を受けた作業者による従来のセル生産方式であれば、PLM情報基盤から製造指示を作成し直すことで派生品目に柔軟に対応することができる。しかしロボットで自動化したセルでは、作業指示に相当する制御プログラムの作成・変更と、セル内部機器レイアウト変更やワーク形状の変更に応じたティーチング作業のやり直しが必要となる。ティーチング作業のため発生する製造ラインのダウンタイムを削減するためには、3Dシミュレータを用いたオフライン・ティーチング機能が利用される。しかしそのための机上作業にもやはり多くの工数が必要となる。

3. 提案する手法

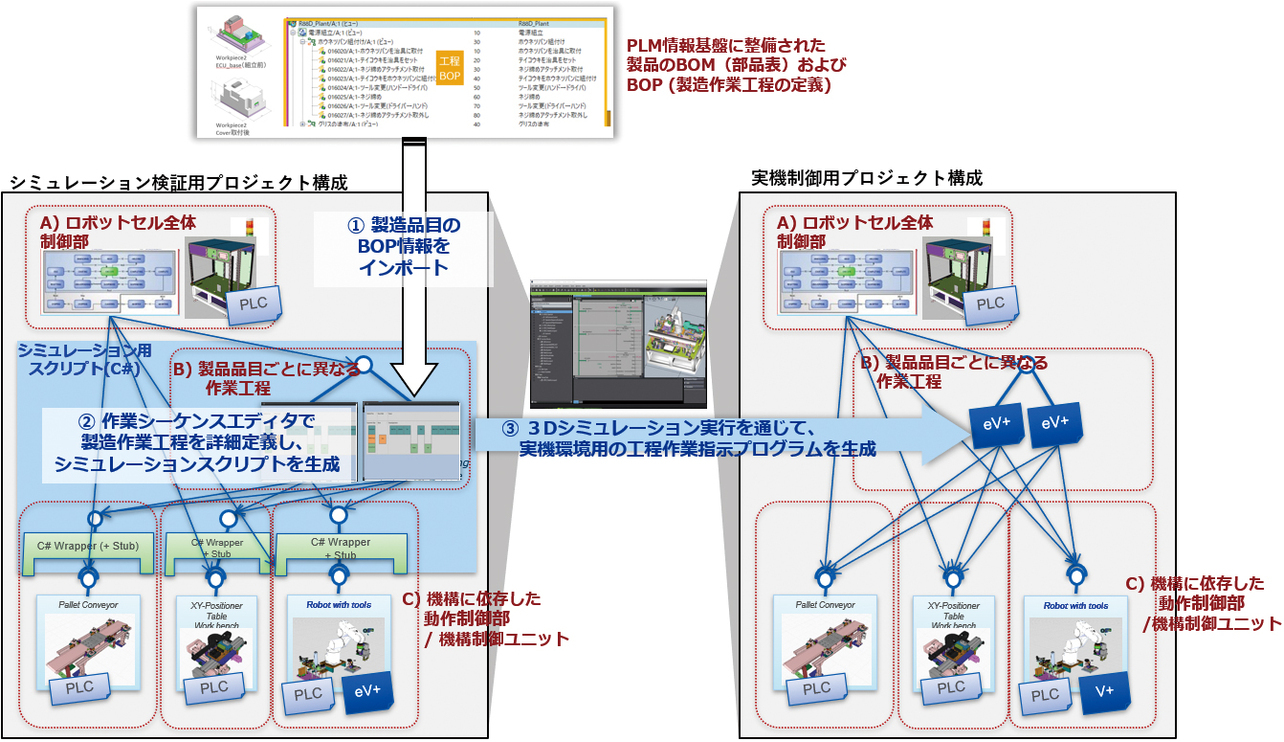

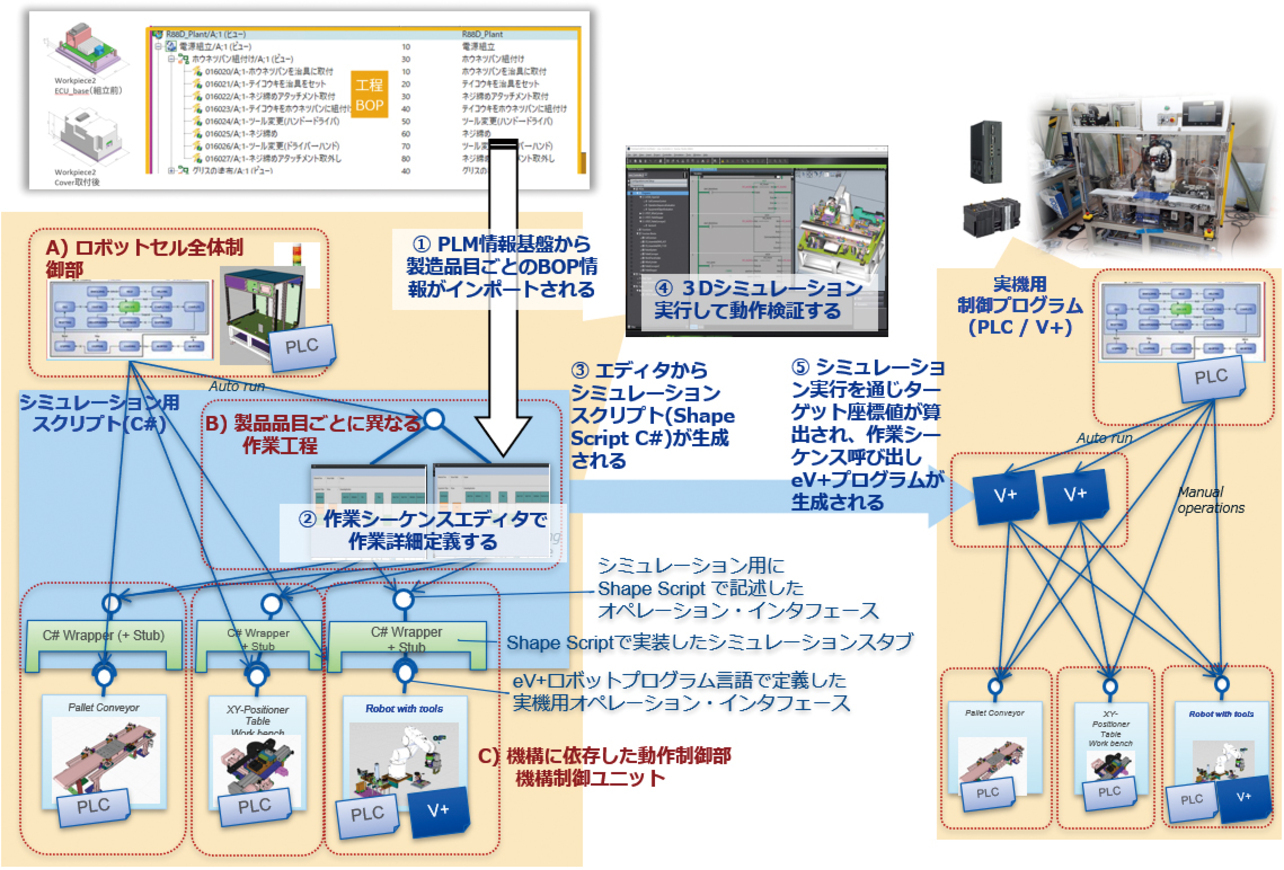

ロボットで自動化したセルにおいても柔軟な変種変量生産や派生品種対応を実現する、という課題に対して本稿では、図1に示すように、PLM情報基盤を入力元として、ロボット制御プログラムを3Dシミュレーションを利用して生成する手法を提案する。

- ① PLM 情報基盤で管理している製造対象製品群の3DCAD、部品表(BOM)、工程表(BOP)情報を、オムロンのFA統合開発環境Sysmac Studio上に試作した“作業シーケンスエディタ”に取り込む(インポート)。

- ② “作業シーケンスエディタ”によって、ユーザにロボットセルによる製造作業工程の詳細を定義させ、そこからSysmac Studio上で3Dシミュレーション実行するためのC#ベースのシミュレーションスクリプトであるShape Scriptを生成する。

- ③ その3Dシミュレーションの実行を通じてワーク3D形状モデルの現在位置から作業目標座標を得て、オムロン製ロボット実機を制御するプログラムであるeV+プログラムモジュールを生成する。

この方法に必要となる機能の一部試作を行い、その実現性と期待効果を検証した。

4. 試作による実現性検証内容

4.1 検証ターゲット設備と検証シナリオ

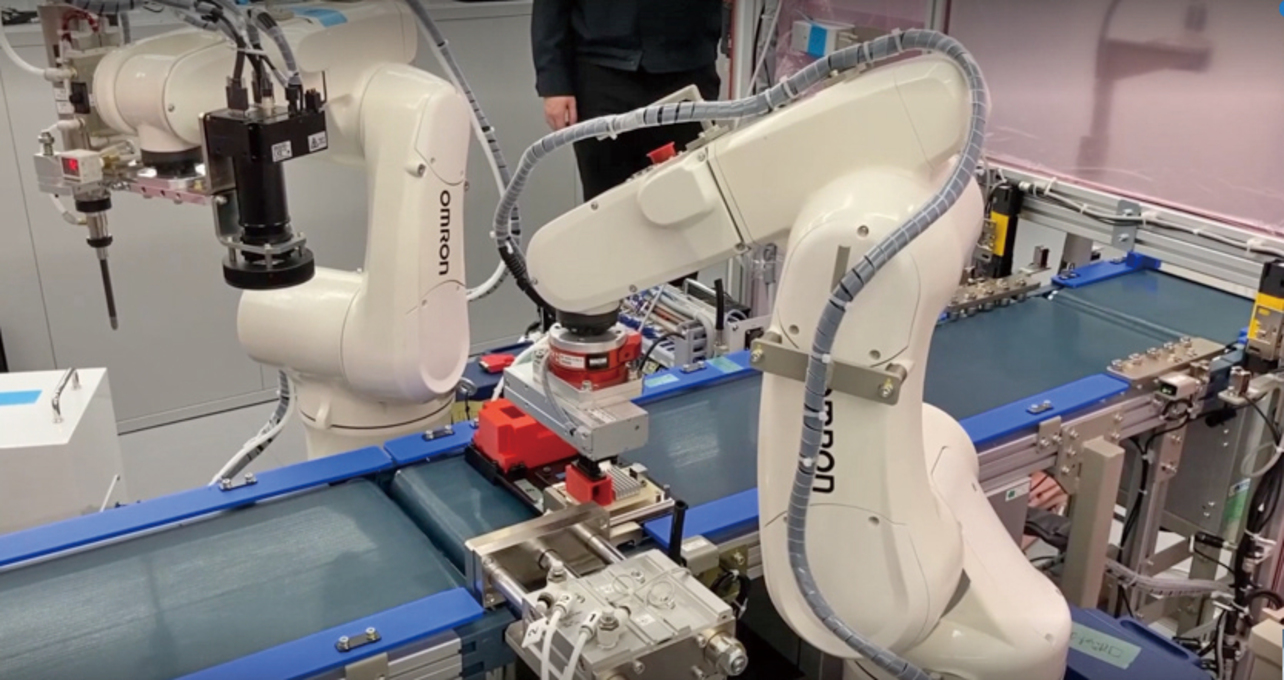

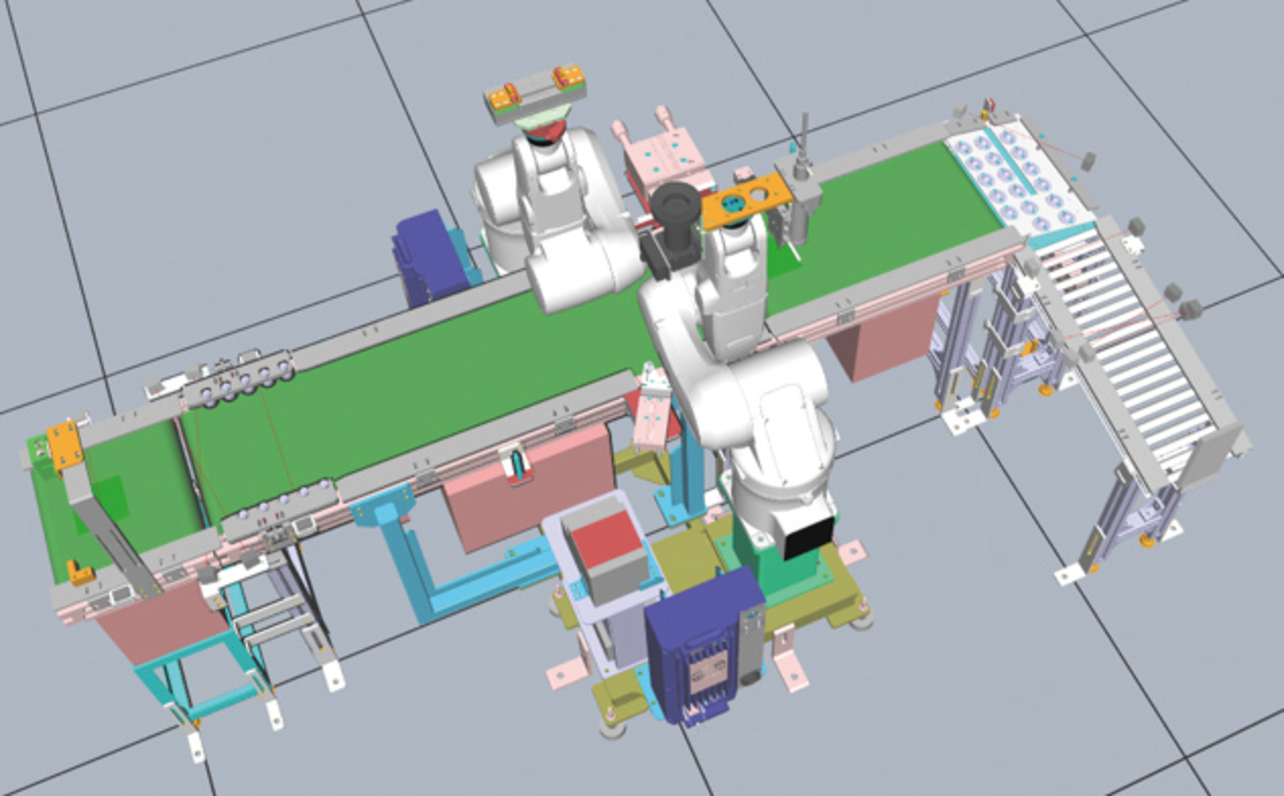

検証ターゲットとして図2および図3に示す “基板モジュール自動組立セル モデル機”(以下、ロボットセル)の設計情報を用いた。このロボットセルはオムロンのロボット統合コントローラ5)のデモ用に制作されたものであり、自動車用の電子制御基板ユニットを模した複数品目の模擬製品の混流組立が行えるように設計されている。

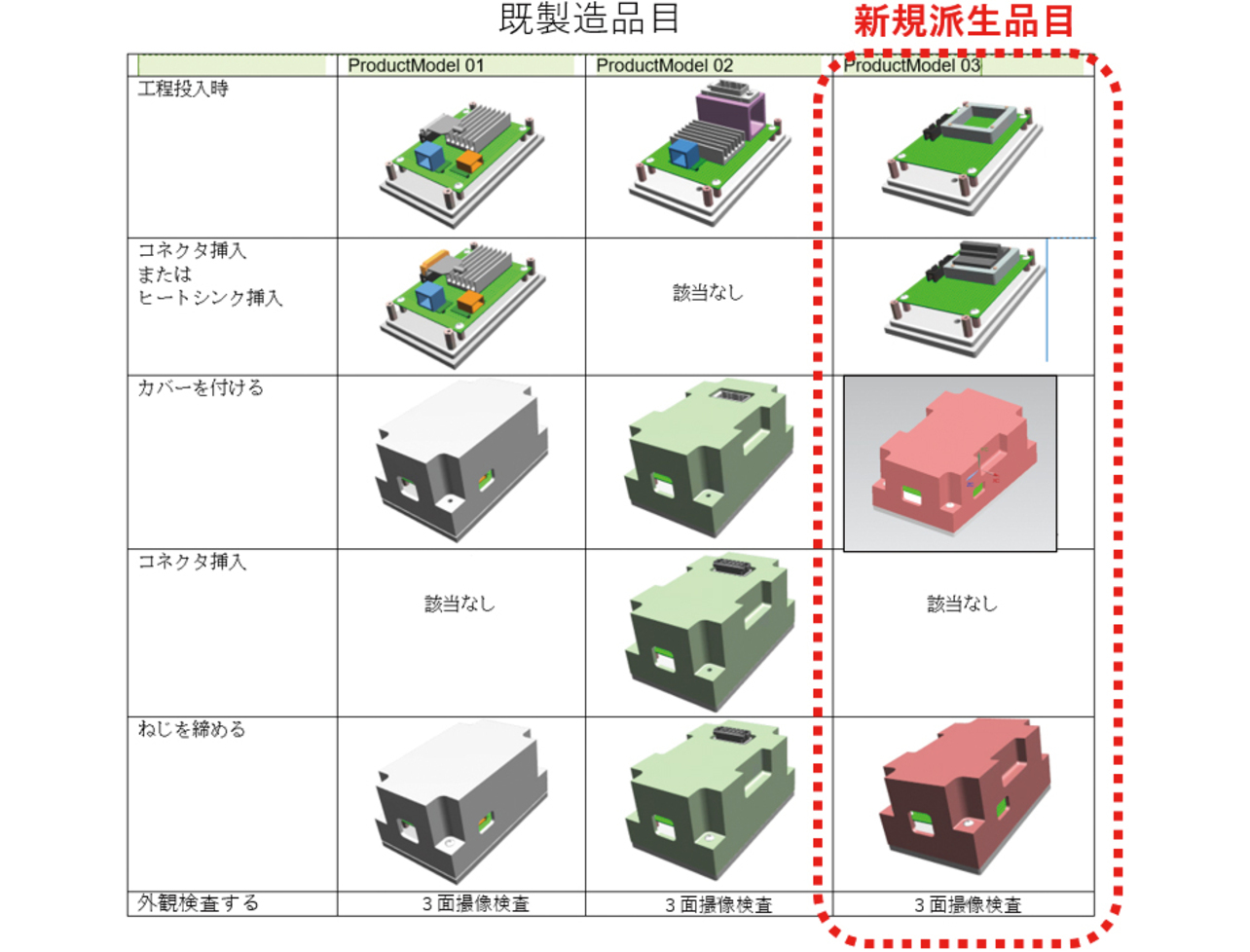

また市販のPLM情報基盤システム6)を利用し、そこに模擬製品の品目ファミリについて3DCAD情報と部品表(BOM)、工程表(BOP)、およびロボットセルの3DCAD情報と設備モジュール構成情報(BOE)を整備・格納した。2種の製品品目について既に混流生産がなされている状況から、3つめの派生品目が生じ、その品目の部品表と工程表がPLM情報基盤に追加された状態を想定した。これら3品目の組立工程の概要を図4に示す。

この3つ目の派生品目を、ロボットセルの混流生産対象に追加する設備改造を行うシナリオについて、提案する方法の実現性とそれによる工数削減効果の試算を行った。

4.2 ロボットセル制御プログラムの内部構成

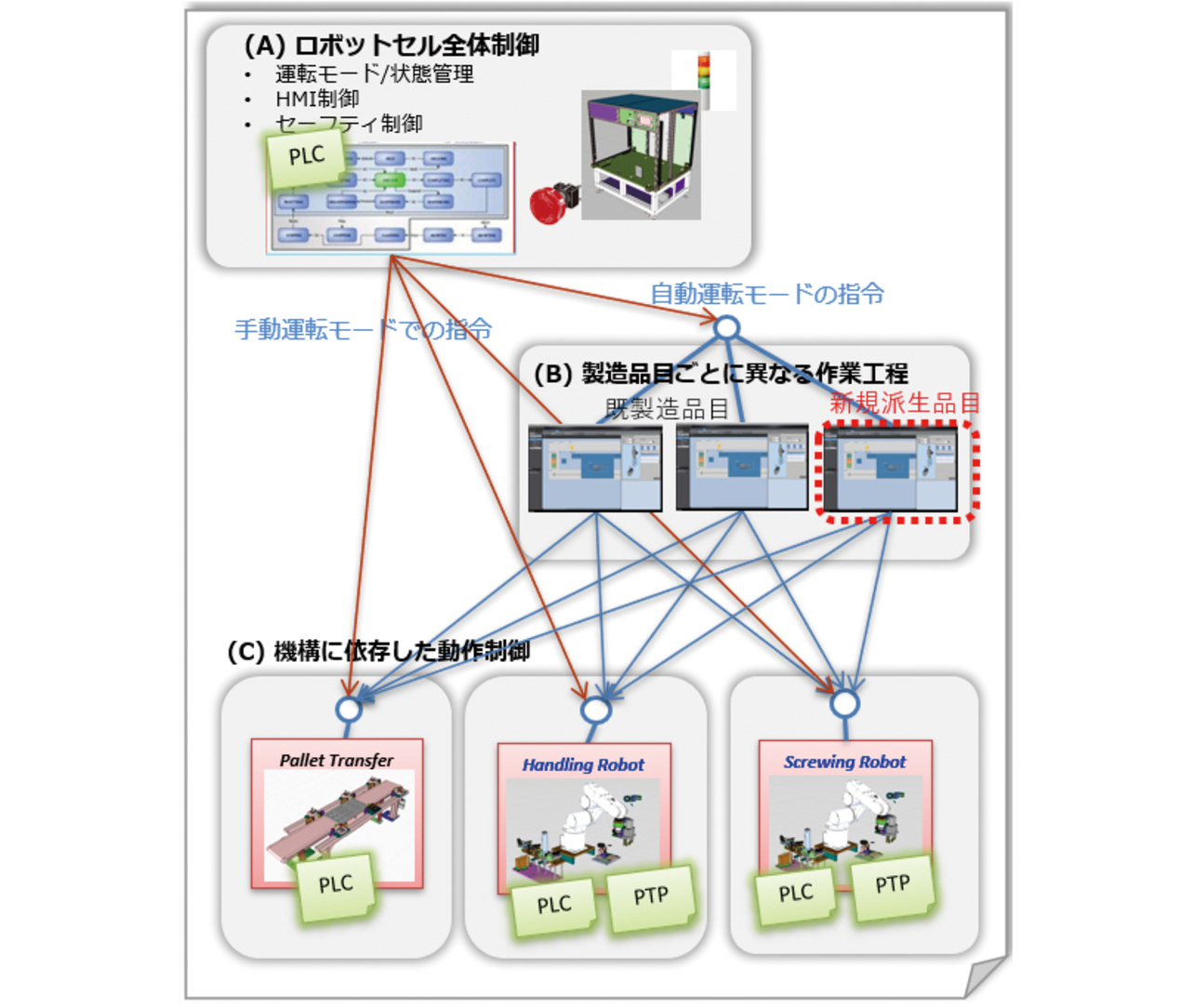

本稿で提案する手法を活用するためには、対象品目に応じて製造作業工程を差し替えることができるよう制御プログラムの構造に工夫が必要である。検証用ロボットセルでは制御プログラムを、図5のような構造で制御責務を分割した構成とした。

図5の「(C)機構に依存した動作制御部」には、セル内部に配置した機構ユニット毎に、その機構の動作により特定の機能/製造作業を実現するための動作制御プログラムを配置した。

図5の「(B)製品品目ごとに異なる作業工程部」は、製品品目ごとの組立作業工程に従い、「(C)機構に依存した動作制御部」が提供する各種の機能/作業実行プログラムを順次実行する作業工程プログラムである。

図5の「(A)ロボットセル全体制御部」には、ラインを構成する各セルが共通で持つべき振る舞い/外部インタフェース仕様として以下の振る舞いを実現するプログラムとした。

- セル全体の動作モードやステートの管理

- 上位の製造実行システム(MES)や、上流/下流セルとのインタフェース

- 安全策、ライトカーテン、非常停止スイッチなどのセーフティ制御

- 操作パネルやシグナルタワーなどの人間と位階の間に立つインタフェース(Human-Machine Interface: HMI)の共通制御

- 自動モードで実行可能な「(B)製品品目ごとに異なる作業工程」プログラムの選択と実行

- 手動モードで実行可能な「(C)機構に依存した動作制御部」の機能/作業プログラムの選択と実行

本稿では新規派生品種に対して、「(B)製品品目ごとに異なる作業工程部」の工程制御プログラムを、BOP情報を元にして生成・追加することで対応した。

4.3 製品BOM/BOP情報の準備

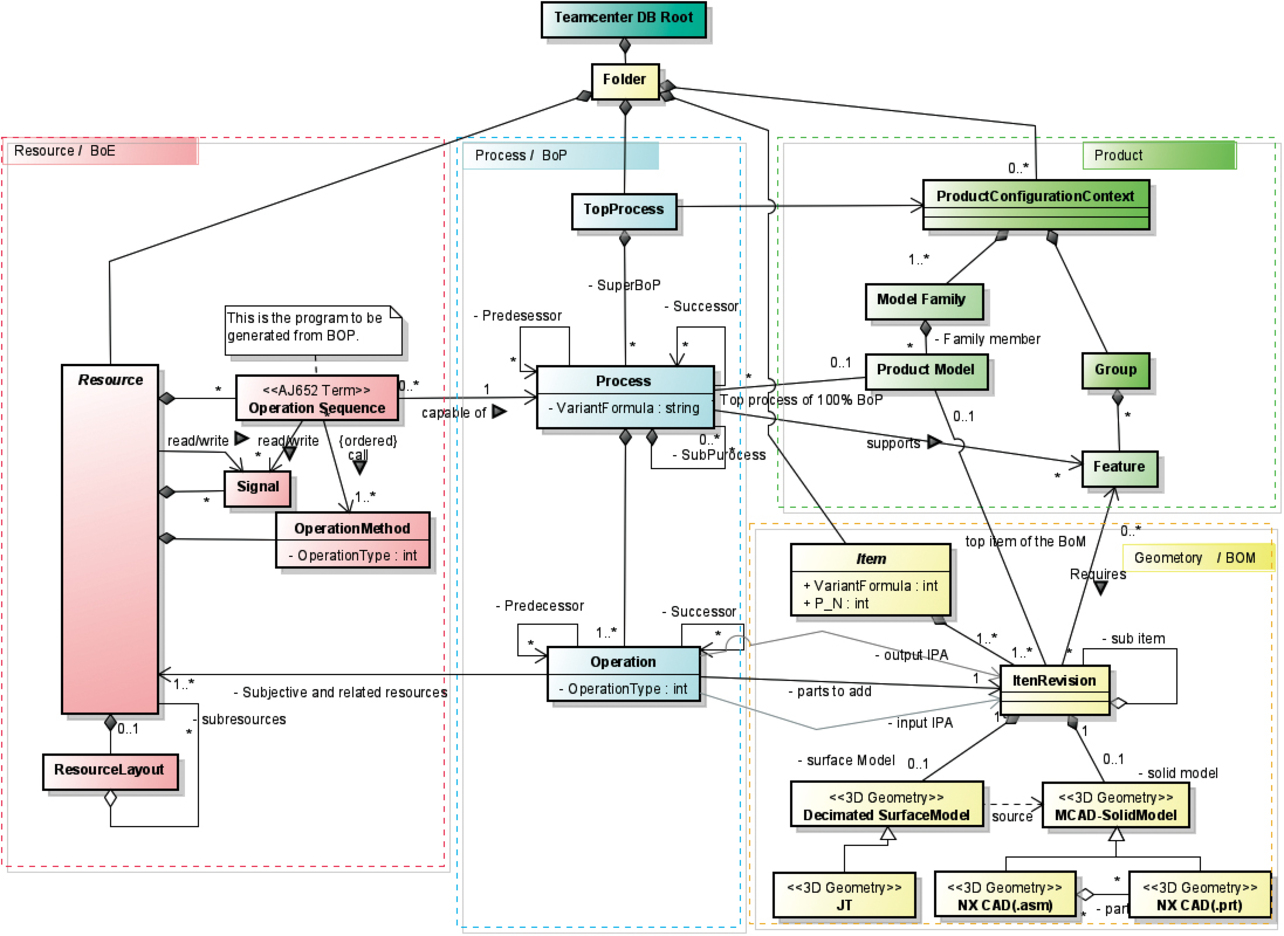

本節では、工程制御プログラム生成の検証用にPLM情報基盤上に準備したBOP情報について説明する。PLM情報基盤には一般的に、製造される製品ファミリの型式(品目)構成の定義と、製品品目ごとの部品表(BOM)と工程表(BOP)、場合によって設備構成情報(BOE)が管理される。しかしながら一口にBOM, BOPといっても実際には運用する工場により、その情報の粒度や詳細度は様々である。本稿では市販のPLM情報基盤上に図6に示す構造で検証ターゲットのBOM, BOP, BOE情報を整備した。

製品品目に紐づくBOPには、一般的にその品目の組立工程を構成する各作業間の先行/後続関係と、各組立作業において、入力となる仕掛かりワークに対して、どの部品を、どの製造リソース(装置/ツール/治具/あるいは作業者)によって、どのように組み付けを行うか、が定義される。利用した市販PLM情報基盤システムでは付属する製造工程エディタを用いて7)工程作業の前後関係をPERTチャート型式で定義できる。

本稿ではBOPを元に工程制御プログラムを生成するために、各工程作業アイテムに以下の情報を引き出せるようなプロパティを構成した。

- 先行作業の識別子

- 事前状態となる仕掛かりワークの3D モデル

- 追加部品の3D モデル

- 事後状態となる仕掛かりワークの3D モデル

- 後続作業の識別子

4.4 機構制御ユニット群のシミュレーション準備

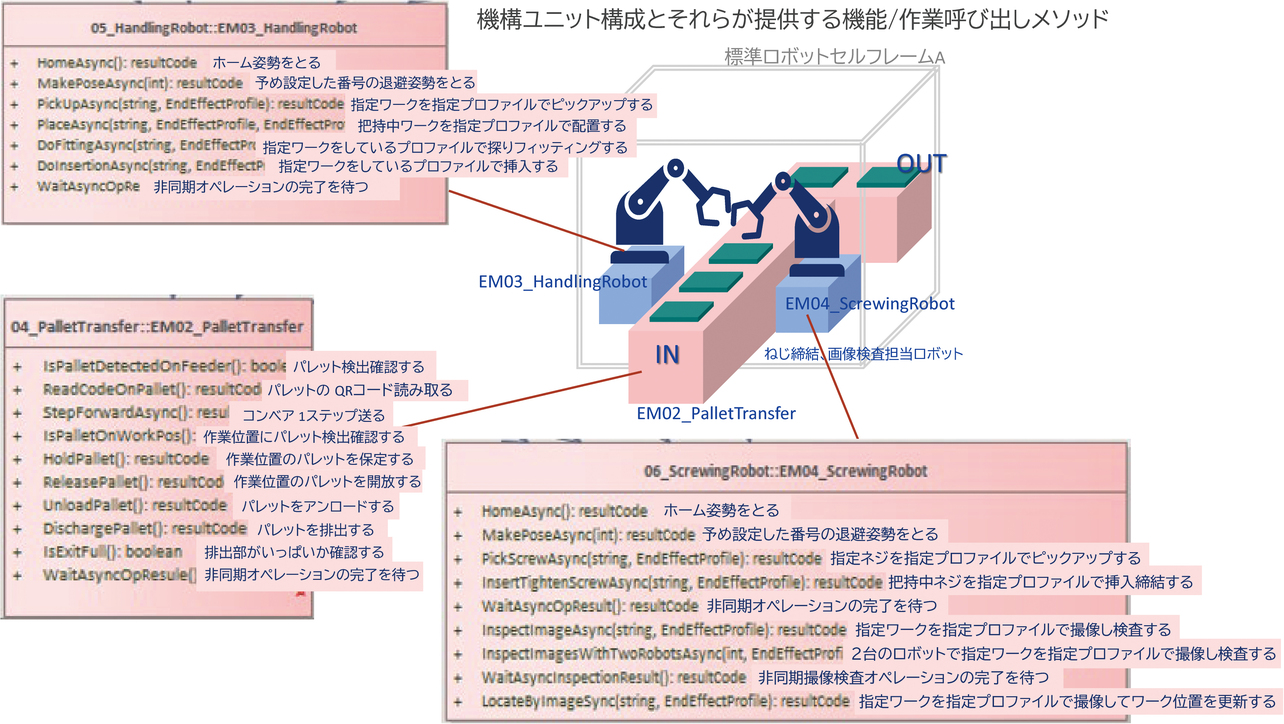

BOP情報に基づいて組立工程シミュレーションを実行できるようにする準備として、まずSysmac Studio上でロボットセルの3D機構シミュレーションモデルを予め作成した。これによって、図5の「(C)機構に依存した動作制御部」に示した機構ユニットごとに提供する機能/作業をそれぞれシミュレータ上で再現できるよう準備した。検証ターゲットのロボットセルでは、「パレット搬送ユニット」、「ハンドリングロボットユニット」、「ねじ締結ロボットユニット」の3種の機構ユニットで構成するものとし、各機構ユニットが提供する機能を図7のように構成した。

図7に示した機構ユニットの各機能/作業をSysmac Studioの3Dシミュレーション上で実行できるようにShape Scriptを準備した。ここで留意すべきことは、実機を動作させるための機構ユニットの制御プログラムは、機構側へのアクチュエータ出力に対するセンサからの入力が適切に応答されなければ正常に動作しないことである。コンベアのような単純な機構であれば応答をSysmac Studio上で再現することができるが、例えばロボット手首に設置された6軸力センサからの入力に基づくロボットの力制御は適切に再現することができない。そのような箇所は実機用の制御プログラムではなく、3Dシミュレーション上でのみ適切なタクトタイムで見かけ上の作業を再現するスタブとしてShape Scriptを実装した。

そのように機構ユニットが提供する機能を再現するShape Scriptを定義する上で、機能呼び出しインタフェースの構成を以下のように考慮した。

- 機構ユニットが提供する機能や作業の呼び出しインタフェースを仮想的なメソッドとして構成する。

- 他の機構ユニットの作業と並行実行を行う作業は非同期呼び出しを前提とする仮想メソッドには、名前に接尾語“Async”をつける。作業完了待ちには機構ユニット内で共通のWaitOperationResultメソッドを定義する。

- 同一の機能/作業に対して、引数(実行時に引き渡す値)により作業対象を指定できるようにする。作業対象に指定には座標値は用いず、3Dシミュレーションオブジェトの識別名を利用する。

- 作業対象の3Dオブジェクトに対するアプローチ方向や距離などの詳細は、後述する“エンドエフェクト・プロファイル”と呼ぶ情報に予め定義し、引数として指定できるようにする。

図7の“05_HandlingRobot”に示した「ハンドリングロボットユニット」に対して準備したシミュレーション用仮想メソッドとその引数構成の例を表1に示す。

| 仮想メソッド | 引数構成 |

|---|---|

| HomeAsync ホームポジションへ移動開始 |

― なし |

| MakePoseAsync 指定した姿勢への移動開始 |

1.poseIndex : int 姿勢インデックス |

| PickUpAsync 指定ワークをピックアップする作業開始 |

1.workpieceName:string 把持対象3Dオブジェクト名 2. graspProfile: EndEffectProfile 把持プロファイルオブジェクト |

| PlaceAsync 把持中のワークを指定オブジェクト上に置く作業開始 |

1.placeProfile:EndEffectProfile 把持ワークを置く動作に利用するプロファイルオブジェクト 2. releaseProfile:EndEffectProfile 置いた後にハンドを離す動作に利用するプロファイルオブジェクト |

| DoFittingAsync 把持ワークの指定オブジェクトへの嵌合位置探り動作開始 |

1.tagetObjName:string 対象3Dオブジェクト名 2. fittingProfile:EndEffectProfile 嵌合位置探り動作に対するプロファイルオブジェクト |

| DoInsertionAsync 把持ワークの倣い挿入作業開始 |

3. tagetObjName:string 対象3Dオブジェクト名 4. intertProfile:EndEffectProfile 挿入動作に対するプロファイルオブジェクト |

| WaitOperationResult 直前に開始された作業完了を待って結果を得る |

― なし |

同様に図7の“04_PalletTransfer”および“06_Screwing

Robot”に示した「パレット搬送ユニット」と「ねじ締結ロボット」にも機能構成相当する仮想上のメソッドのシミュレーションスクリプトを準備した。こうすることで、Sysmac Studio上に読み込ませた製品BOP情報に含まれる仕掛かりワークや組みつけ部品の3Dワークオブジェクト名を引数として渡しつつ、「(B)製品品目ごとに異なる作業工程部」として各機構ユニットの提供機能の呼び出しシーケンスを定義できる。こうして製品BOPが求める組立工程を実現する3D設備シミュレーションが動く状態を作った。

4.5 製品品目ごとの組立作業工程の記述

前述のBOP情報を元に、Sysmac Studioの3Dシミュレーション機能を用いて組立工程シミュレーションを実行するためのShape Scriptを生成する方法を説明する。

利用した市販のPLM情報基盤システムは、選択した任意の情報をXMLファイル形式8)でエクスポートすることできる。そして、そのXMLスキーマ仕様は無償公開されている。この点に技術課題は見当たらないため、本稿の取組では事前に整備したBOP情報をエクスポートしてSysmacStudioへ取り込むことができたと仮定し、実際にインポートする機能の試作は省略した。

PLM情報基盤から取り込んだ製品のBOPには、仕掛かりワークに対してどんな形状の部品をどのように組み付けるべきかといった、製品視点での組立作業に対する要求が記載されている。だが、その要求の設備の機能による実現手順までは詳細に記載されていない。本稿では、製品のBOP情報を作業要求として取り込み、それを満足するよう機構ユニットが提供する各種機能/作業を呼び出だす“組立作業シーケンス定義”をユーザに行わせること想定する。そのための“作業シーケンスエディタ”の試作を行った。作業シーケンスエディタ上では、仕掛りワークのロード作業やワークに組み付けるパーツの受供給、完成ワークのアンロード作業、並列作業間での完了待ち、各作業での異常検出時の状態遷移指定などを行う。一般的なロボット組立セルでの利用を想定し、それに必要なロジック制御要素を検討した結果、以下6種を識別した。

- A)同期呼び出し処理

- 通常の順序性のある作業の逐次処理に利用する。

- B)非同期呼出しと完了待ち

- 並列処理、並列作業間でのインタロック記述に利用する。ロボットなどの動作主体が複数個、同一セルにレイアウトされているおり、同期せずに動作する場合に必要となる。

- C)条件分岐と繰り返し処理

- 同一のねじ締めを複数個所に行う場合や、自動回復して継続できるような軽度な異常処理の記述に利用する。

- D)シーケンス処理のサブルーチン化と呼び出し

- 処理の構造化、特に機構ユニットが提供する各種機能の構成と呼び出しに必要である。

- E)例外の発生とキャッチ

- 必須ではないが、利用できるとエラー処理に有用である。

- F)シーケンスの中断と再開

- 重度のエラー発生で中断し、オペレータが手動操作で復旧後、中断した作業から再開を指示した場合などに利用する。

次に、作業シーケンスエディタの操作画面(Graphical User Interface : GUI)の仕様案を検討した。本稿では、図8に示すタイミングチャートライクなGUI案にて試作を行った。

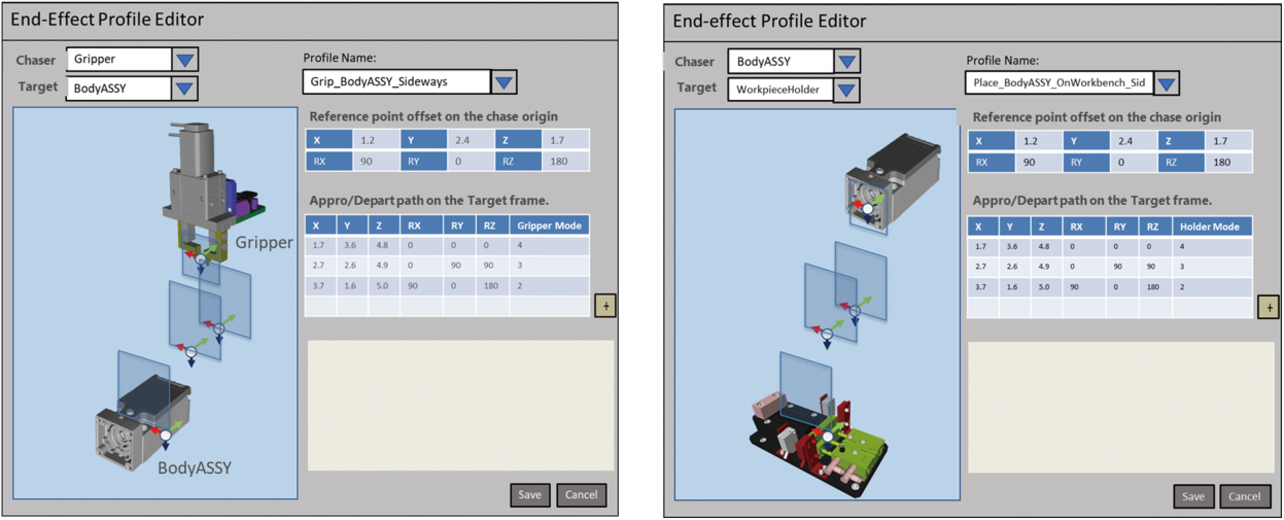

4.6 エンドエフェクト・プロファイルの定義

前述の作業シーケンスエディタによって個々の組付け作業の作業種、例えばねじピックアップ、ねじ締結、嵌合、ならい挿入など、と対象ワークおよび対象部品の3Dオブジェクト型、さらに作業順序を指定することができる。しかし実際にロボットを動作させるにはまだ情報が不足である。例えばワークのピックアップ作業の場合には、ロボット手首に装着されたグリッパを対象ワーク/部品に対してどの方向からどの経路で接近させ、どの位置と方向に来たらグリッパを閉じ、把握後にどちらの方向に持ち上げるか、という詳細な対象物との位置関係とグリッパへの動作コマンド発行を指定する必要がある。

本稿では、ロボット手首に装着されたグリッパや電動ドライバなどのエンドエフェクタを用いて、対象オブジェクトに対して行う末端作業の詳細仕様について、作業対象となる3DオブジェクトのShape Script上での型名とインスタンス名を用いて指定した「エンドエフェクト・プロファイル」と呼ぶ情報を、識別名を与えて保存できる図9に示すようなエディタを試作した。

エンドエフェクト・プロファイルの情報構成は以下の通りである。

- プロファイル識別子。プロジェクト内で当該エンドエフェクト・プロファイルを一意に識別するID。

- プロファイル表示名。例えば以下のような、ユーザが内容を認識できる名前。

- “Gripper_A”による“BodyASSY”の横向き把持

- “BodyASSY”のパレットへの横置き

- “HeadASSY”の“BodyASSY”への重ね合わせ

- スレーブ3Dオブジェクトの型名。例えば“Gripper_A”のような、動かす側の3Dオブジェクトの型名。

- マスタ3Dオブジェクトの型名。例えば“BodyASSY”のような、ターゲットとされる側の3Dオブジェクトの型名。

- マスタ3Dオブジェクトのローカル座標系を基準座標系とした、スレーブ3Dオブジェクトの[相対位置、相対姿勢、相対移動速度]の順序付リスト。

- 上記リストの要素(相対位置・姿勢)毎に行うべき周辺機器への指令値。例えばグリッパへの把持・リリース動作コマンド出力、グリッパからの把持完了入力待ち、など。

このエンドエフェクト・プロファイルを引数として、各機構ユニットが提供する機能/作業メソッドを実行できるようにする。これにより、たとえばワーク上の複数個所にある同様のねじ締結作業や、同じ3D形状のワークを異なる位置に移載する際の把持やリリースについて、ロボットとエンドエフェクタの同様の詳細動作を繰り返し定義することを不要にした。

4.7 シミュレーション実行と工程制御プログラム生成

PLM情報基盤で管理された製造品目ごとのBOP情報を元に、図5の「(B)製品品目ごとに異なる作業工程部」に相当する工程制御プログラムを生成する全体像を図10に示す。

前節までで、図中の①~⑤のうち、①作業シーケンスエディタがPLM情報基盤からBOP情報をインポートし、②設備開発者が作業シーケンスエディタを用いてBOPに記載された作業工程の詳細定義することを説明した。本節では③作業シーケンスエディタがシミュレーション用Shape Scriptを生成し、④設備開発者がそれを用いて3Dシミュレーションで動作検証を行うと、⑤シミュレーションスクリプトが工程制御eV+プログラムを生成する、ことを説明する。

図10の③では、試作した作業シーケンスエディタとエンドエフェクト・プロファイルエディタで定義した情報からShape Scriptを生成する。ここではまず、エディタで定義された作業シーケンスのロジックを、シミュレーション実行時に再現できるように、Shape Scriptでロジックの枠組みを生成する。それと同時に、そのロジック実行により展開される作業順序と待ち条件を再現するよう、各機構ユニットの作業メソッド呼び出すeV+プログラム・テキスト生成を行うC#生成コードを、Shape Scriptのロジック枠組み内に埋め込むように試作した。ここで各機構ユニットが提供する作業メソッドは実機制御用にeV+で実装されており、作業目標の指定はeV+のロケーション変数(当該ロボット座標系での6自由度座標値)で行う必要がある。そこで、作業シーケンスエディタで指定された作業対象3Dオブジェクトの現在位置情報を、シミュレーションエンジンに問い合わせて取得し、エンドエフェクト・プロファイルエディタで事前定義された作業対象3Dオブジェクト型とロボット手先位置との相対位置情報を、当該ロボット座標系での絶対座標値に変換する。それを機構ユニットの作業メソッドに与えるようなeV+プログラムを生成するよう、Shape Scriptを生成した。

そうすることで、図10の④において製品品目に対する作業工程の3Dシミュレーション検証を行うと、Shape Script実行により3Dオブジェクトのその時の位置情報を元にeV+プログラムコードが動的に生成され、ロボットシミュレーションエンジンに与えられて、ロボットを含む設備動作シミュレーション挙動が再現されるようにした。そしてそのShape Scriptの最後の処理で図10の⑤のように、3Dシミュレーション実行に用いたeV+プログラムコード群を、作業シーケンスを表すeV+プログラムモジュールにまとめ、Sysmac Studioプロジェクト上に追加するようにした。

このようにして、作業シーケンスエディタとエンドエフェクト・プロファイルエディタで定義した内容から、一連の組立作業工程を再現する3Dシミュレーションを実行し、その実行を通じて各作業目標座標値ベースで機構ユニットに作業工程指示を行うeV+ロボットプログラムモジュールを生成できることを確認した。

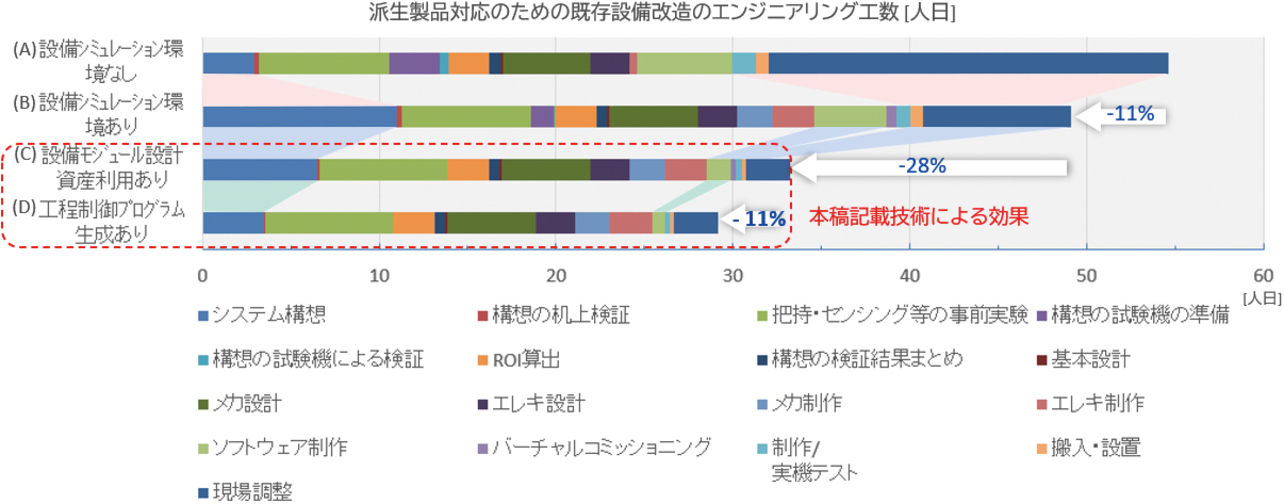

5. 工数削減効果の試算結果

本稿で試作した機能の効果を試算するにあたり、前章で示した2品目の製品組立を行うロボットセルに対して、3つ目の新しい派生品目への対応を行うための改造を行うシナリオを想定した。このシナリオでは、新規派生品目の製品では既存品目とは異なるサイズのネジが使用されている。このため、既存製品目用のネジフィーダの位置を横にずらして空けたスペースに、派生品目用のネジフィーダをもう一台追加配置するような、セル内機器レイアウト変更を行うことを想定した。

ロボットセル内部の機器レイアウトの変更は、新品目の製造のみならず、既存品目の製造にも影響を与える。そのため設備改造のシステム構想では、機器レイアウト案毎に既存/新規を含めたすべての製造品目の組立工程に対して、製造作業性とタクトタイムを検証する必要がある。従来の3Dシミュレーション手法では、大量のオフライン・ティーチング作業とプログラム修正を、適切な機器レイアウト案が得られるまで何度も繰り返すことが必要になる。本稿で試作した工程制御プログラムの生成機能を用いた場合、品目ごとの組立工程の3Dシミュレーション検証を、スクリプトの修正やオフライン・ティーチング作業を一切やり直すことなく実行できる。これにより設備改造案の立案を行うシステム構想を迅速に行うことができる。また実機を動作させるための工程制御プログラムが生成されることでソフトウェア制作工数も削減できる。

ロボット統合コントローラ開発の工数削減効果試算のために制作された、類似のロボットセルでの開発作業工数データを用いて、上記シナリオで本稿での試作機能を用いた工数削減効果の机上試算を行った結果を図11に示す。図11の(A)は設備シミュレーション環境を用いないケースに対し、図11の(B)は設備シミュレーションを用いるケースである。(A)に対して(B)では、システム構想でのシミュレーション検証により問題を先出しすることで、制作/実機テストと現場調整の大幅な削減が期待できる。しかしシミュレーション準備のための工数が増えるため、全体では11%(4.5人日)程度の工数削減に留まることが示唆された。図11の(B)に対して(C)は、設備シミュレーション環境の利用に加え、図7に例示したような機構ユニットの設計資産を組み合わせてモジュールベースで設備設計したと仮定したケースである。設備の新規設計時に設備モジュール設計を行い、予め整備された機構ユニットのシミュレーションモデルと、実績ある制御プログラムを再利用できることを想定している。それによりシステム構想とソフトウェア制作の工数が削減できるとともに、機構ユニット単位で機能実現上の技術課題がクリアさえていることで、実機テストと現場調整段階での問題発現が減少し、全体で28%(16.5人日)の工数削減を見込める。そしてさらに、本稿記載の技術を適用した図11の(D)では、派生品目のBOP情報に基づいたシミュレーションスクリプトとロボット制御プログラムの生成により、システム構想とソフトウェア制作工数をさらに全体の11%(4.5人日)削減できる見込みという結果を得た。

6. むすび

本稿では自動化設備における柔軟な派生品目対応を実現すべく、PLM情報基盤上に整備した製品バリエーションを表すBOM/BOP情報を元に、ロボット組立作業セル上での品目ごとの組立作業シーケンスをユーザに定義させる支援機能を試作した。その組立作業を3Dシミュレーションで実行するスクリプトを生成し、その実行を通じてワーク3Dモデルの形状と位置情報から作業目標座標値を算出して、実機用ロボット制御プログラムを生成する、という一連の方法を考案し、機能試作によって実現性を検証した。またこの機能の利用によりオフライン・ティーチング作業を不要とし、設備改造に伴う機器レイアウト変更の事前シミュレーション検証と実機制御用プログラムの改造作業を自動化することで、新派生品目に対する設備改造工数を11%削減できるとの試算結果を得た。

本手法を適用するには、ロボットセル自体が図5や図8に示したように複数品目の製造作業に必要な機能/作業メソッドを備えた機構ユニット群で構成されている必要がある。そのような設計を行った機構ユニットを、ある製造作業を実現するための“工法”としてデジタル設計資産化し、設備のモジュールベース設計に利用するには相応の設計知見を要する。しかしそれが実現できれば図11の(B)に示したように、より多くの作業工数削減が期待できる。次にはそのような“工法”のデジタル資産化とそれを利用したモジュールベースでの設備設計による工数削減の実現について、費用対効果の期待できる適用設備ドメインの特定と必要な技術獲得を進めていく。

謝辞

本稿は、2021年から2023年にかけて実施した技術開発の成果の一部をまとめたものである。執筆者の他に、本技術開発に尽力いただいた森健一郎氏、杉原哲郎氏、Ramon Latorre氏、Ian Mcardle氏、Mark Tammadge氏、Stephen Blake氏に深く感謝申し上げる。また、本稿において検証ターゲットとしたロボットセルの設計情報をご提供いただいた内山雄樹氏にも深く感謝申し上げる。

参考文献

- 1)

- 柏木守孝, “PLMと成長戦略(第4回)開発期間の短縮―開発プロセスの再設計とコンカレント・エンジニアリング,” 機械設計, vol. 51, pp. 100-103, 2007.

- 2)

- PTCジャパン. “PLMソリューション「Windchill」が実現する製造業のDX-製品の品質向上やコスト削減、業務効率化の先にある未来とは.” TECH+. https://news.mynavi.jp/techplus/kikaku/20230929-2779239/(Accessed: Oct. 1, 2023).

- 3)

- 岩室宏, セル生産システム, 日刊工業新聞社, 2002.

- 4)

- 安藤慎悟 他, “組立作業のためのインピーダンス制御粘性パラメータの自動調整,” 日本ロボット学会誌, vol. 29, no. 7, pp. 564-572, 2011.

- 5)

- オムロン株式会社. “ロボット統合システム.” 商品ラインナップ. https://www.fa.omron.co.jp/product/robotics/lineup/integratedcontroller/(Accessed: Feb. 20, 2024).

- 6)

- SIEMENS. “Teamcenter PLMソフトウェア.” Teamcenter. https://plm.sw.siemens.com/ja-JP/teamcenter/(Accessed: Feb. 20, 2024).

- 7)

- ERP Information. “Manufacturing and material data management.” Siemens Teamcenter(Modules, Benefits, and Limits). https://www.erp-information.com/siemens-teamcenter(Accessed: Feb. 20, 2024).

- 8)

- SIEMENS. “PLM XML.” PLM Components. https://www.plm.automation.siemens.com/global/ja/products/plm-components/plm-xml.html(Accessed: Feb. 20, 2024).

本文に掲載の商品の名称は、各社が商標としている場合があります。