必要最小限の貴金属でデバイス性能を実現する

部分めっき技術の確立

- 部分めっき

- 表面処理

- 定量液供給装置

オムロンではカーボンニュートラル・デジタル化社会の実現に向けて、デバイスとモジュールの提供を通して再生可能エネルギー機器・高速通信機器の普及へ貢献していくことに挑戦し続けている。これらのデバイス性能を実現する為には、高度な商品設計技術と製造工程で品質を作り込む生産技術が重要である。特に電気めっきは低コストで素材の表面を改質し、デバイス性能(接触信頼性、耐食性など)を実現する重要な要素技術である。屋外での接触信頼性が求められる太陽光発電用インバータの基板間接続に採用されているMILコネクタの接触部には電気めっきによる金めっきを施している。

本稿では、環境負荷低減を目的に金使用量を削減するため、MILコネクタの商品性能を実現する必要箇所にのみ金めっき液を接触させる部分めっき技術を開発・量産化し、従来比1/3のめっき面積で従来同等の商品性能を実現したので、その内容を紹介する。

1. まえがき

オムロンではカーボンニュートラル・デジタル化社会の実現に向けて、デバイスとモジュールの提供を通して再生可能エネルギー機器・高速通信機器の普及へ貢献していくことに挑戦し続けている。これらのデバイス性能を実現する為には、高度な商品設計技術と製造工程で品質を作り込む生産技術が重要である。特に電気めっきは低コストで素材の表面を改質しデバイス性能(接触信頼性、耐食性など)を実現する重要な要素技術であり、現在もグローバルで多く採用されている必要不可欠な表面処理技術である。

しかし、電気めっきは製造工程で化学薬品を使用する為、排水処理が必要である。さらに原材料には貴金属・レアメタルを使用する為、金属資源を鉱山から採取する際の環境破壊、選鉱や製錬に伴うCO2排出もあり、環境負荷が高い一面もある。

オムロンではこのような環境負荷を少しでも低減させるために2つの取り組みを行っている。

1つ目の化学薬品の処理に関しては、近年急速な発展を遂げた中国において、めっき排水に対する環境規制が年々厳しくなっており、オムロンの中国深圳工場では排水設備を改良し厳格化される排水基準に対応している。

2つ目の貴金属・レアメタルの使用に関しては、リレー、スイッチ、コネクタ等、電子部品の性能を満足する、めっき仕様(材質、膜厚、範囲)を明確にし、その必要箇所にのみ、めっきを施すことで貴金属の使用量削減につなげる取り組みを推進中である。

事例として太陽光発電用インバータの基板間接続に採用されているMILコネクタにおいては、屋外での接触信頼性が求められることから接触部に金めっきを使用しているが、商品性能上不要な箇所にも金が付着している。

本稿では、金めっき液をMILコネクタプラグ端子の性能上必要な箇所にのみ接触させ、必要最小限の金で接触信頼性を実現する部分めっき技術を開発し量産化したので、その内容と特徴を述べる。

2. 従来の部分めっき技術

2.1 一般的な部分めっきの現状と課題

めっき業界で一般的に採用されている部分めっきは、部分浸漬方式、ブラシめっき方式1)等がある。

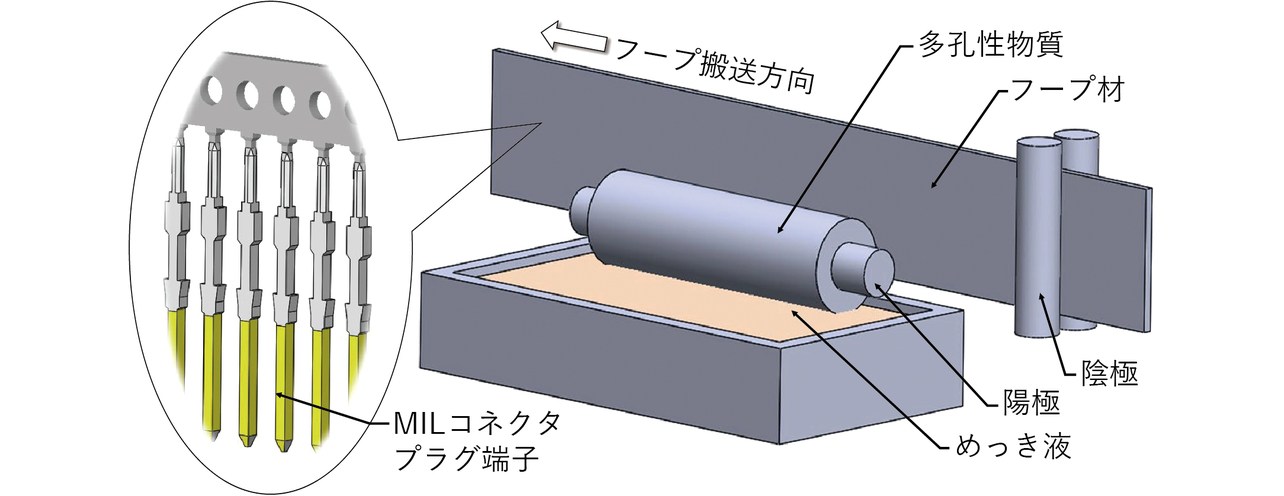

図1にブラシめっき方式の概要を示す。陽極を内蔵した多孔性物質にめっき液を吸収させ被めっき物と接触した箇所にめっきが施される。MILコネクタのプラグ端子を事例に、一般的な部分めっき工法の現状と課題を記述する。多孔性物質と接触するプラグ端子面とその両側面にめっき液が接触する為、プラグ端子1ピンあたり3面に金めっきが施される。めっき液とプラグ端子の接触面積が安定しない事からめっき膜厚バラツキが大きくなり、またプラグ端子と接触する多孔性物質表面に金が析出するため、それを定期的に除去する必要があり量産性にも課題がある。

このようにブラシめっき方式では、めっき範囲(原材料使用量)、品質(めっき膜厚精度)、量産性(装置メンテ頻度)のいずれにも課題があった。

2.2 オムロン従来方式部分めっきの現状と課題

オムロンでは2005年から横型ドラム方式による独自の部分めっき技術を開発し量産してきた。

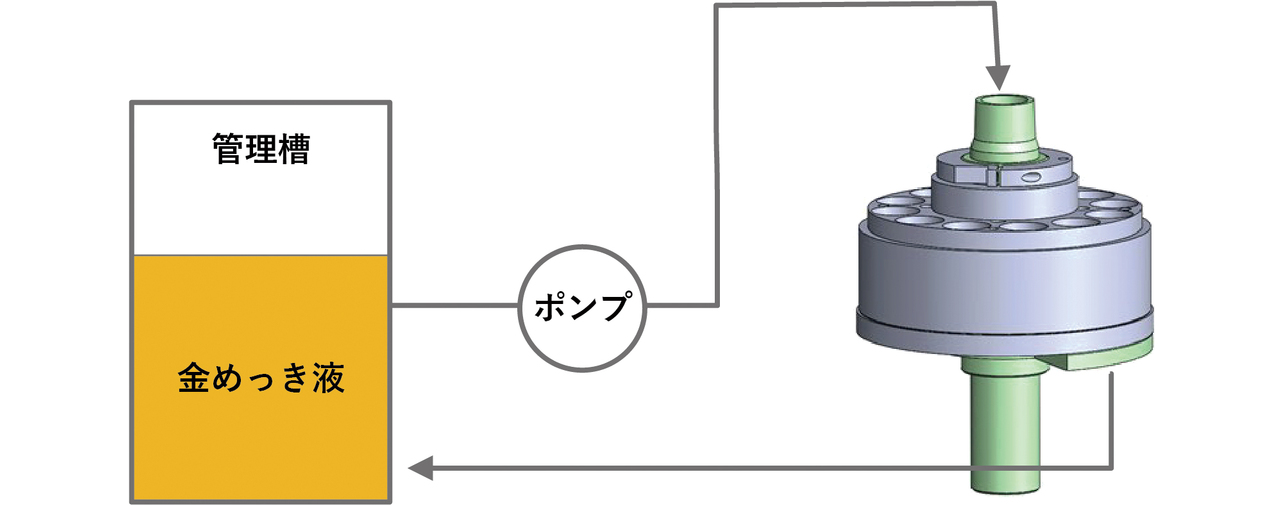

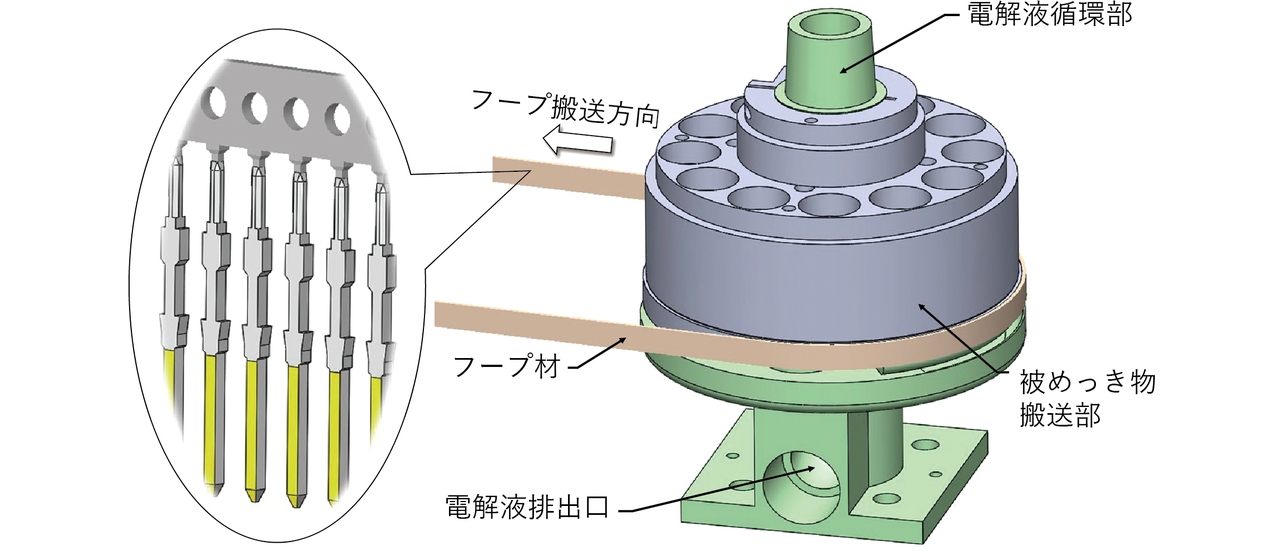

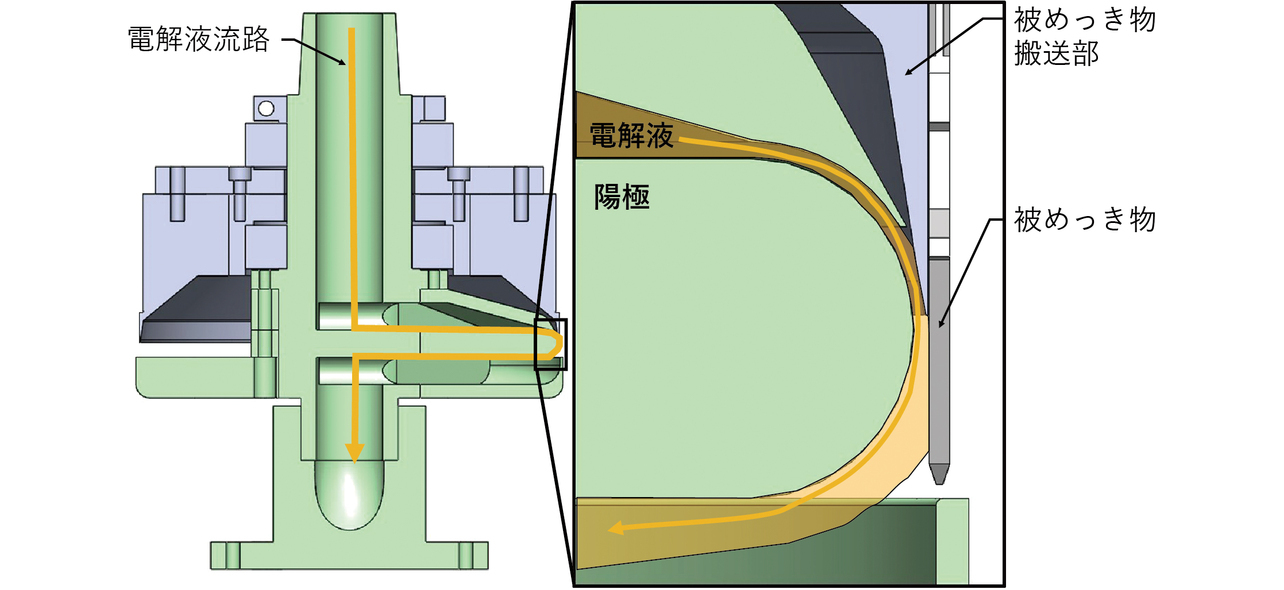

図2にオムロンの従来の部分めっきシステム概要、図3に従来の部分めっき装置を示す。内部に電解液循環路を有する電解液循環部と被めっき物を搬送する被めっき物搬送部とを備えている。電解液循環装置内部に陽極を配置し、被めっき物との間に電解液を上から下方向へ循環させる構造となっており、被めっき物搬送部にプレス加工したフープ材を巻き付け搬送させることで連続めっき処理する。

図4に従来の部分めっき装置断面図を示す。陰極にあたる被めっき物(プラグ端子)と陽極との距離を一定にすると同時に、電解液中のイオン濃度を均一に保つことにより、プラグ端子のめっき面における電気量が一様となりめっき膜厚バラツキが小さく抑えられる。さらに、プラグ端子の電解印加部分に物理的に接触するのはめっき液のみであるので装置への金の異常析出が発生せず、装置のメンテ頻度は1週間以上を確保できた。これにより、MILコネクタに要求される品質及び量産性の目標は達成できた。

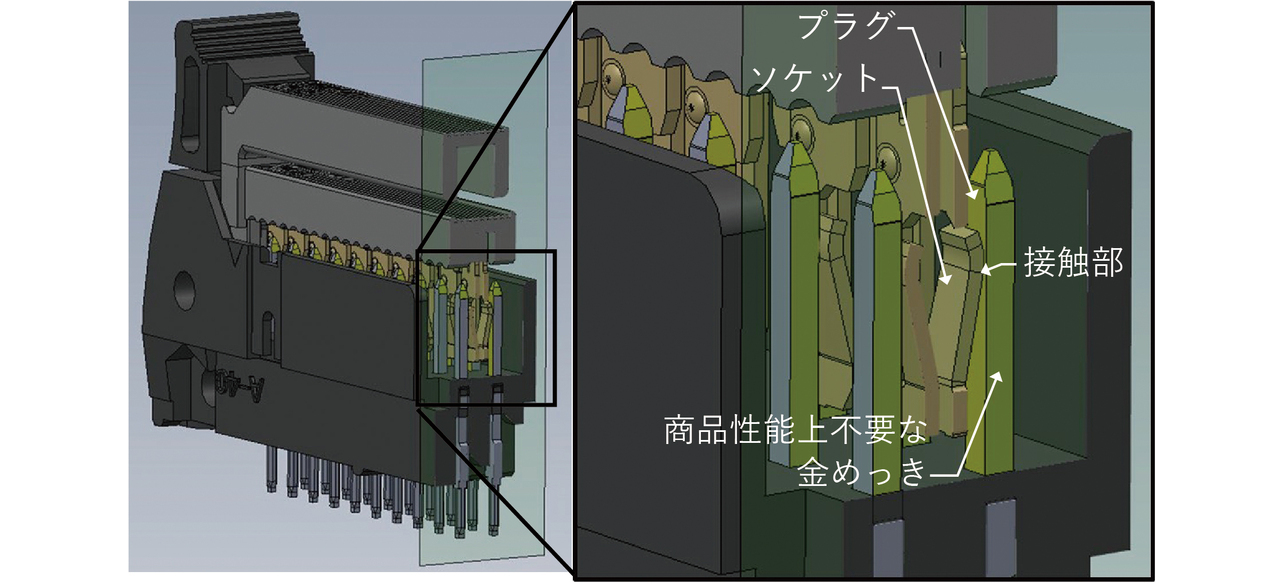

しかし、この方式では商品性能上不要なプラグ端子両側面にも金めっきが施される為めっき使用量に課題が残った。電解液を循環させる際プラグ端子の電解液接触面とその両側面に電解液が接触する為プラグ端子の3面に金めっきが施される。フープの裏面をベルトで押さえ搬送しているため、ベルトに接している面は金めっきが施されない。

一般に電解反応によって金属の析出あるいは溶解が起こるとき、その電気量と反応生成物との間にはファラデーの法則が成立する2)。

- 第1法則:電気分解において、陰極に析出あるいは陽極で溶融する金属の量は、その電気量に比例する。

- 第2法則:同一の電気量によって、析出あるいは溶解する金属の量は、それぞれの金属の電気化学当量に比例する。

電気めっきの場合、電解液(めっき液)を通して電気分解を行う為、商品性能上不要な箇所に電解液が存在すると金めっきが施されてしまう。

言い換えると部分めっきの安定量産には下記2条件を成立させる装置の開発が必要であった。

- 条件1:被めっき物の必要な箇所へ電解液を接触させる。

- 条件2:電解液中のイオン濃度を一定に保つ。

2.3 MILコネクタにおけるめっきの現状と課題

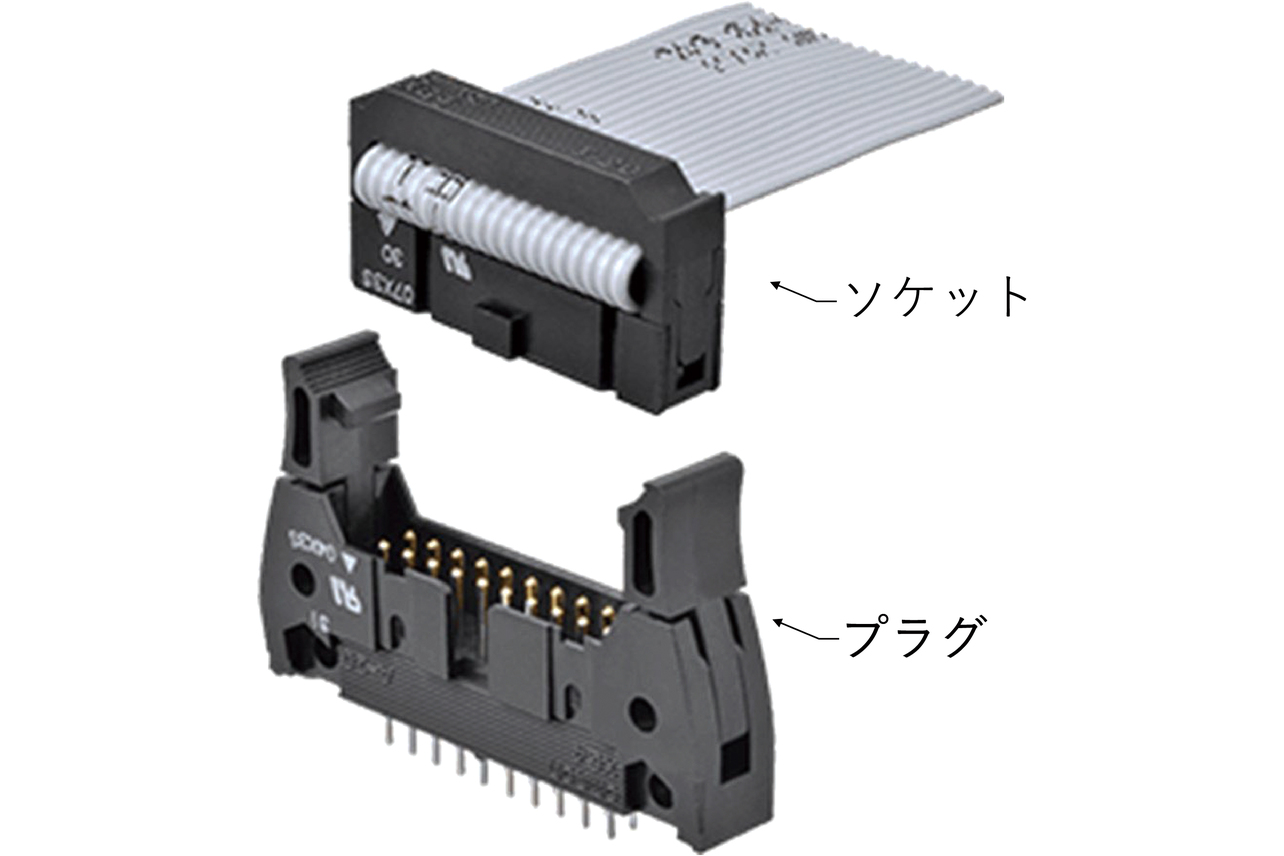

MILコネクタは、MIL規格(MIL-C-83503)に準拠したフラットケーブルを圧接結線してハーネスするタイプのコネクタでありMILタイプのほかにオリジナルのロック付きソケット、オリジナル簡易ロックなど、豊富なロックバリエーションを品揃えしており、屋外での接触信頼性が要求される太陽光発電用インバータの基板間接続にも採用されている。図5にMILコネクタの外観を示す。

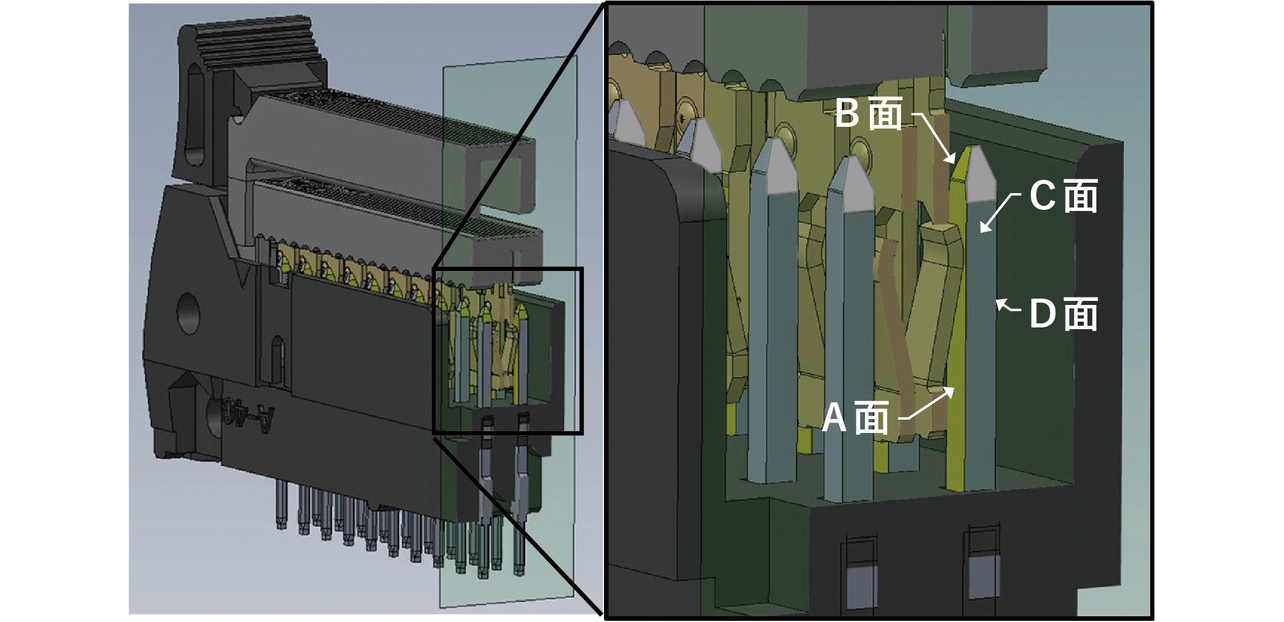

MILコネクタはプラグとソケットで勘合しており、プラグとソケットの接触面は1面のみである。

商品性能上、金めっきが必要なのはプラグとソケットの接触面だけであるが、接触面以外のプラグ端子両側面にも無用な金めっきが施されている。従来めっき品での接触状態を図6に示す。

3. 新たに開発した部分めっき技術

3.1 開発した部分めっき技術

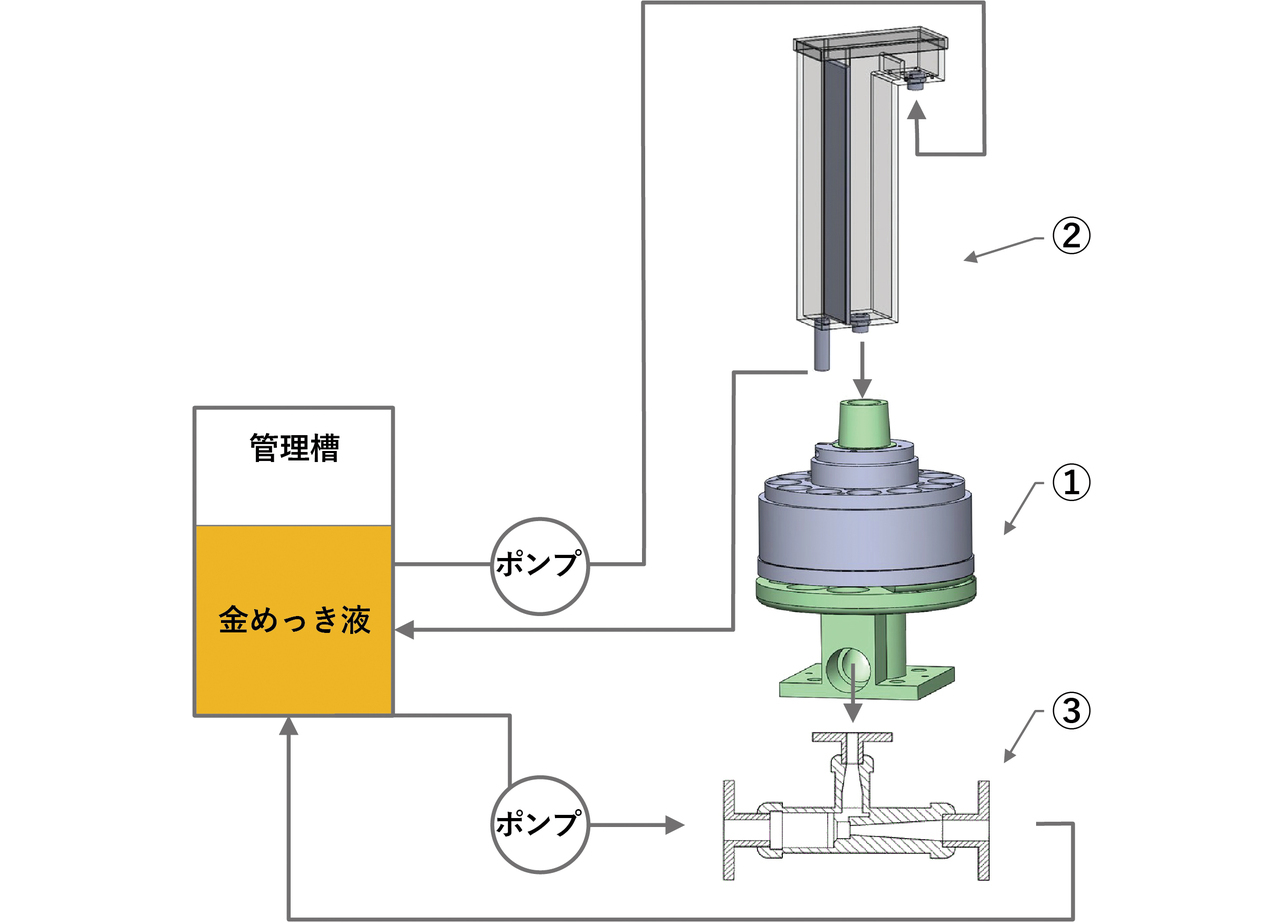

新たに開発した部分めっき技術は下記3つの装置で構成され、2.2項で記述した安定量産2条件を成立させた。図7に部分めっきシステム概要を示す。

- ①電解液循環及び被めっき物搬送装置

- ②定量電解液供給装置

- ③電解液吸引装置

次節で各装置の機能を説明する。

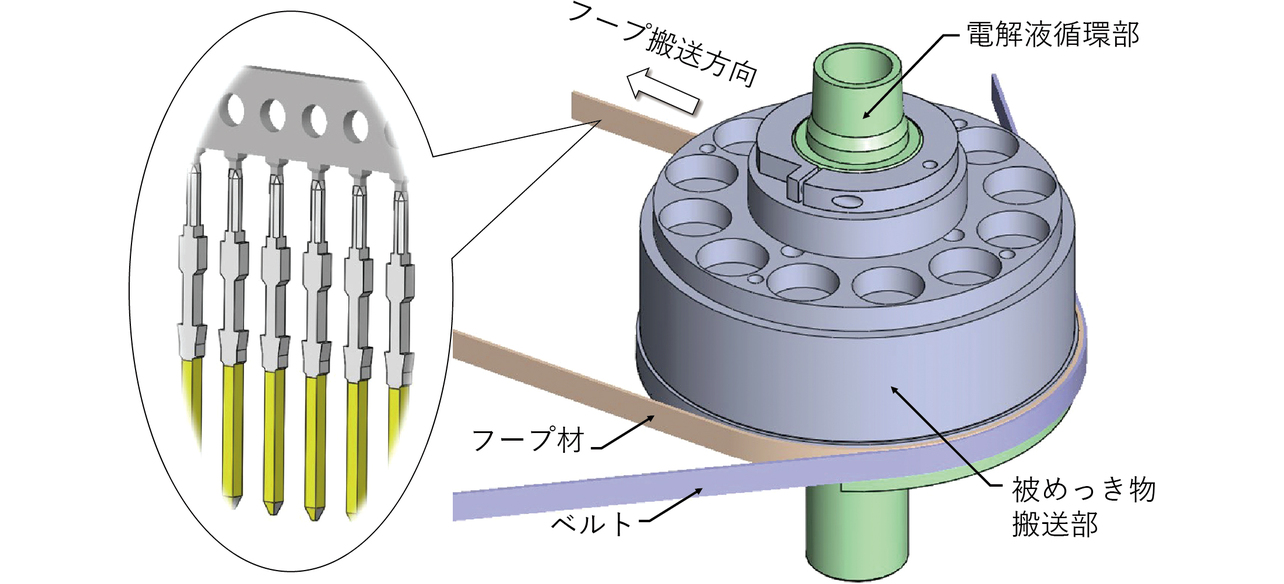

3.2 電解液循環及び被めっき物搬送装置

電解液循環及び被めっき物搬送装置は、被めっき物へ選択的に電解液を接触させながら被めっき物を搬送する機能を備える。内部に電解液循環路を有する電解液循環部と、被めっき物を搬送する被めっき物搬送部とを備えている。図8に装置の外観を示す。

電解液循環部の外部に開放されるスリット状の窓部を有しており、被めっき物搬送部は被めっき物の1面におけるめっき領域を窓部に対応させながら被めっき物を搬送する。

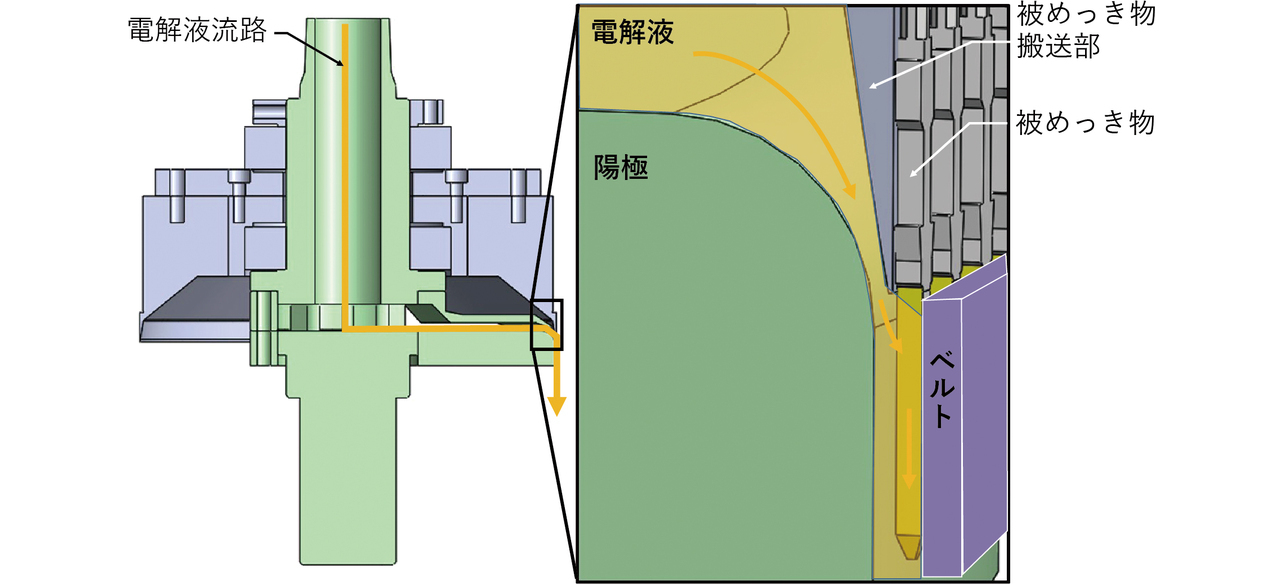

この構造により、電解液を被めっき物の1面のみに接触させ、かつ循環させることで電解液中のイオン濃度を一定に保ち部分めっきを施す事ができる。電解液循環路は、その一部に円弧状箇所を有しておりスリット状の窓部を通過した電解液は、被めっき物表面から法線方向に離れるように流れる。この現象をコアンダ効果と呼び、粘性流体の噴流が近くの壁に引き寄せられる効果のことを指す。図9に陽極、被めっき物(MILコネクタプラグ端子)、電解液の位置関係を示す。陽極のRに電解液が引き寄せられ、被めっき物の1面のみに電解液が接している事が分かる。

3.3 定量電解液供給装置

定量電解液供給装置は、電解液中のイオン濃度を一定に保ち、装置①へ定量の電解液を供給する機能を備える。装置①の機能を満たすためには、電解液循環路体積(A)と電解液供給量(B)を等しくする必要がある。両者のバランスが崩れると下記不具合に繋がる。

- A<B:不要箇所への金付着とめっき膜厚バラツキ発生

- A>B:無めっきとめっき膜厚バラツキ発生

開発当初、流量センサによるフィードバック制御を検討したが、応答速度遅延による電解液供給量のバラツキに加えポンプの脈動を抑える事が出来なかった。またポンプアップ時に電解液中に巻き込まれる気泡がアノードと被めっき物との間に存在することによる無めっきのリスクも懸念された。これらのことを踏まえて、定量電解液供給装置に求められる機能を次の2つに定義した。

- (1)機能1:ポンプの脈動と電解液中の気泡を抑制

- (2)機能2:電解液供給量を一定に制御

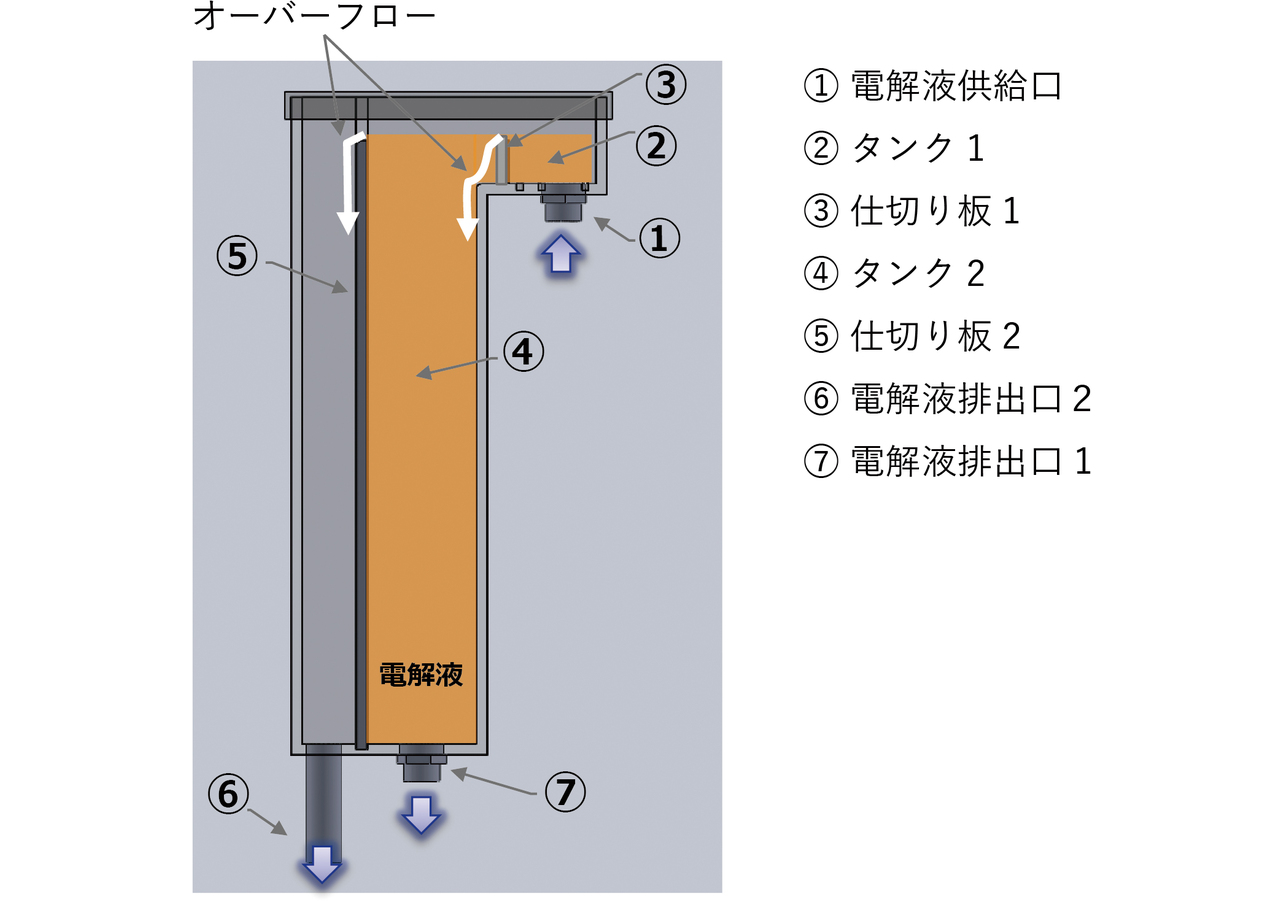

新たに開発した定量電解液供給装置の断面図を図10に示す。上記の各機能は以下の構造によってそれぞれ実現している。

(1)構造1:オーバーフロー構造

管理槽からポンプアップされた電解液は、①電解液供給口から②タンク1に供給されタンク1が満たされると③仕切り板1からオーバーフローし、④タンク2に供給される。タンク2が満たされると⑤仕切り板2からオーバーフローし、⑥電解液排出口2から管理槽へ戻される。2回のオーバーフローでポンプの脈動を吸収し、タンク1、2の上面より電解液中の気泡を解放する。

(2)構造2:液面高さ・流路面積固定構造

⑦電解液排出口1から排出される電解液の流量Qは次式より求められる3)。

- Q :流量(m3/s)

- C :流量係数

- A :流路面積(m2)

- g :重力加速度(9.8 m/s2)

- h :液面高さ(m)

上記式は、液面高さhと流路面積Aを固定する事で、流量Qを一定に制御できることを表す。構造1で説明したように電解液が循環することで⑤仕切り板2の高さで液面高さhが固定できる。流路面積Aは、⑦電解液排出口1に設置されたバルブの開口量を調整し開口面積を固定できる。

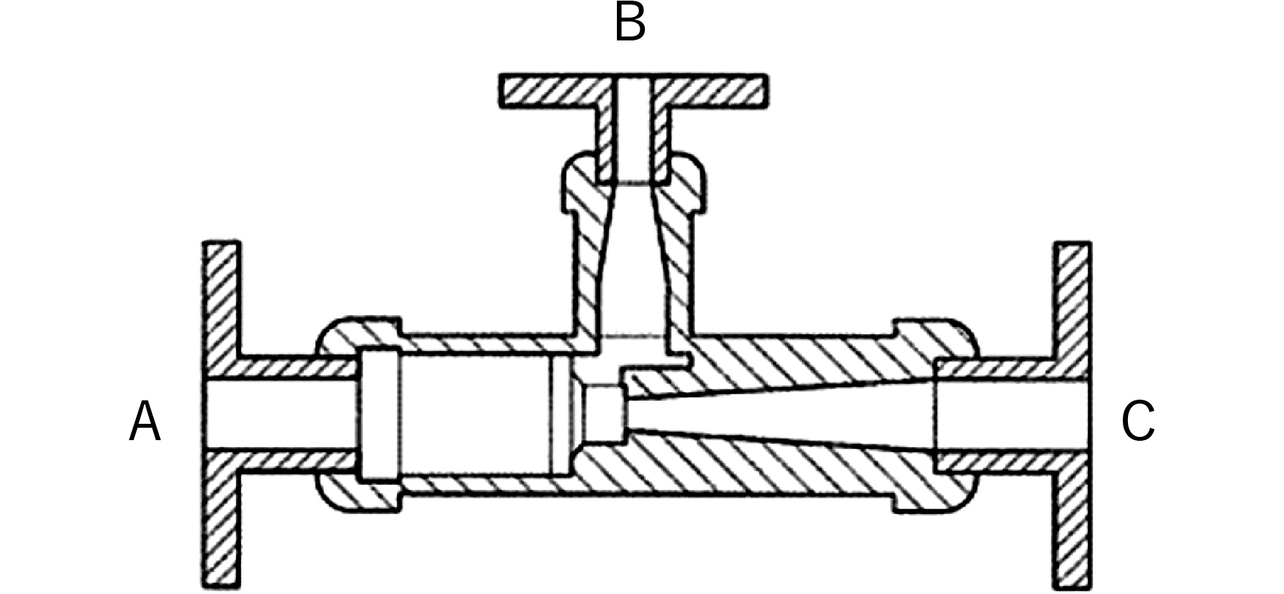

3.4 電解液吸引装置

電解液吸引装置には市販の汎用型エジェクタを使用した。図11に電解液吸引装置の断面図を示す。A部からC部へ電解液を供給すると、B部に吸引力が発生する構造となっている。B部を電解液循環装置の電解液排出口(図8参照)へ接続する事で電解液を吸引しコアンダ効果を補助する効果がある。

4. 効果検証

4.1 検証結果

新たに開発した部分めっき技術で、MILコネクタプラグ端子1ピンあたり、従来比1/3のめっき面積を実現し、商品性能上必要な箇所にのみ金めっきを施す事ができた。表1に改善前後のMILコネクタプラグ端子めっき状態、図12に改善後めっき品でのMILコネクタ勘合状態を示す。プラグ端子両側面の金めっきが削減できている事が分かる。

| めっき状態 | A面 | B面 | C面 | D面 | 金めっき |

|---|---|---|---|---|---|

| 改善前 |  |

|

|

|

3面 |

| 改善後 |  |

|

|

|

1面 |

改善後のプラグにおいても改善前と同等の接触信頼性を実現している。

4.2 部分めっき工法毎の比較

MILコネクタの要求項目に対する、各めっき方式の比較結果を表2に示す。新たに開発した部分めっき技術(オムロン新方式)は、原材料使用量(めっき面)、品質(めっき膜厚精度)、量産性(装置メンテ頻度)ともに開発目標を達成した。

| 部分めっき方式 | 部分浸漬方式 | ブラシめっき方式 | オムロン従来方式 | オムロン新方式 |

|---|---|---|---|---|

| 原材料使用量(めっき面) | × | △ | △ | ○ |

| 品質(めっき膜厚精度) | × | × | ○ | ○ |

| 量産性(装置メンテ頻度) | ○ | × | ○ | ○ |

凡例

- 原材料使用量(めっき面):〇1面、△3面、×4面

- 品質(めっき膜厚精度):〇バラツキ小、×バラツキ大

- 量産性(装置メンテ頻度):〇1週間以上、×1週間未満

5. むすび

太陽光発電用インバータの基板間接続に採用されているMILコネクタは、屋外での接触信頼性が求められることから接触部に金めっきを使用している。今回MILコネクタの接触信頼性を実現する上で、必要不可欠な金めっきの使用量削減に取り組み、従来比1/3のめっき面積で、従来同等の接触信頼性を実現し貴金属使用量削減による環境負荷低減に繋げた。

部分めっき技術で最終的に目指す姿は、任意形状の任意箇所だけに選択的にめっきができる状態であり、今後はその実現に向けて汎用技術開発を行いリレー・スイッチデバイスへ展開する。

また、オムロンのデバイスに搭載されるめっき部品はグローバルのサプライヤで生産いただいており、今回開発した部分めっき技術をサプライヤの生産現場で活用いただくことで、貴金属の使用量を削減し環境負荷低減に貢献したい。

参考文献

- 1)

- 西村宜幸, 平松実, “コネクタにおける部分めっき技術,” 表面技術, vol. 68, no. 2, pp. 80-83, 2017.

- 2)

- 石原祥江, 加瀬敬年, 齊藤いほえ, 鈴木昭一, 矢部賢, 先端技術に対応するめっきの基礎. 槇書店, 1994.

- 3)

- 杉山弘, 松村昌典, 河合秀樹, 風間俊治, 明解入門流体力学. 森北出版, 2012.

本文に掲載の商品の名称は、各社が商標としている場合があります。