電子部品におけるポリエステル系高分子の高次構造制御による寸法安定化について

- 高分子材料

- 高次構造

- 寸法安定

- 電子部品

- 評価技術

リレーやスイッチなどの機構デバイスでは、機械的/電気的特性が優れることからポリエステル系高分子の成型品が使用されている。一方で、ポリエステル系高分子の成型品は、熱が加わることで寸法変化が生じるため、成型品寸法の熱的安定化が重要である。本稿では、成型品寸法を制御する因子として、高分子の結晶サイズ粗大化が効果的であることを見出した。ポリエステル内の高分子は、相転移を起こす温度以上で熱処理を行うことで、結晶サイズが粗大化し、成型品の形状変化を抑制することができる。寸法変化や結晶サイズの変化は線膨張量やX線回折により明らかにした。

1. まえがき

近年、機構デバイスなどの電子部品は超小型・超薄膜化が求められている。それに従い、射出成型品各部において精密な寸法精度が要求される。ガラスフィラー入りのポリエステル系高分子は優れた機械的および電気的特性を有し、かつ成形性や難燃性が良好なため、小型の電子部品の成型品として幅広く使用されている。弊社でも、リレーやスイッチなどの機構デバイスの部材に使用している1)。

一方で、樹脂材料は熱変化による膨張・収縮が金属材料に対して大きいため、小型の機構デバイスの成型品は変形すると特性に影響を与える可能性がある2)。従来、この成型品の寸法安定性については、製造現場での成形条件の調整や、部品寸法に合わせた製品特性の調整などで品質を安定させていた。

我々は、成型品の寸法安定性について、高分子物性と高分子構造学の観点からアプローチした。高分子の特性は、高分子中に含まれる分子構造とともに、高次構造とよばれる結晶サイズに依存するところが大きい。一般的には、結晶サイズが粗大化すると、熱的安定性が向上する3)。仮説として、高次構造である結晶サイズが増加すると、熱的特性が向上し、寸法安定性に寄与するとした。

本研究では、ポリエステル系高分子の結晶サイズを粗大化する手法として事前の熱処理を考案した。具体的には熱処理前後の線膨張量測定とX線回折から、高次構造がもたらす熱的性質の違いを明らかにした。結論として、事前に熱処理を行うことでポリエステル系高分子の結晶サイズを粗大化させ、寸法安定性を向上させることができることを見出したのでここで報告する。

2. 検証内容

2.1 成型品の準備

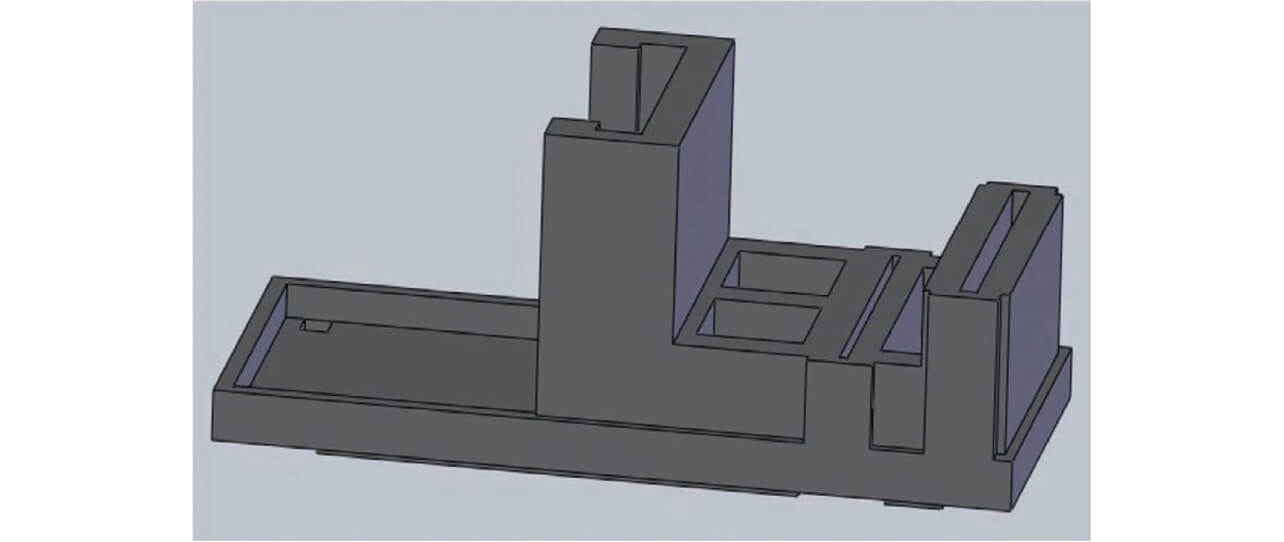

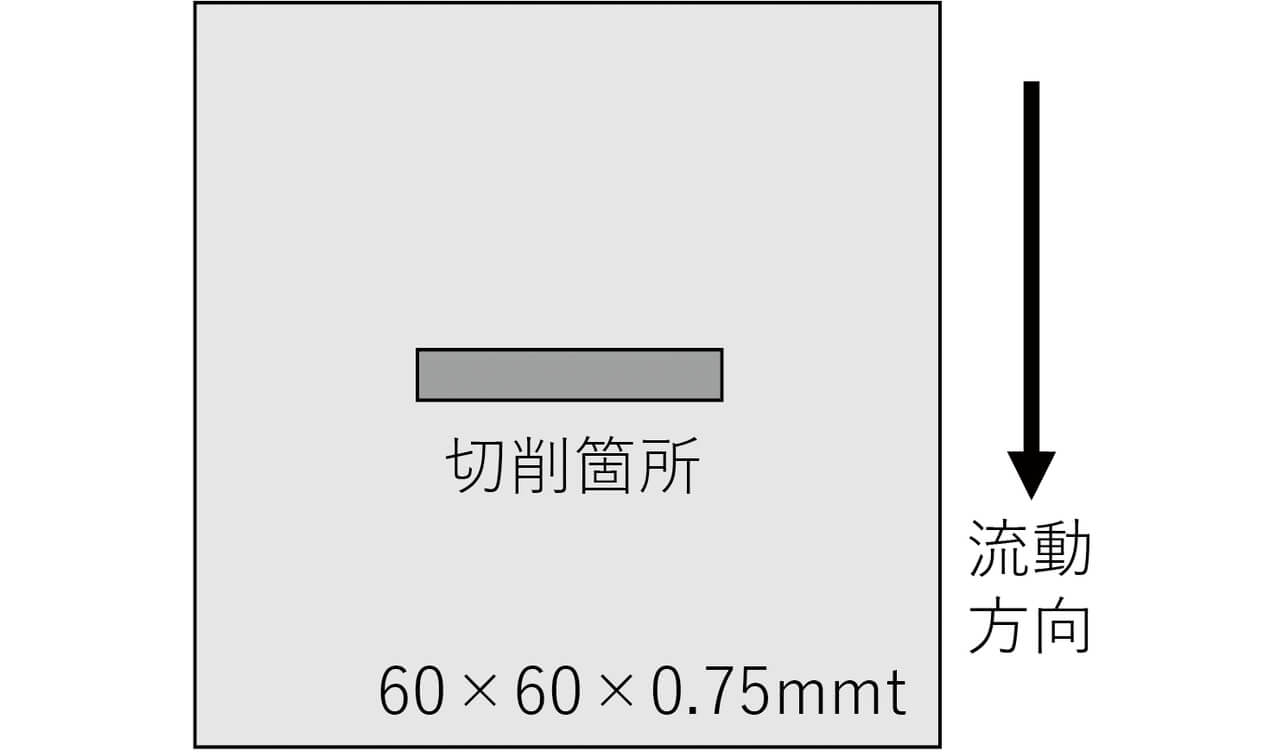

ガラスフィラー入りのポリエステル系高分子を用いた成型品は、部品形状と材料物性の比較を行うため、図1に示す形状の部品寸法測定用の成型品と、図2に示す材料物性評価用に平板(60mm×60mm×0.75mmt)から切削した試験片(3mm×20mm×0.75mmt)の2種類を準備した。成型品および平板は射出成型機を用いて成形した。また、材料物性評価用の試験片は、熱の影響を極力抑えるため、上記に述べたサイズに常温で切削加工を行った。

2.2 測定

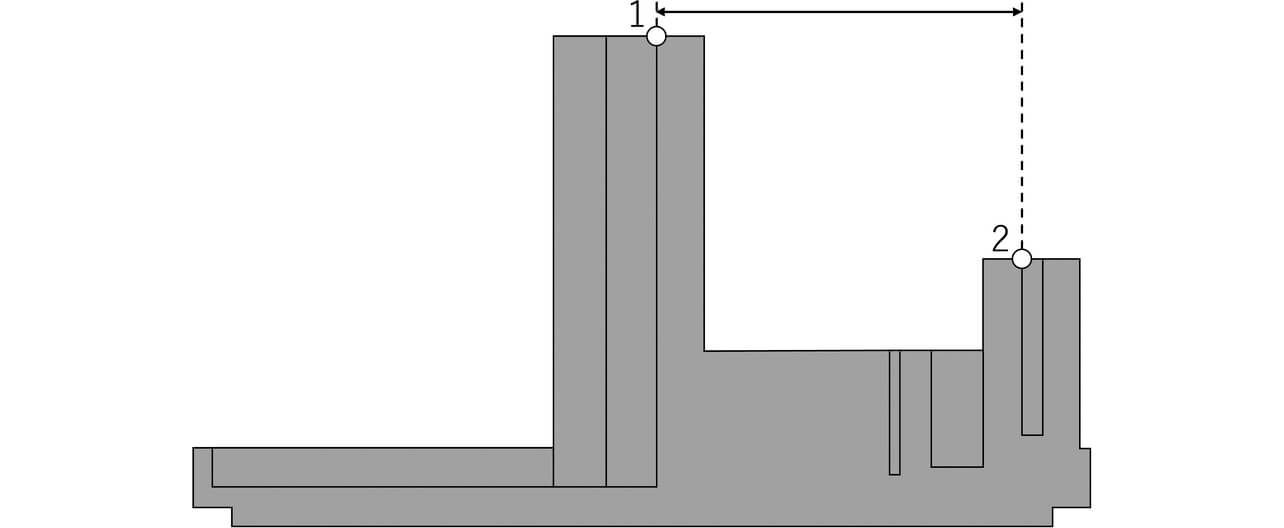

成型品(部品寸法測定用)の測定で用いた試料は、表1に示す熱処理条件での前処理を行った後に、さらに加熱処理を加えた。処理した試料は常温に冷却し、図3に示す測定箇所の寸法を前処理後/加熱処理後で測定し、その変化量を算出した。

| 前処理条件 | 加熱処理条件 | |||

|---|---|---|---|---|

| 温度 | 時間 | 温度 | 時間 | |

| 成型品1 | 前処理なし | 前処理なし | 120℃ | 30min |

| 成型品2 | 140℃ | 30min | 120℃ | 30min |

材料物性評価用として、熱処理条件が異なる試験片を準備した(表2)。材料物性評価は線膨張量測定(TMA)およびX線回折測定(XRD)を行った。

| 熱処理有無 | 熱処理条件 | ||

|---|---|---|---|

| 温度 | 時間 | ||

| 試験片A | なし | ― | ― |

| 試験片B | あり | 140℃ | 30min |

線膨張測定(TMA)はSII製SS6100を用いた。測定条件は引張モードで25℃から200℃まで加熱をしながら寸法の変化を測定した。熱処理の影響を比較するため、同一試料を同じ条件で2回測定を行った。

X線回折はBRUKER AXS製DS DISCOVERを用いた。線源はCuKa=1.5418を用いて、2θ =5~60°の回折角範囲で測定した。ポリエステル系高分子材料の結晶サイズについては、以下の式(1)より算出した4)。

ここで、各係数は、λ:X線波長(=0.154nm)、βe:回折ピークの半値幅、β0:半値幅の補正値(=0.13°)、K:Scherrer定数(=0.9)である。

3. 結果と考察

3.1 結果

3.1.1 成型品(部品寸法測定用)の寸法測定結果

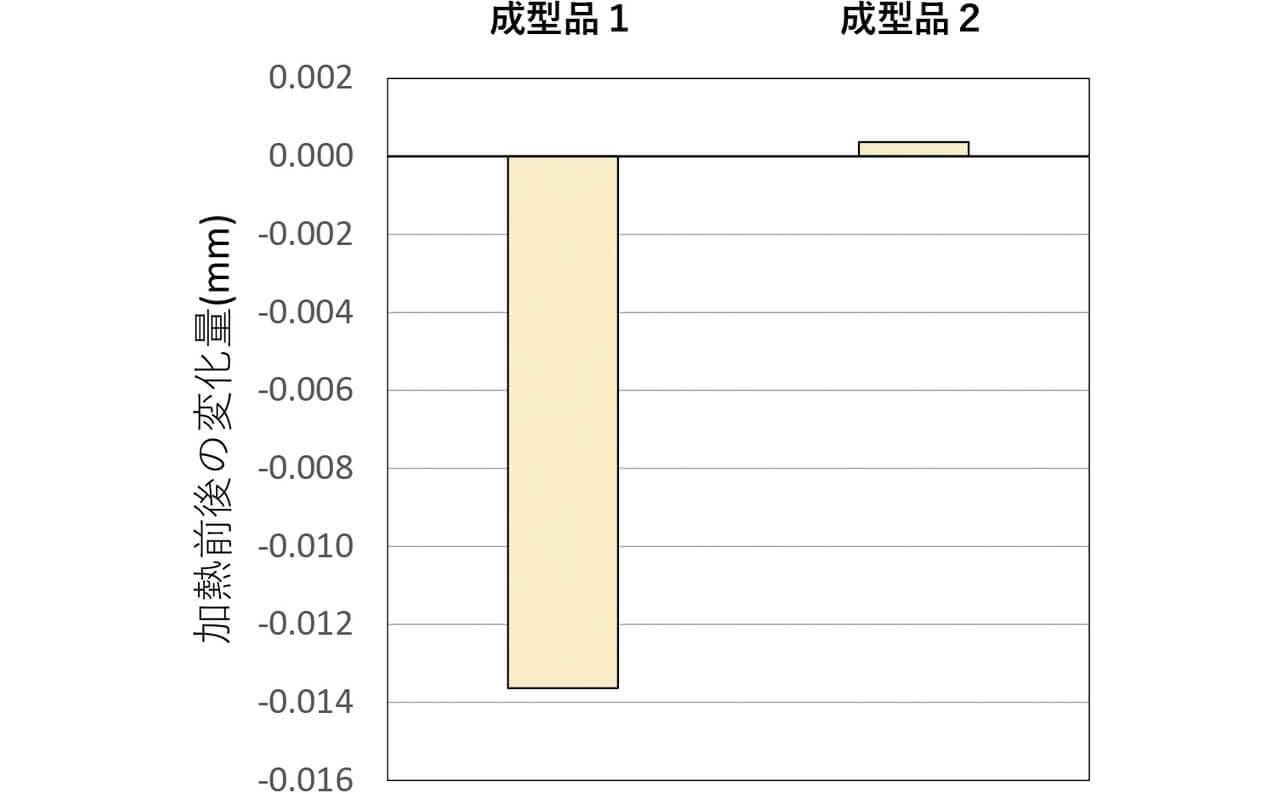

表1の試料に対し、加熱前後の寸法変化量の結果を図4に示す。図4から熱処理(前処理)を行っていない “成型品1” において寸法が減少した。これは成型品が変形(寸法変化)したこと示す。また、前処理を行った “成型品2” では寸法変化がほとんどないことが判る。この結果から、前処理によって、寸法の変化を抑制できることが判った。以降、熱処理(前処理)による寸法変化の制御について記述する。

3.1.2 線膨張測定結果

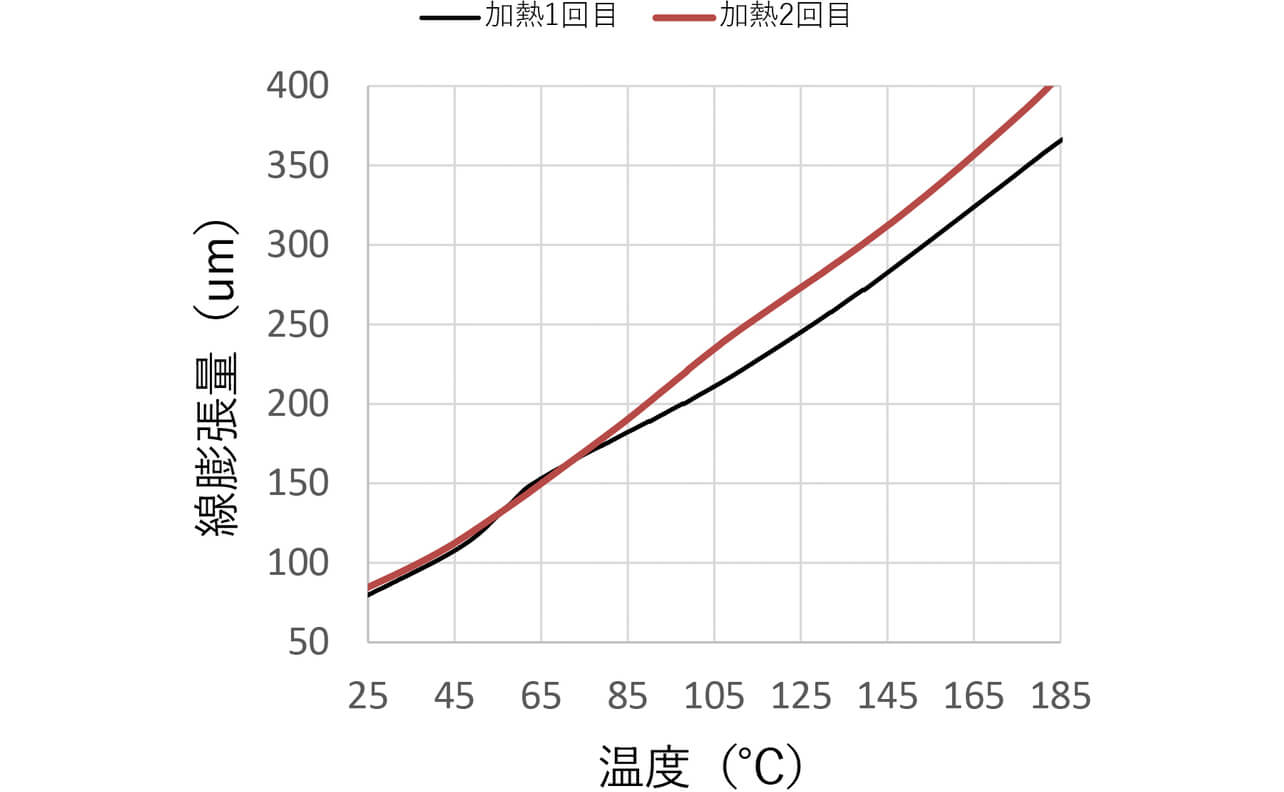

前節の成型品(部品寸法測定用)で使用したポリエステル系高分子が熱処理によって起こす変化を試験片で確認する。表2に示す試験片Aに対し、25℃から200℃まで加熱しながら線膨張量の測定を行った後、室温に戻す。これを1プロセスとし、このプロセスを2回行った。その結果を図5に示す。

図5から、2回の加熱全てで温度の上昇に伴い、線膨張量が増加する傾向が確認された。また、65℃から100℃付近で、1回目の加熱と2回目で線膨張量の傾向が異なり、1回目の加熱では、膨張量の傾きが小さくなった。

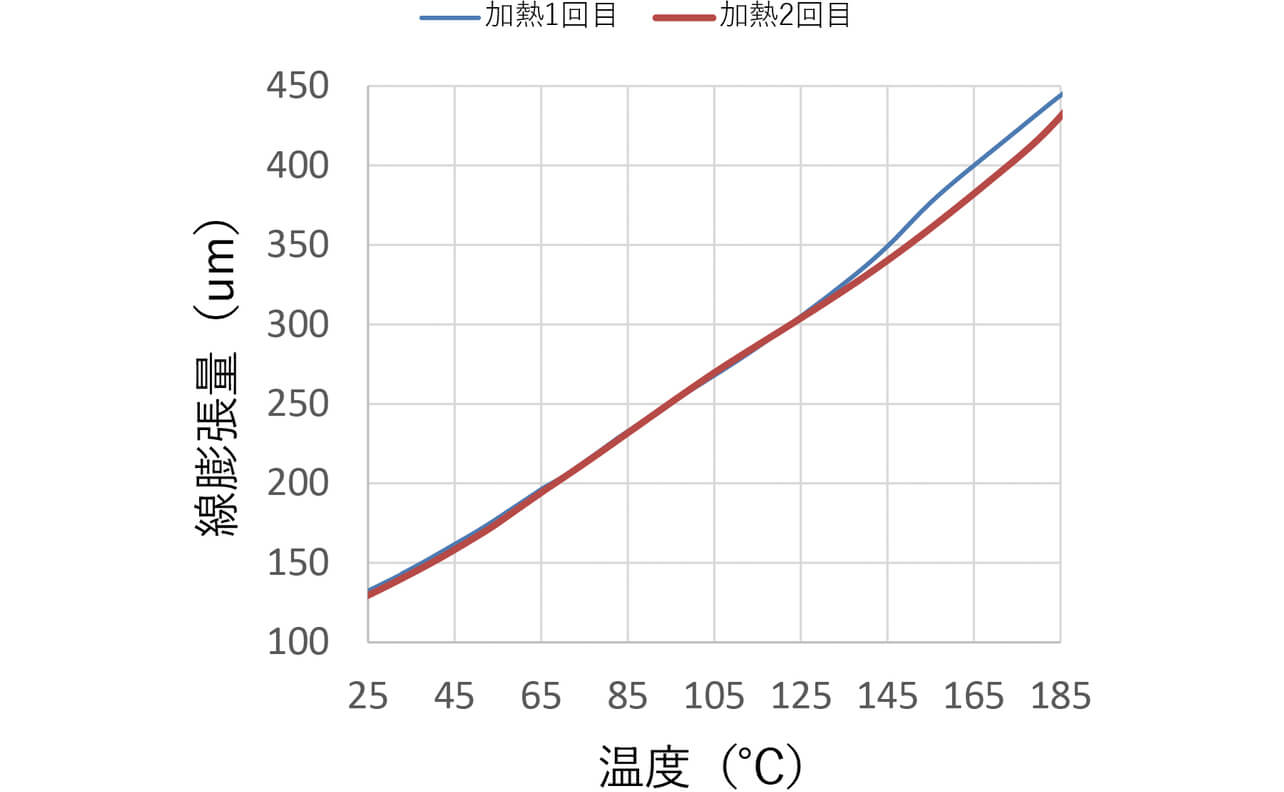

次に熱処理による履歴が線膨張量に与える影響を確認するため、試験片Bに対して試験片Aと同様の評価を行った。その結果を図6に示す。図6に見られるように、熱処理温度である140℃付近まで線膨張量が全く同じ挙動を示すことが分かった。その後、線膨張量の傾向が異なった。

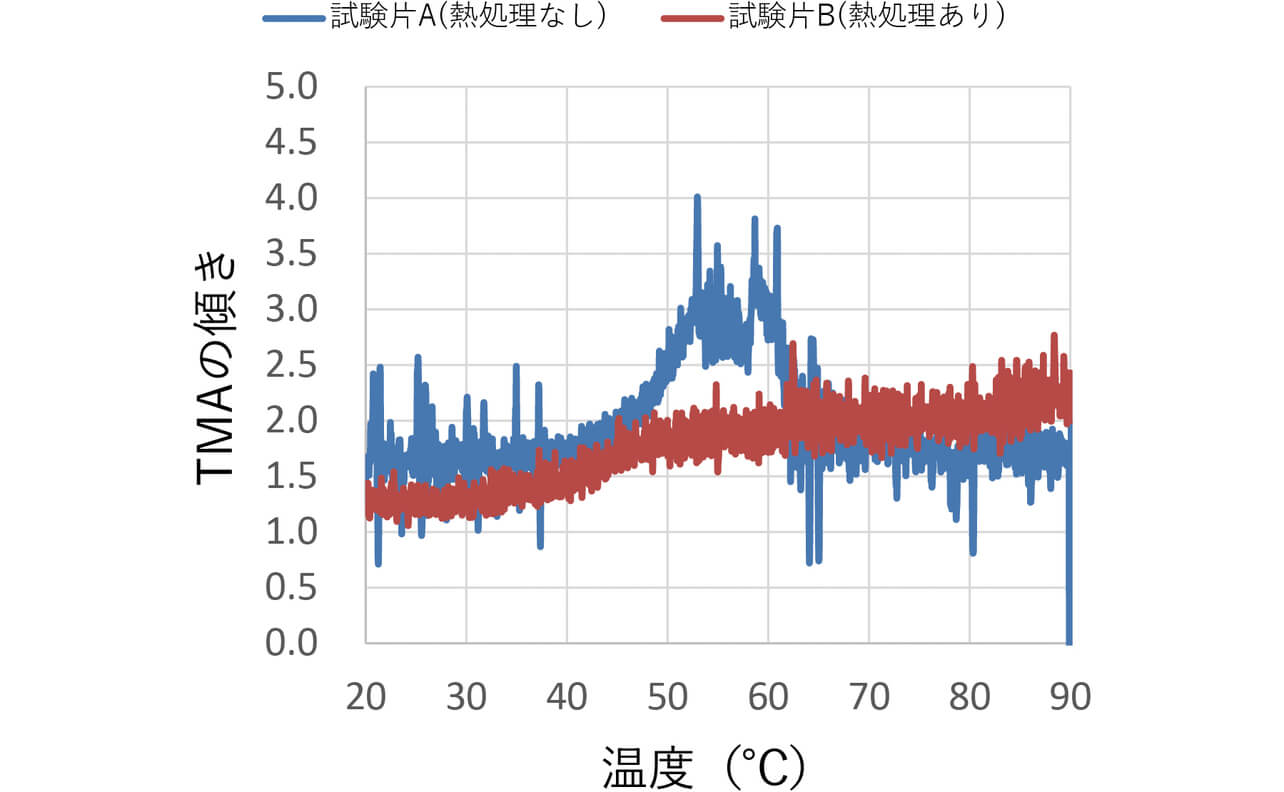

具体的な挙動変化を確認するため、図5(熱処理なし)と図6(熱処理あり)の1回目の線膨張量の傾きをプロットした結果を図7に示す。図7では、試験片A(熱処理なし)はポリエステル系高分子のガラス転移点を示す60℃付近(55℃)のピーク(相転移ピーク)が観測され、試験片Bはガラス転移点付近の相転移ピークが観測できなかった。

以上の傾向から、熱処理を行うことで、ガラス転移点での相転移を抑制できることが判った。これにより、成型品の寸法変化の挙動を材料物性として再現することができた。

3.1.3 X線回折測定結果

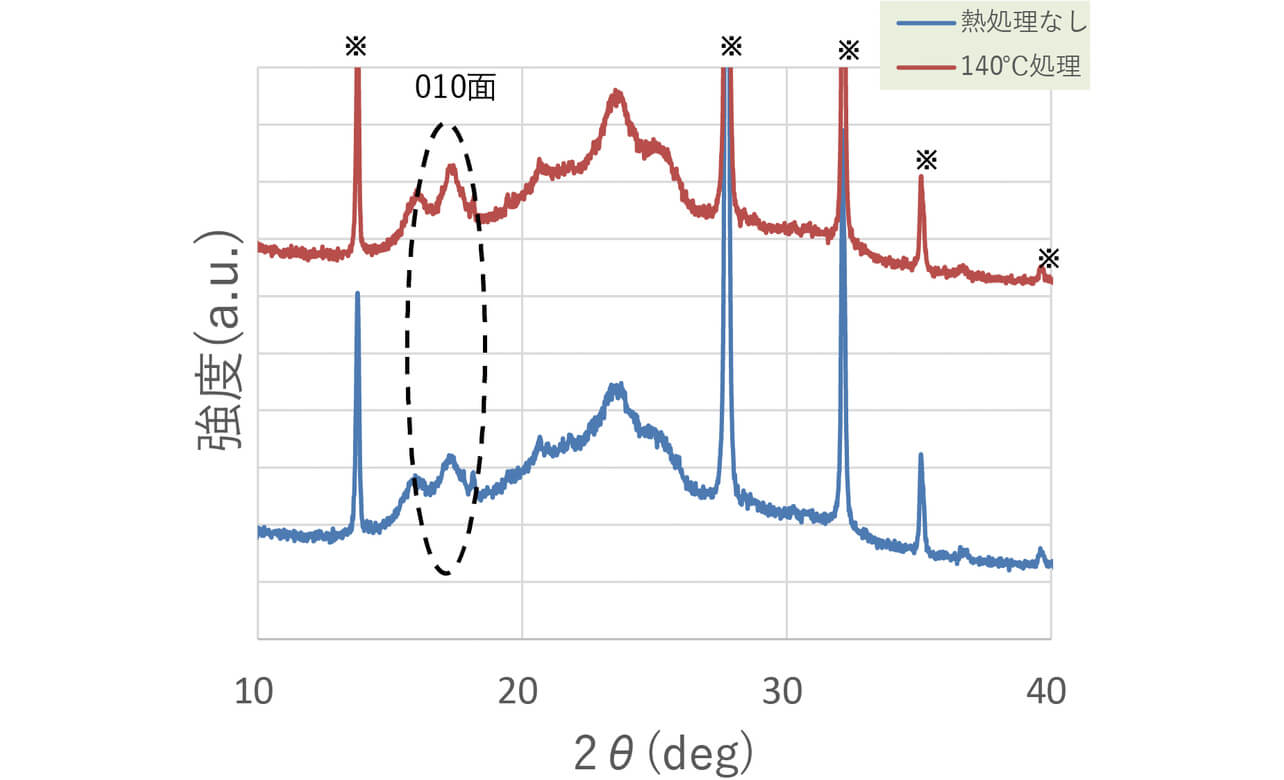

前節におけるガラス転移点の相転移が抑制される要因を明確にするため、X線回折を実施した。図8に熱処理条件が異なる試料(表2に示す熱処理なし(試験片A)、熱処理あり140℃(試験片B))のX線回折パターンを示す。ポリエステル系高分子のα 結晶に由来するピークが2θ=15~25°付近に確認された。なお、鋭角なピークはガラスフィラーや添加剤に由来するピークである。

(注意:※はポリエステルに含まれるガラスフィラーや添加剤に由来するピーク)

今回、ポリエステルの特徴なピークである17.3°付近の(010)面をもとに議論していく4)。このピークは、熱処理を行うことで、このピークがシャープになり、半値幅5)が0.940から0.858に減少した。

さらにこの半値幅をもとに式1を用いて、結晶サイズを計算した。結晶サイズは熱処理前が8.5nm、熱処理後が9.6nmとなった。従って、熱処理によって10%程度結晶サイズが粗大化した。つまり、ポリエステル系高分子は熱処理によって結晶サイズが粗大化するため、成型品自体の寸法が変化することが示された。

3.2 考察

熱を加える際、熱処理(前処理)を行うことで、1回目と2回目の線膨張量が同じ傾向であるのに対し、熱処理(前処理)を行わないと線膨張量の傾向が変化した。これはX線回折の結晶サイズの粗大化で説明することができる。加熱によって結晶サイズが粗大化することで高分子間の自由体積が減少し、密度が高くなることで線膨張量の傾きが減少する。熱処理(前処理)の実施により、その後の加熱による結晶サイズの変化は生じないため、線膨張量の傾向が変化しない。一方、熱処理(前処理)がない状態で加熱すると結晶サイズが粗大化し、線膨張量の変化が生じた。この結果から、成型品の熱処理(前処理)有無による寸法変化の違いが結晶サイズ粗大化による線膨張量の変化に起因すると特定することができた。高次構造レベルで解釈をすると、熱処理により、ポリエステル系高分子の結晶化サイズが粗大化し、ガラス転移点の影響を受けなくなる。そのため、寸法変化を伴わない可逆的な変化をする。

4. むすび

リレーやスイッチなどの機構デバイスで使用されるポリエステル系高分子の成型品は、熱が加わることで寸法変化が生じるため、成型品寸法の熱的安定化が重要である。本稿では、成型品(部品寸法測定用)部品の加熱による寸法変化の挙動から熱処理(前処理)による寸法安定化の可能性を見出し、その原因追及を行った。線膨張量測定やX線回折を用いてポリエステル系高分子の高次構造解析技術を用いて寸法変化と高次構造解析との関係を明確にした。具体的には熱処理前後の線膨張量測定とX線回折から、高次構造がもたらす熱的性質の違いを明らかにした。結論として、ポリエステル系高分子は高温にさらされることで結晶サイズが粗大化する。事前に熱処理を行うことでポリエステル系高分子の結晶サイズが粗大化することで、高温域での寸法変化が安定し、製品品質の向上が期待できる。今後は、他の結晶性樹脂に技術展開することで、他製品の品質向上に努める。

参考文献

- 1)

- 山尾忍.熱可塑性樹脂の基礎.エレクトロニクス実装学会誌.2004, Vol.7, No.2, p.186-193.

- 2)

- 早田和也,横手康浩,竹ヶ原郁夫.異方性材料を用いた樹脂部品の熱変形予測技術.OMRON TECHNICS.2020, Vol.52, No.1, p.92-98.

- 3)

- 松下裕秀.高分子の構造と物性.初版,講談社,2013, 560p, 978-4-06-154380-5.

- 4)

- プラスチック成形加工学会.プラスチック成形品の高次構造解析入門.初版,日刊工業新聞社,2006, 192p., 978-4-52-605604-8.

- 5)

- コニカミノルタジャパン株式会社.“測定波長間隔・半値幅”.仕様表から読み取れる大切なこと。-3. 2011. https://www.konicaminolta.jp/instruments/knowledge/color/section4/05-3.html, 2022,(参照2022-02-25).

本文に掲載の商品の名称は、各社が商標としている場合があります。