制御機器に同居したITアプリケーション環境の提案

- IoT技術

- アプリケーションプラットフォーム

- アプリケーションフレームワーク

- PLC

近年、生産現場では、制御機器の生み出すデータを活用し、情報処理技術を活かした生産性や歩留りの向上、生産立ち上げ期間の短縮といったニーズが増えてきている。

そのニーズは多様化しており、また、情報処理技術は向上し続けることから、現場のニーズに素早く対応し、かつ最新の情報処理技術を用いたアプリケーションを導入できる環境が求められている。

さらに、従来の手段では、一度情報処理層にデータを持ち出すことでIT技術者の手によるデータ解析などが行われており、生産現場でのタイムリーなデータ活用が困難であった。

そこで我々は、コントローラ内部に制御と同居した情報処理のためのアプリケーションプラットフォームを組み込み、さらに生産現場で柔軟にかつ強力なアプリケーションを開発するためのアプリケーションフレームワークを提案する事で、制御によって生み出される質の良い高精度データを生産現場において収集・活用できるようにした。

1. まえがき

従来、ファクトリーオートメーション(以下、FA)では、データベース接続やFA分野におけるデータ交換方法の国際標準規格であるOPC UAなどを用い、制御機器が生成するデータを情報処理層に取り込み、情報処理技術(以下、IT)を活用して生産改善に活かしてきた。しかしながら、近年、装置を制御するコントローラが高速・高精度化し、データ更新周期の短縮による同期したデータへのアクセス可能時間の減少や単位時間当たりのデータ量の増大による通信負荷の増大、およびデータアクセス負荷の増大による制御周期への影響など、制御周期に同期したデータを漏れなく情報処理層に取り込むことは困難になって来ている。

また、この様な高速・定周期でサンプリングされた質の良い高精度データ(以下、質の良い高精度データ)の活用には高度なITスキルが必要であることが生産現場における改善活動でのデータ活用の妨げになっており、生産現場における継続的改善といった現場の強みを十分に活用できていない。

一方、オムロンが開発したAI搭載マシンオートメーションコントローラ(以下、AIコントローラ)では、コントローラに時系列データベース(以下、TSDB)と呼ばれる高速に高精度なデータを収集・蓄積するデータベースを搭載しており、蓄積したデータを解析し、解析結果から生成したAI機械学習モデルによって外れ値を検知することにより予知保全などのアプリケーションを実現している1)。

しかし、第四次産業革命2)を目指す取り組みが加速する中、生産現場でのデータ活用の取り組みは、AIコントローラが実現しているAIを使ったアプリケーションにとどまらず、様々なアプリケーションが構想・提案されている。

オムロンも、現場データ活用サービス「i-BELT」を立ち上げ、生産現場におけるデータ活用の取り組みを加速させている3)。また、知能化セルライン(Cell Line Control system 以下、CLCS)では、人の判断や作業を支援するために、様々なデータの連携が必要とされている4)。さらに、オムロンが進めている様々な共創において、お客様独自のアプリケーション(データ活用手段)を実現するためにコントローラが生み出す質の良い高精度データとデータを扱うための情報処理環境が必要とされている。

本稿では、生産現場でのデータの活用を目的とし、従来制御を主としてきたコントローラに、質の良い高精度データを収集しITを使って活用するための能力を付与するための設計と、現場で時系列データを活用するアプリケーションを創り出す活動(以下、アプリ創造活動)を支えるアプリケーションフレームワークについて述べる。

アプリケーションフレームワークは、既存のオムロンのコントローラの一つであるデータベース接続CPUユニット(以下、DBモデル)を拡張し、プロセス間通信を用いた変数アクセスAPIとJava実行環境を利用する事で、コントローラ内で動作する様々なITアプリケーションを開発・実行するための仕組みを構築、制御への影響を抑えながら、コントローラの制御周期と同期した質の良い高精度データを利用した様々なアプリケーションを実行可能とすることを目指す。

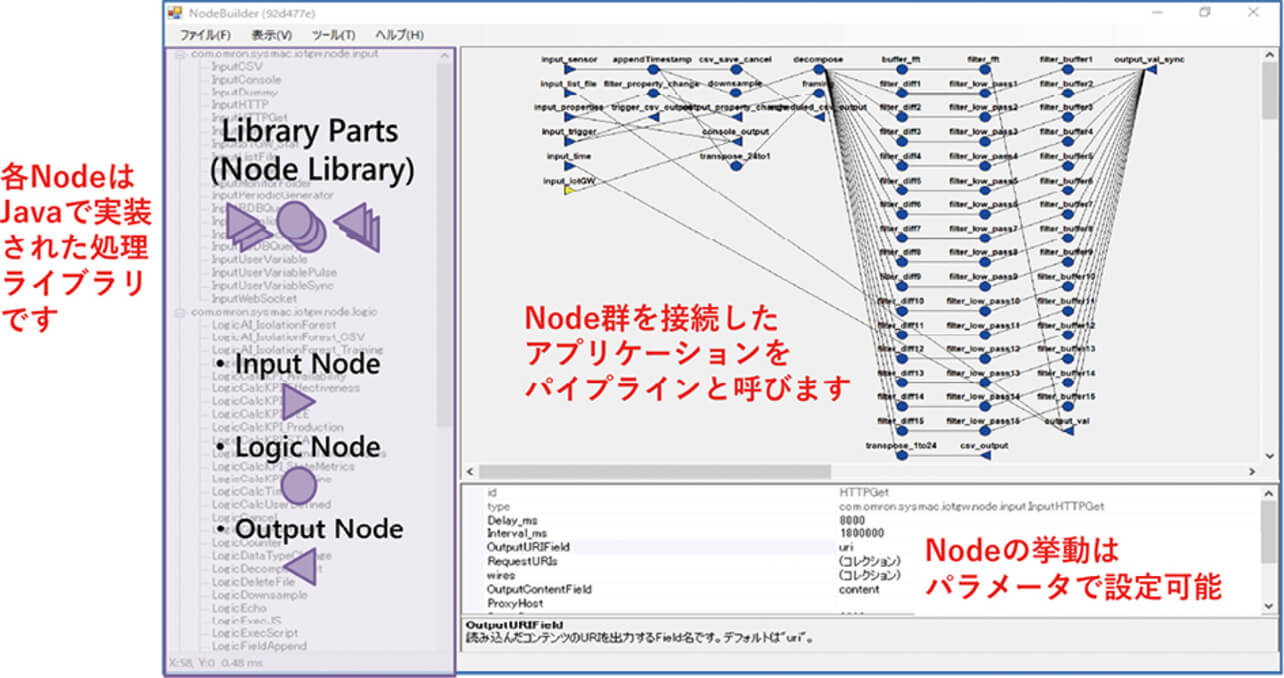

また、データ処理に特化したアプリケーションを作成するためのパイプラインアプリケーションフレームワークを提案し、機能毎に用意されたNodeと呼ばれるソフトウェア部品を選択し、そのつながりを定義することで、ITスキルの高くない現場作業員が、データの取得・処理・フィードバックを行えるアプリケーションを容易に実現できるようにした。

2. 課題

2.1 情報処理との共存による制御への影響

製造現場で用いられるコントローラは、あらかじめ定められた順序に従い制御を行うシーケンス制御やモータの位置制御を行うモーション制御などを行う制御機器である。オムロンのコントローラの場合、その制御周期は0.125 msから数msであり、高速・高精度制御をリアルタイムに実行している。

コントローラ内で情報処理を実行する場合、情報処理による影響で制御プロセスの実行時間にばらつきが生じると、制御が正しく行われなくなる。そのため、コントローラ内で情報処理を実行するにあたっては、制御周期を乱さないことが必須の要件となる。

一方、AIに代表される高度なデータ解析には、コントローラの高速な制御周期と同期した高精度な時系列データが必要であるが、従来の手段では収集間隔が数ms程度にとどまり、かつ収集間隔のゆらぎが存在したため、要件を満たすことができなかった。

2.2 ITのFA現場への適用

生産現場では、ITに習熟した要員が常に存在するわけでは無い。そのため、生産現場の日々の改善活動において、ITを使ってコントローラが生み出すデータを活用するためには、ITに不慣れな現場作業員でも容易にITを活用できるような仕組みを用意する必要がある。

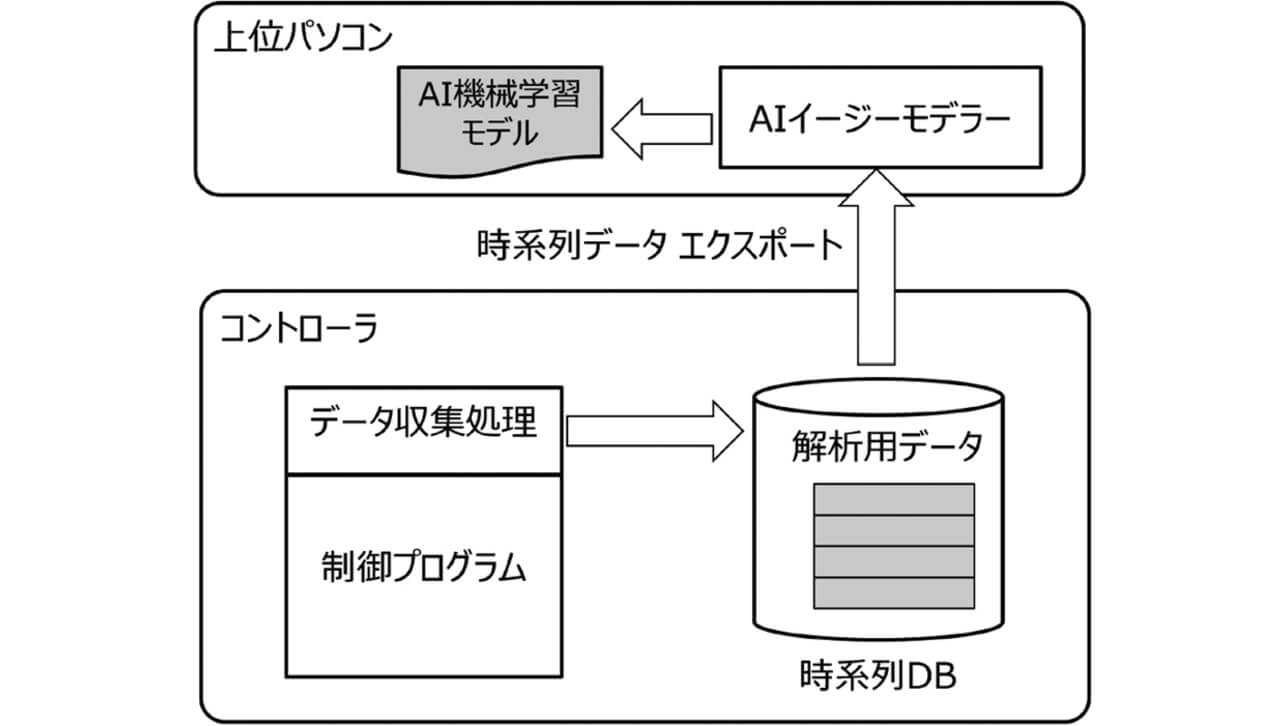

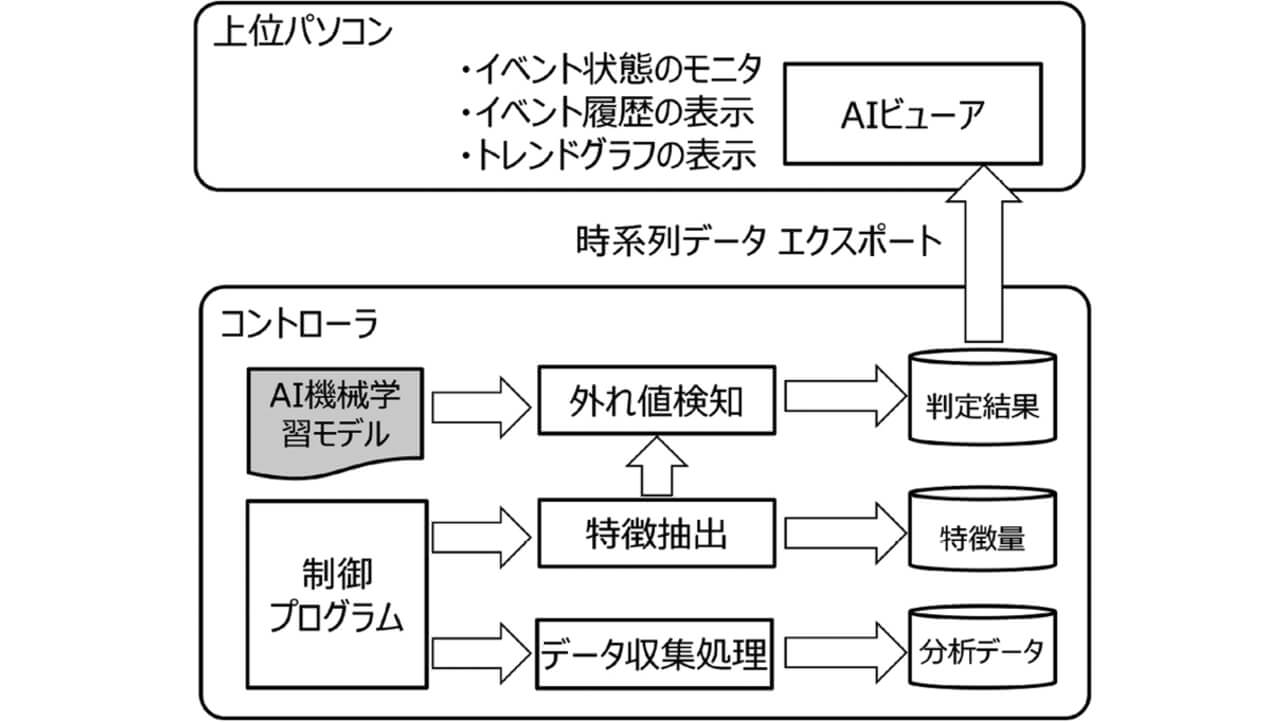

例えばAIコントローラでは、解析用データを収集し、AI機械学習モデルを作成、AIによる外れ値検知を高速に行い、装置の故障を予測することなどが可能であるが、現場に適用する際には収集対象データの選択やAI機械学習モデルの作成などに高度なIT知識が必要である(図1、2参照)1)。

一方、FAに不慣れなIT技術者には、FAに特有の知識を有していなくてもITをFAに適用できる仕組みが必要となる。

3. 技術内容

3.1 アプリケーションプラットフォーム

本稿では、制御を専門とする従来のコントローラに対し、制御周期に影響を与えることなくコントローラ内での情報処理アプリを実現する手段を提案する。

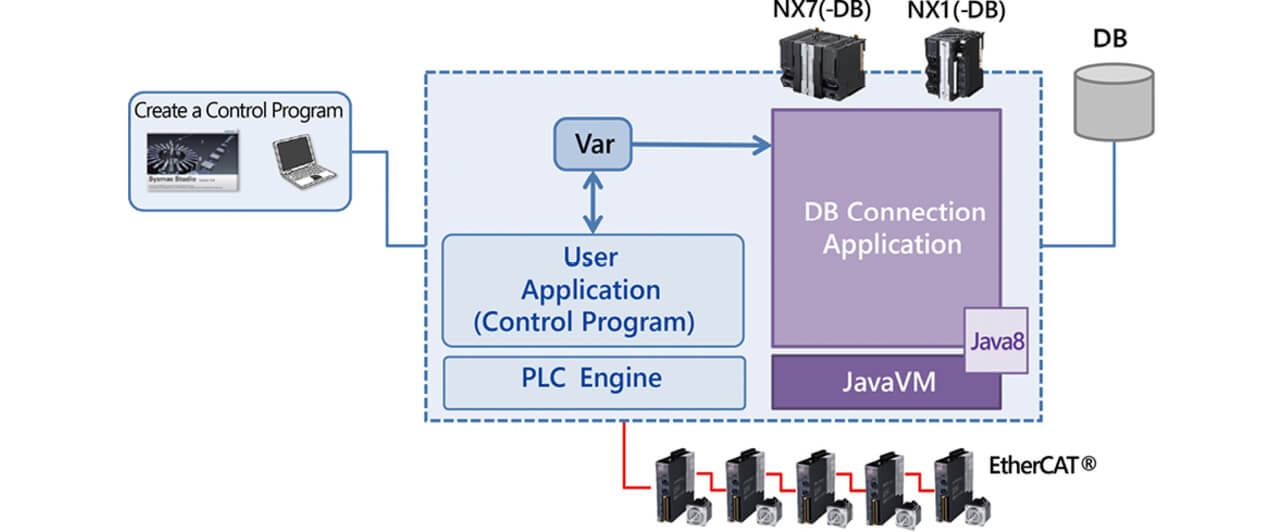

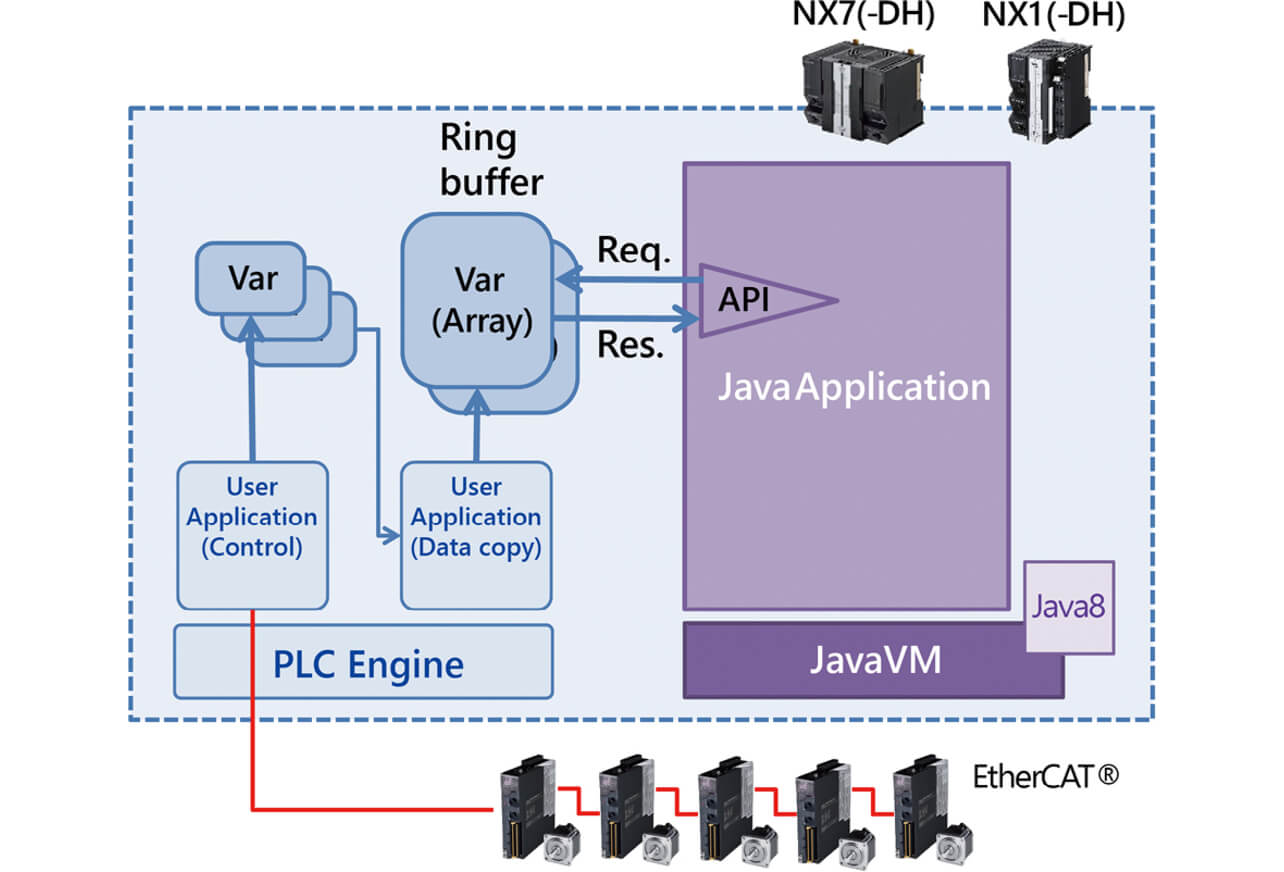

従来のコントローラでは、PLC Engineによるリアルタイム制御を実現し、その中のDBモデルでは、Java VM上で動作するDB Connection Applicationを搭載してリレーショナルデータベース(以下、DB)接続機能を実現している(図3参照)。

DBモデルでは、プロセス間通信を用いた変数アクセスAPIとJava実行環境を活用することで、非同期プロセスをJavaに集約し、Javaの実行優先度を低くすることで制御に与える影響を抑えながら、コントローラからDBへのデータ入力や、ストアドプロシージャを使用したDB操作を行うアプリケーションを実現している。

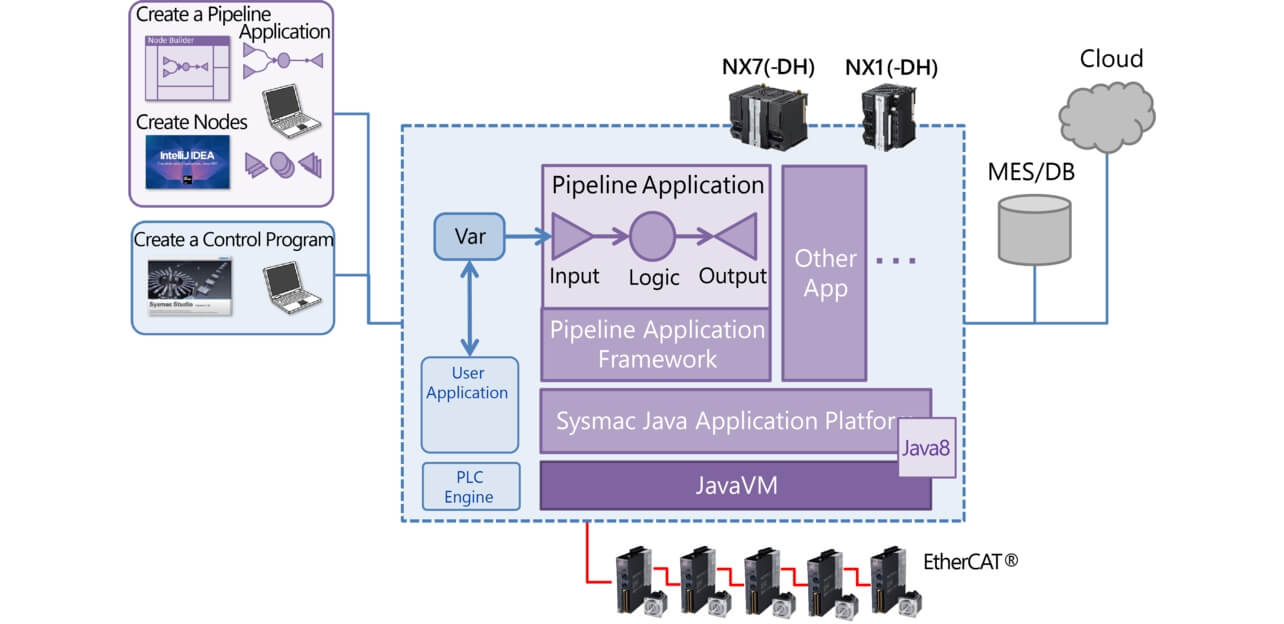

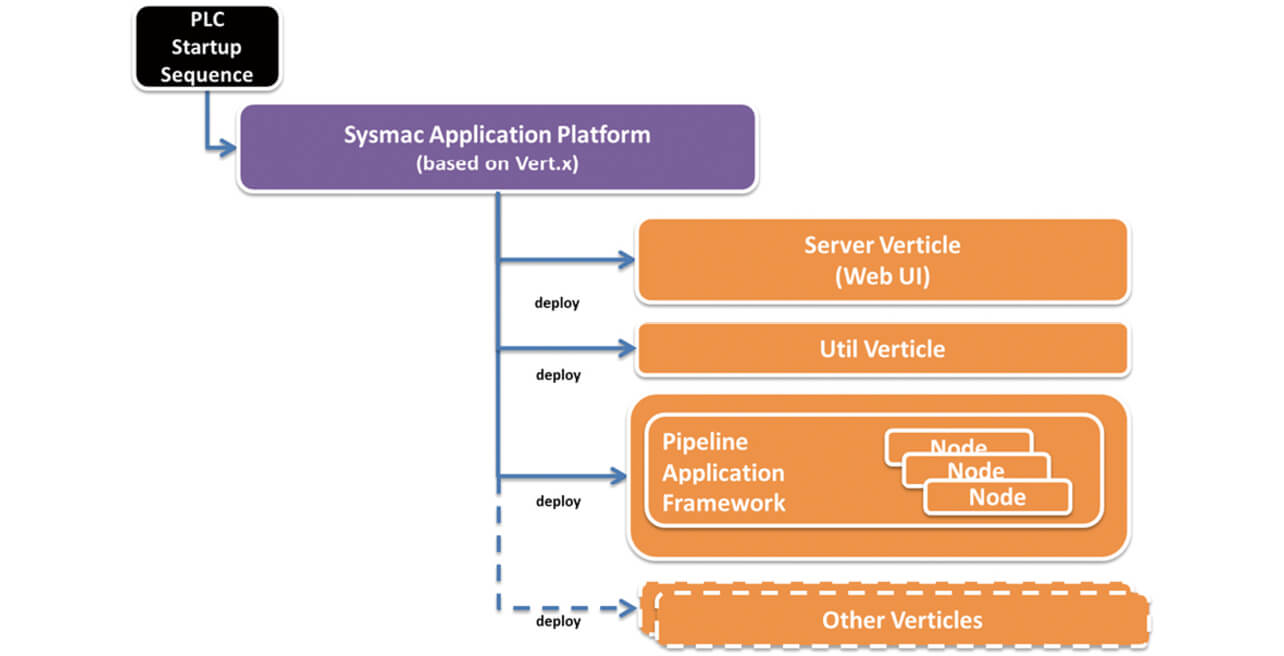

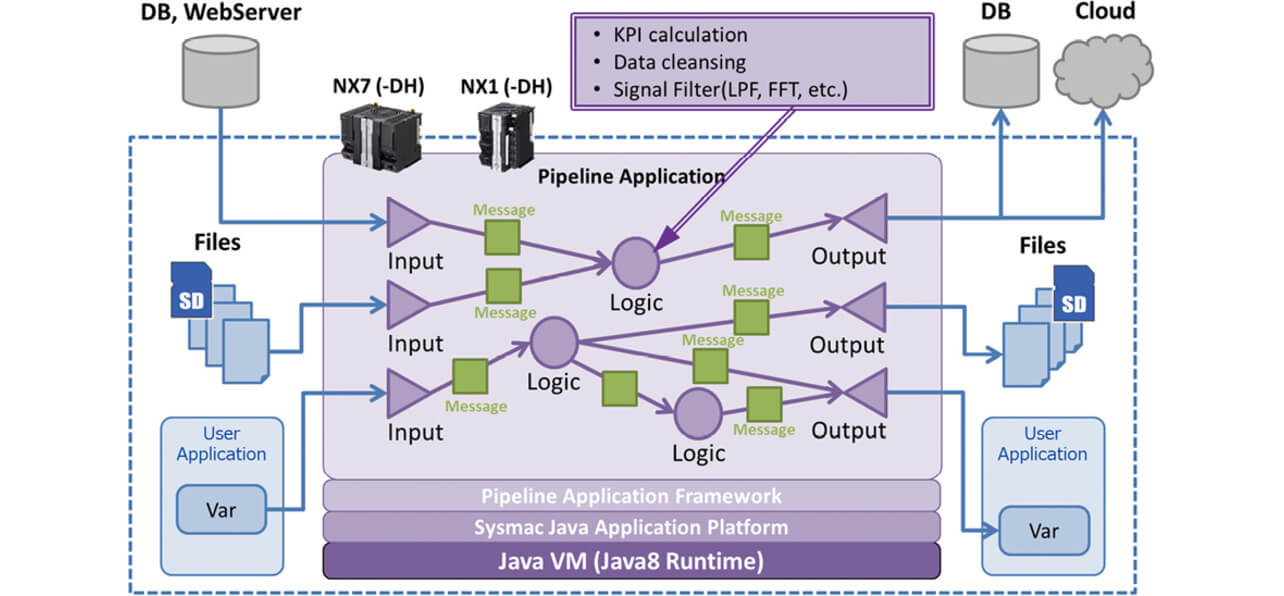

本稿で提案する手段の適応例として、DBモデルを拡張し、制御と同居しながらIT処理を実行しつつコントローラが実現している高速・高精度な制御に影響を与えることなく、コントローラ上で動作するアプリケーションを実現するためのSysmac Java Application Platform(以下、アプリケーションプラットフォーム)を開発した。アプリケーションプラットフォームは、DBモデルの既存のJava実行環境を活用し、JavaベースのアプリケーションプラットフォームとしてJava実行環境上に構築した。アプリケーションプラットフォームでは、Pipeline Application Framework(以下、パイプラインアプリケーションフレームワーク。詳細は3.2章で説明)を含む、Javaで実装された様々なアプリケーションを実行・管理できる(図4参照)。

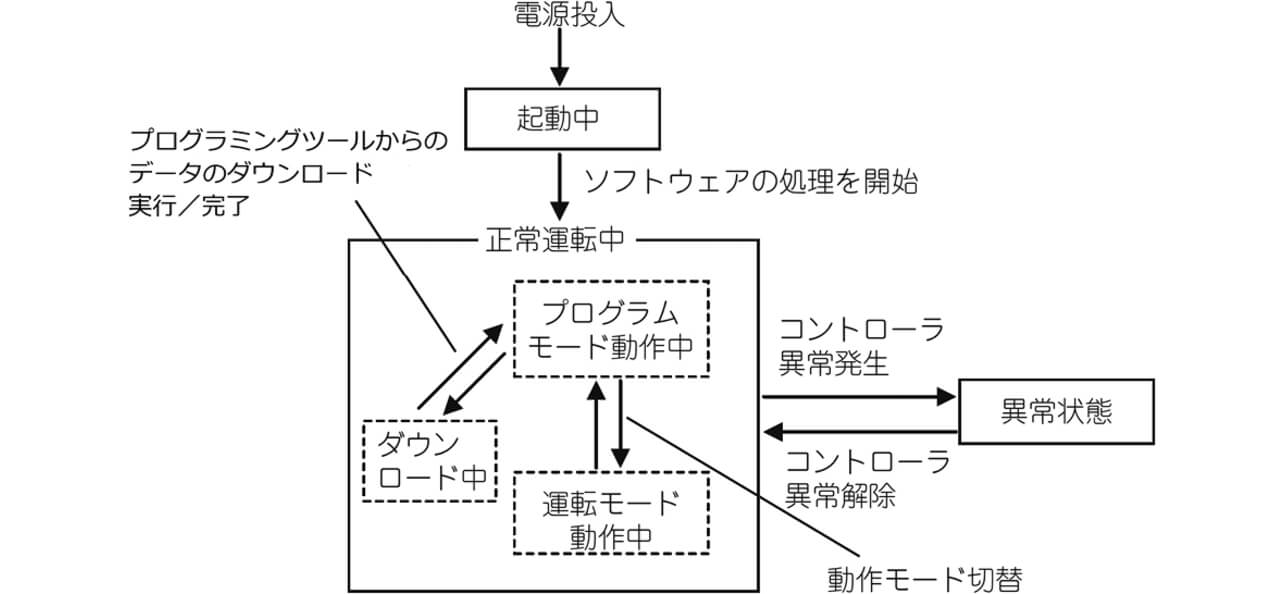

アプリケーションプラットフォームは、オープンソースソフトウェア(以下、OSS)のVert.x5)を利用し、コントローラが起動しアプリケーションプラットフォームが起動した後はコントローラの状態やモードに関係なく独立してアプリケーションを実行できる(図5、6参照)。

アプリケーションは、Vert.x上で動作するVerticle(Vert.xで管理されるアプリケーションの実行単位)として実装する事で、コントローラ内でJavaアプリケーションとして動作する。よって、OSSを含めた様々なJavaライブラリを利用したアプリケーションをコントローラ上で実現することができる(Javaプログラムからネイティブライブラリにアクセスするための手段であるJNA/JNIを使う事でC言語などを用いて実装されたライブラリも利用可能)。

アプリケーションプラットフォームは、制御に影響を与えないようするために、制御を実行するプロセスよりも優先順位の低いプロセスとして実行される。アプリケーションはアプリケーションプラットフォーム上で動作するため、制御を実行するプロセスの空き時間で非リアルタイムに実行され、制御プロセスの実行を妨げない。

また、アプリケーションプラットフォームでは、コントローラ内部の制御リソースへのアクセス制限を行うことで、アプリケーションが制御プロセスのリソースアクセスを妨げないようにした。

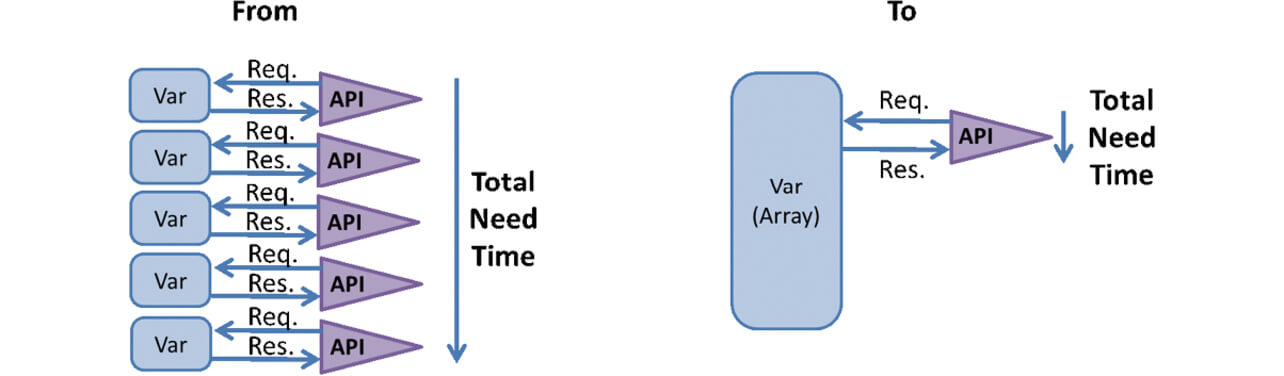

さらに、既存の変数アクセスAPIを拡張し、かつ制御プロセスで実行されるプログラムと連携する仕組みを取り入れる事で、アプリケーションからより高速に制御周期と同期したデータを収集できるようにした。変数アクセスの際、コントローラが提供しているAPIでは、プロセス間通信のコマンド―レスポンスのプロトコルが用いられており、1変数アクセス毎のオーバーヘッドが大きい。そこで、収集対象の変数を制御プロセスで実行されるプログラムで一時的に配列に保存し、収集対象を配列にすることで、実質的な1変数当たりのオーバーヘッドを小さくした。この時、コントローラ内部での通信であることから、大量の変数データを受信した場合に要する時間は十分小さく、全体の時間を削減できる(図7、8参照)。

3.2 パイプラインアプリケーションフレームワーク

本稿で提案する手段の適応例として、高度なITスキルを持たないFA技術者が、必要な機能の組み合わせとパラメータの設定のみで必要なデータの収集・処理・出力を行うパイプラインアプリケーションフレームワークを開発した。

パイプラインアプリケーションフレームワークでは、データを入力し、入力したデータを加工・処理し、加工・処理した結果を出力できるパイプラインアプリケーションを実現できる。

また、パイプラインアプリケーションフレームワークでは、データ入力(Input:図9の右向き△)・データ処理(Logic:図9の〇)・データ出力(Output:図9の左向き△)の3種類の機能を、それぞれInput Node、Logic Node、Output NodeといったNodeという形でソフトウェア部品化し、GUIツールを使用してNodeの定義とNode間の関係の定義を行う事で、入力したデータをメッセージ(Message:図9の□)として受け渡し、処理した上で出力するアプリケーションを簡単に実現・変更できる(図9、10参照)。

さらに、FA現場技術者が活用したいITをIT技術者がNodeという形で開発することで、新しい機能をアプリケーションとして容易にFA現場に導入することができる(IT技術者とFA現場技術者の橋渡しを実現)。

アプリケーションプラットフォームとパイプラインアプリを活用することで、様々な用途のアプリケーションを実現することができた。実現したアプリケーションの詳細は5.章に記述する。

4. 検証(制御性能への影響と性能)

4.1 制御性能への影響の検証

制御性能への影響を検証するために、オムロンのコントローラであるNX102およびNX701において、本稿の技術を搭載したNX102/NX701 データベース接続CPUユニットの時系列データ収集システム搭載商品(以下、TSDCモデル)でデータ収集を実行した場合のタスク実行時間への影響を検証した。

TSDCモデルでデータ収集を実行しなかった場合とデータ収集を実行した場合のベンチマーク用の制御プログラムにおけるタスク実行時間(最大/最小/平均/標準偏差)を測定し、比較した。NX701では制御周期を1msとして4008サイクル実行、NX102では制御周期を2msとして9855サイクル実行し測定を行った。測定結果は下表の通りである(表1、2参照)。

| データ収集 非実行時 |

データ収集 実行時 |

差 | |

|---|---|---|---|

| 最大 | 1060.205 | 1097.815 | 37.61 |

| 最小 | 698.495 | 699.665 | 1.17 |

| 平均 | 789.339 | 866.413 | 77.074 |

| 標準偏差 | 53.448 | 65.081 | 11.633 |

| データ収集 非実行時 |

データ収集 実行時 |

差 | |

|---|---|---|---|

| 最大 | 622.05 | 702.664 | 80.614 |

| 最小 | 584.47 | 586.075 | 1.605 |

| 平均 | 598.50 | 602.995 | 4.495 |

| 標準偏差 | 5.85 | 8.444 | 2.594 |

測定結果から、データ収集実行時はデータ収集非実行時と比較して、タスク実行時間の最大/最小/平均/標準偏差が少し大きくなることが確認できた。

一方、NXシリーズCPUユニットの場合、タスク実行時間の最大値の目安の計算式は、コントローラのマニュアルから、

([タスク実行時間の平均値]+([タスク実行時間の平均値]-[タスク実行時間の最小値]))×1.2+25μs

と定義されている6)。

そこで、TSDCモデルでデータ収集を実行した場合のタスク実行時間の最大値の目安を計算し、計算結果が制御周期を超えないことと測定した最大値が計算結果を超えないことを確認した。

計算式にそれぞれのデータ収集実行時の測定結果を代入すると、NX102では、

( 866 μs+(866 μs-699 μs))×1.2+25 μs=1264 μsとなり、制御周期の2000μsを下回り、かつデータ収集実行時の最大値 1097 μsはこれを下回っている。

また、NX701では、

(602 μs+(602 μs-586 μs))×1.2+25 μs = 766 μsとなり、制御周期の1000μsを下回り、かつデータ収集実行時の最大値 702 μsはこれを下回っている。

このことから、データ収集の影響で制御実行時間とばらつきが増大するものの、制御周期のリアルタイム性を損なうものではないことを確認できた。

4.2 データ収集性能の評価

3.章で説明した技術を用いたTSDCモデルでは、制御周期に影響を与えることなく制御周期に同期したデータ収集を実現できた。TSDCモデルの詳細は5.1章で記述する。既存の商品であるDBモデルとTSDCモデルの収集性能を(表3)に示す。

| 収集性能 | ||

|---|---|---|

| TSDCモデル | DBモデル | |

| NX701 | 4 KB/ms | 2 KB/ms |

| NX102 | 0.4 KB/ms | 0.25KB/ms |

今回開発した技術では、時系列データの収集を制御プログラムで配列としてバッファリングし、バッファリングされたデータを制御の空き時間を用いてアプリケーションに一括で取り込むことで、質の良い高精度データを制御に影響を与えることなく取得・活用することを実現できた。

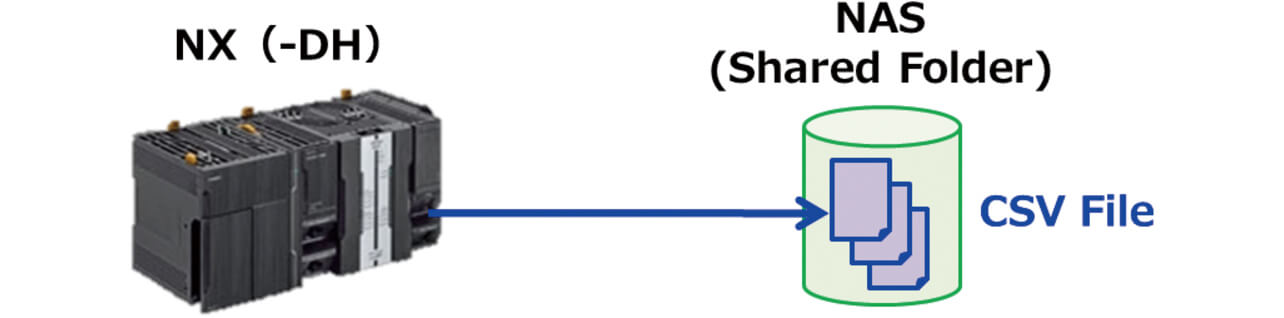

TSDCモデルでは、コントローラにNASを接続し、コントローラで収集した時系列データをCSVファイルとしてNASに保存する(図11参照)。

5. 効果(アプリ創造活動)

5.1 アプリ創造活動からの商品化サイクル

制御性能に影響を与えることなく、コントローラで時系列データの収集・活用が可能になったことで、本稿で提案する技術を使ったアプリケーションが、様々な製造現場のデータ活用の共創に用いられた。

その一つとなる自動車業界顧客における共創では、本稿で提案した技術を使用する事で、高速制御と同時に高速制御で生じる質の良い高精度データを、制御周期に影響を与えることなく収集し、コントローラから直接NASに保存、顧客アプリで解析し、その結果を制御にフィードバックするシステムを実現できた。その結果、一つのコントローラでのコストダウンと立ち上げ効率・保守性向上を実現した。

本共創の結果、アプリケーションの有用性が確認できたことから、用途限定商品としてデータベース接続CPUユニット 時系列データ収集システム搭載商品(TSDCモデル)の商品化を行った。

この様に、TSDCモデルの商品化では、共創・アプリ創造活動を通じて既に顧客現場でその有用性が証明されていることから、通常の商品開発における工程の一部を省略することができたため、比較的短期間でリリースを行い、複数顧客へ展開することができた。

さらに、継続して行われている共創では、TSDCモデルを拡張した新たなアプリケーションを開発し、新しい顧客への展開を実現するというアプリ創造活動からの商品化サイクルを実現できた。

5.2 現場データ活用サービス(i-BELT)

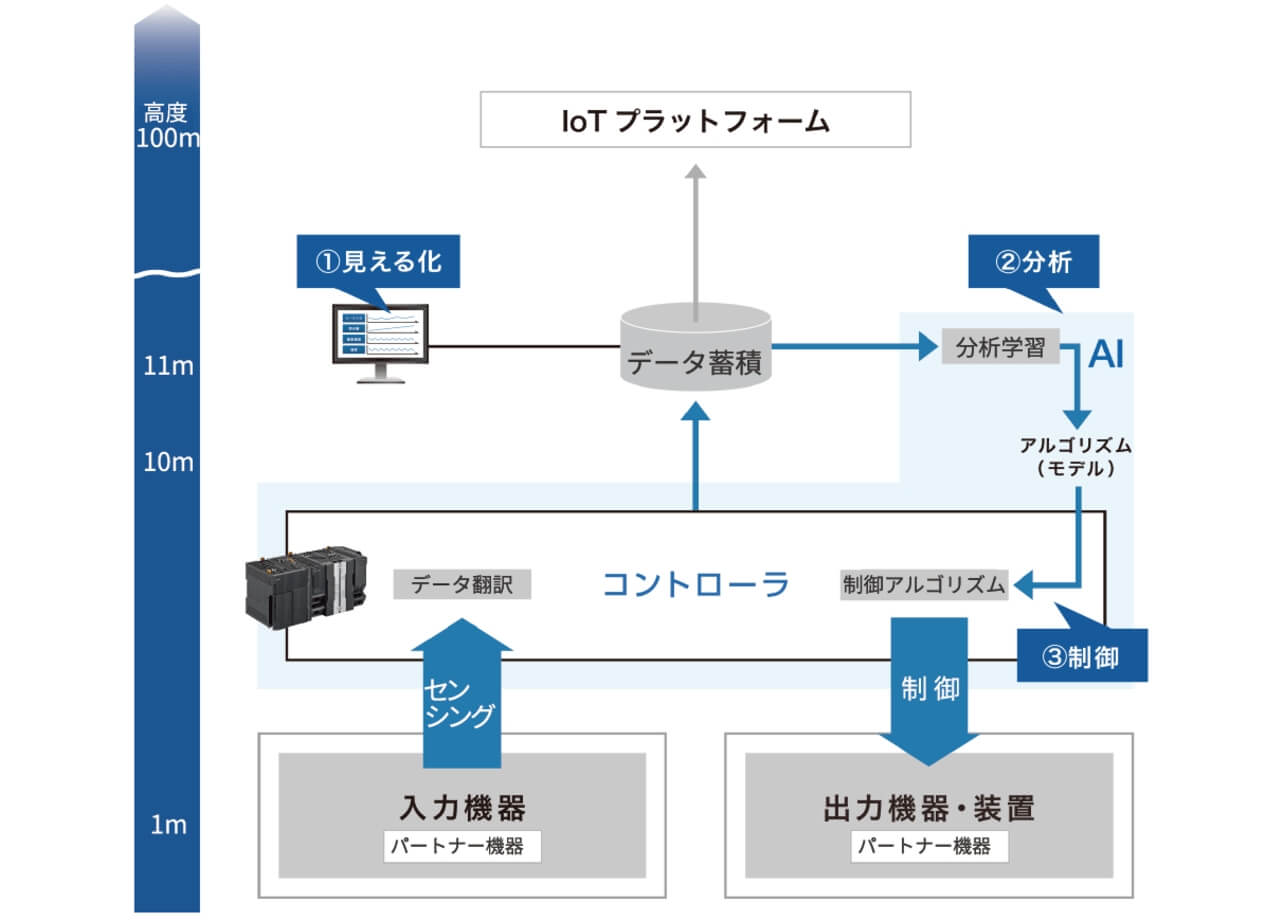

オムロンでは、オムロンのユニークなデータ活用サービス「i-BELT」を提供している。「i-BELT」は、生産現場にあるデータを活用し、その収集から見える化・分析・制御をお客様の課題に寄り添い、共に解決する共創サービスである(図12参照)。

本稿で提案した技術を用いることで、収集された制御データは、一つのコントローラ内の利用にとどまらず、他のコントローラの制御データや情報データと結びつけて、より広範囲なデータ解析が可能になる。

5.3 データを活用した歩留り改善(社内共創)

社内共創の例では、本稿の技術を用いることで、歩留り改善のためのデータ解析に必要な、上位システムのデータなどの様々な関連するデータの紐づけ(トレース・結合・演算)を容易に実現することができた。その結果、識別コードを付与した生産条件、検査結果情報に加えて、製品一つ一つに紐づいたILO(Input-Logic-Output)データを記録しトレースを行う事で、データ分析に基づく因果特定と結果のコントロールが可能となり、検査工程での不良排除ではなく、生産工程における前工程での不良排除が実現できた。また、部品の寸法のばらつきに応じて良品となる組み合わせを、再帰的に求めることができた。

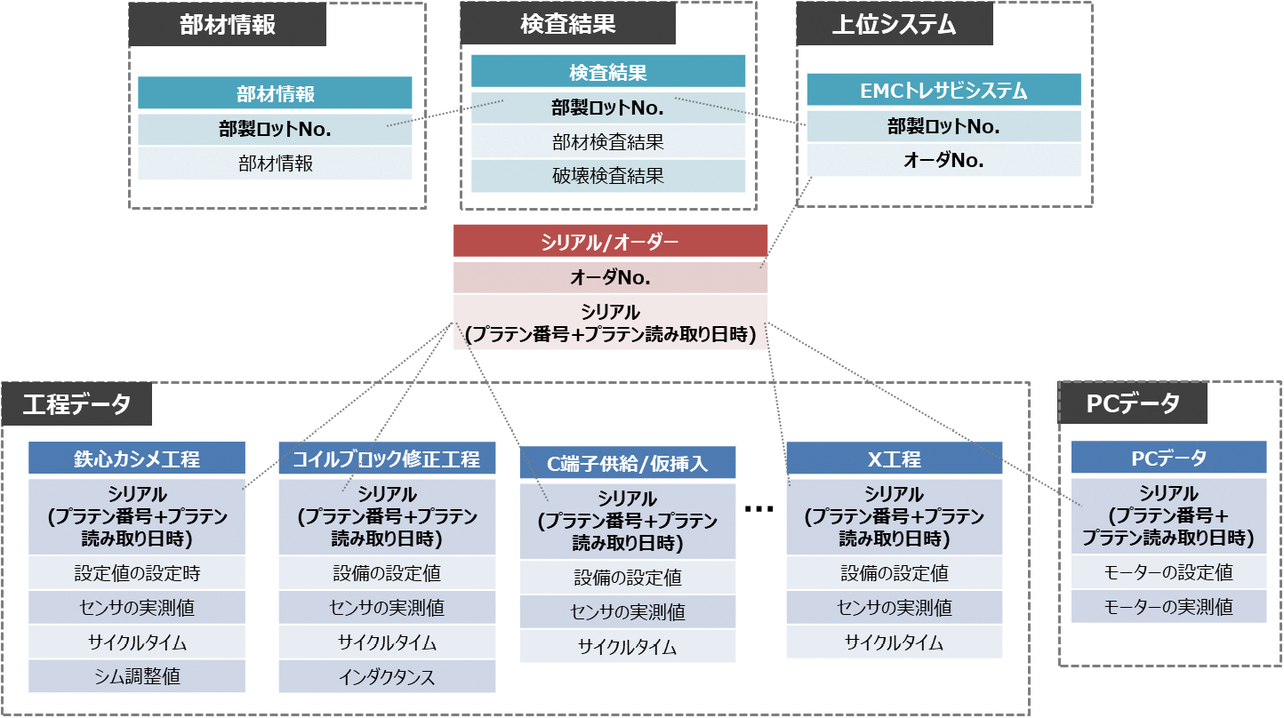

本稿で提案した技術を用いることで、前工程での不良品排除を達成するために必要な、工程の増減に柔軟に対応し、かつ複数工程間トレース可能なデータを一元化するシステムを実現できた。コントローラに情報処理機能があることで、部材情報、検査結果、上位システム、工程データ、PCデータからなるデータ構造(図13参照)を一元管理できるようになった。

5.4 Cell Line Control System(CLCS)

市場ニーズの多様化や需要変動の拡大など、難易度を増していくモノづくりに対し、熟練作業者は不足している。また、収益構造の見直しに伴う生産移管も加速し、作業者の早期育成や工程管理の徹底といった、4M変動管理が複雑化している。この様な変種変量生産に対応するには、作業者に多くの判断が求められ、人手だけに頼ったままでは、作業習熟度のばらつきにより、品質担保に限界がでる。リスク管理においても、不良品を流出させてしまった場合の影響範囲の特定や、良品を証明できる情報がすぐに出せるよう、対策が必要となる。

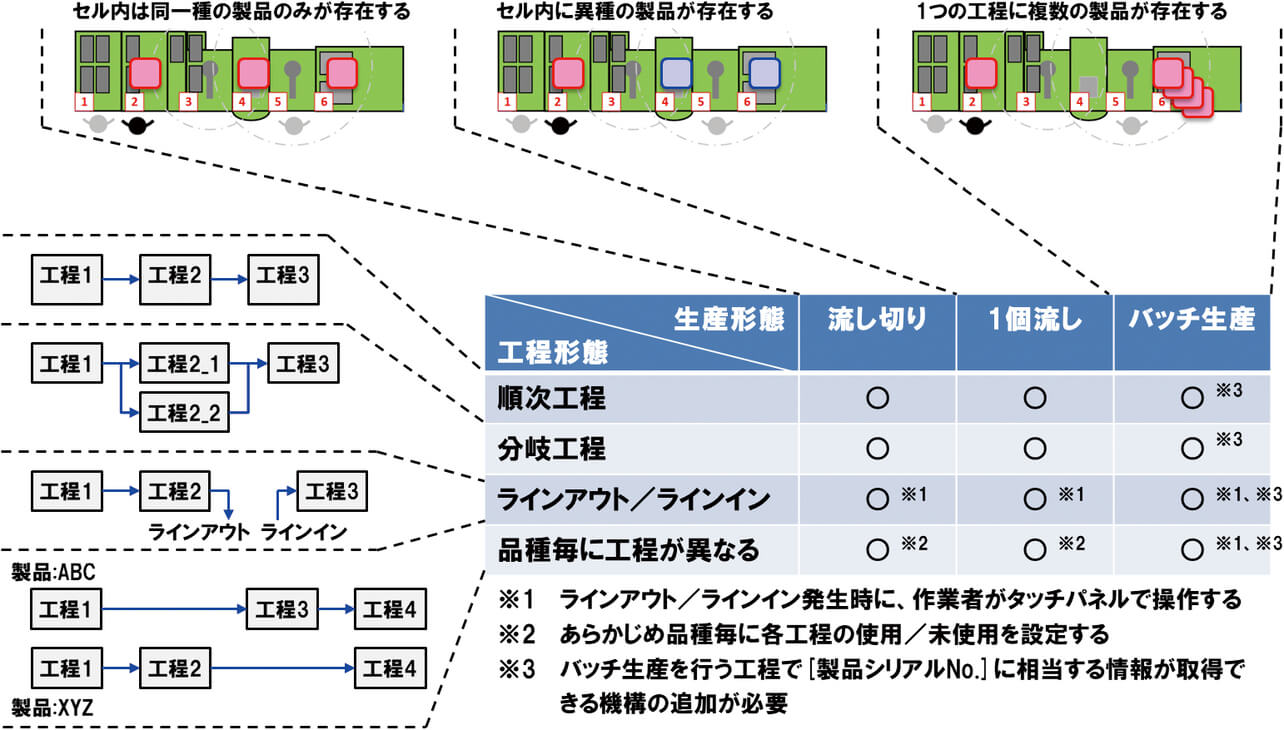

オムロンが提供するCLCSでは、工程管理トレーサビリティの導入と、デジタル作業指示による判断レス化で製品・作業の品質管理と、非熟練者でもミスのない作業を実現する。

本稿で提案する技術を用いることで、製品トレース情報と工程・作業トレース情報の一元化による工程品質管理を容易に実現することができた。また、工程や作業者の状態などの製造情報を製品に紐づけて一元管理し、カン・コツに頼らない品質ばらつき要因分析による工程改善を実現できた(図14参照)。

5.5 クラウド環境への拡張と業界標準プロトコルへの拡張

本稿の技術を用いることで、NXコントローラに容易にクラウド接続性を付与することができた。

Azureでは、Azure接続に必要なライブラリを公開しているが、本稿の技術を用い、公開ライブラリを取り込んでNodeを開発することで、短期間でAzure接続アプリを実現し、Azure認証7)を取得することができた(カタログには非掲載)。

同様に、AWS IoT8)やMindSphere9)といったクラウドへの接続機能やHermes Standard10)の様なFAで用いられる標準通信プロトコルを容易にコントローラ上に搭載することができた。

6. むすび

近年、生産現場では、制御機器の生み出すデータを活用し、情報処理技術を活かした生産性や歩留りの向上、生産立ち上げ期間の短縮といったニーズが増えてきており、現場のニーズに素早く対応し、かつ最新の情報処理技術を用いたアプリケーションを導入できる環境が求められていた。

さらに、従来の手段では、高度なITスキルが必要であり、生産現場でタイムリーにデータ活用できる手段が求められていた。

本稿での取り組みにより、コントローラの本来の機能である制御周期に影響を与えることなく、コントローラ自身が生成する質の良い高精度データを活用した生産現場の改善に寄与できる環境をコントローラの内部に実現することができた。

また、この様な環境を活用したアプリ創造活動を通じて、コントローラ自身に情報処理機能を持たせるというアイデアの実現性と有効性を実証できた。

今後も、アプリケーションプラットフォームとしての機能強化や、Nodeによる機能拡張だけでなくパイプラインアプリケーション以外のアプリケーションを開発するための開発環境を追加する事で、より高度で高性能なアプリケーションを実現できることを目指したい。

また、TSDBの移植を含めた変数アクセスの高速化に取り組みたいと考えている。

本技術を活用することで、共創を通じたアプリ創造活動、販売先を限定する用途限定商品化と複数顧客への展開、汎用商品化と汎用展開のサイクルの内、アプリ創造活動から用途限定商品化と複数顧客への展開、さらなるアプリ創造活動のサイクルを実現できた。今後は、汎用商品化につながるサイクルを実現したい。

参考文献

- 1)

- 太田政則,西山佳秀.AI搭載マシンオートメーションコントローラの開発(2).OMRON TECHNICS. 2019, vol.51 No.1, p.45-51.

- 2)

- 総務省,厚生労働省,文部科学省.2018年版ものづくり白書.経済産業調査会,2018, 325p.

- 3)

- オムロン株式会社.“現場データ活用サービスi-BELT”.オムロン制御機器.https://www.fa.omron.co.jp/solution/i-belt/,(参照 2022-01-11).

- 4)

- オムロン株式会社.“トレーサビリティで実現する変種変量生産の品質管理”.オムロン制御機器.https://www.fa.omron.co.jp/solution/proposal/app_006/,(参照 2022-01-11).

- 5)

- Eclipse. Vert.x. https://vertx.io,(参照 2022-01-11).

- 6)

- オムロン株式会社.NJ/NXシリーズCPUユニットユーザーズマニュアル ソフトウェア編.2021, 838p.

- 7)

- Microsoft Corporation.“Azure Certified Device プログラムの概要”.https://docs.microsoft.com/ja-jp/azure/certification/overview,(参照 2022-01-11).

- 8)

- Amazon.com Inc.“IoT(モノのインターネット) - ユースケース別クラウドソリューション”.https://aws.amazon.com/jp/iot/,(参照 2022-01-11).

- 9)

- Siemens AG. “MindSphere”. https://www.plm.automation.siemens.com/global/ja/products/mindsphere/,(参照 2022-01-11).

- 10)

- The Hermes Standard Initiative. IPC-HERMES-9852,(2019).

Microsoft およびAzure は、米国Microsoft Corporation の米国およびその他の国における登録商標または商標です。

Vert.xは、Eclipse Foundation, Inc.の米国およびその他の国における商標もしくは登録商標です。

Java は、Oracle Corporation およびその子会社、関連会社の米国およびその他の国における登録商標または商標です。

EtherCAT は、ドイツBeckhoff Automation GmbH によりライセンスされた特許取得済み技術であり登録商標です。

AWS 商標は、Amazon.com, Inc. またはその関連会社の米国およびその他の国における商標です。

MindSphere は、Siemens AG 商標または登録商標です。

その他、本文に掲載の商品の名称は、各社が商標としている場合があります。