感震センサ検証の精度向上と時間削減を実現する再現ソフトの開発

阪神・淡路大震災・東日本大震災で建物倒壊・火災等による大規模被害が発生した際、早期復旧のためには建物被害状況を細かく把握する必要性が認識され、その新たな手法が求められている1)。オムロンでは長年にわたり地震を検知する鋼球式感震器2)を提供してきたが、この新たなニーズに対応するため、振動解析により建物にどの程度被害が生じるかを数値化するアルゴリズムを搭載し、地震検知精度を向上しつつ取り付け方向に自由度を持たせた感震センサを開発した3)。この感震センサは加速度センサにより振動を取得し演算するため、地震を正確に再現した検証や、地震以外の振動を再現した検証が商品の地震検知精度向上のための最重要ポイントとなる。

地震波形は発生した震源地、エネルギー、そして観測地の条件ごとに違った波形となる。その再現には一般的に大型の加振台装置を使用するが、地震波形すべてに対して再現性の高い振動試験を実施することは時間的・費用的にも容易ではない。そこで、加振台での検証ではなく、感震センサに搭載している組み込みプログラムをコンピュータ上で再現し、かつ仮想的な地震動を与えることのできる再現ソフトを開発した。この開発により従来に比べ、短時間で効率良く感震センサの地震検知精度の検証が可能となった。

1. まえがき

近年多発する大地震によって大規模な建物・構造物の被害が発生しているが、地域社会の早期復旧において被害状況をきめ細かく把握することが非常に重要となっている。災害発生個所をきめ細かく把握することで、復旧が必要な個所を早期かつ的確に判断することが可能となる。そのために、従来の気象庁各拠点における集中的な地震計による地域ごとの震度・被害把握に加えて、各家庭に地震計を設置することにより、建物ごと、家庭ごとの被害把握が可能となる。

オムロンでは、長年地震を検知する鋼球式感震器を提供してきた。メカ式のため消費電力が低く電池消費が抑えられるが、一定の大きな地震を検知するだけであった。また加速度で地震判断するが、加速度と震度の相関は低く動作精度が高くないため、大地震でも地震検知できない場合もあった。地域ごとの震度だけでなく、各家庭でも地震の大きさをそれぞれ取得したいという要求の中で、さらなる地震解析精度の向上を目指し、マイコン(MCU: Micro Controller Unit)で地震の振動を解析し建物被害状況を数値化するアルゴリズムを搭載した感震センサの開発を行ってきた。

開発した地震判定アルゴリズムを検証するためには、加振台と呼ばれる振動を再現する装置で様々な検証を行う必要がある。1つ目は過去に発生した地震を加振台で再現し、感震センサから出力される地震規模を検証する。2つ目は生活環境での振動を再現し、感震センサでの地震誤判断防止を検証する。加振台で地震波形の振動を再現するためには、一般的に大型の加振台装置を使用する。その地震波形は、地震の起こる地域の地盤や地震発生場所との距離など各地域で様々である。このような地域固有の地震波形を高い再現性かつ、あらゆる地域の地震波形に対して実施することは時間的・費用的にも容易ではない。また生活振動は衝撃、すなわち急峻な振動であり、周期的な振動を再現する加振台では再現できず、また安定して再現させるには、目的の振動ごとに特徴を持った専用の治具を準備する必要があり、多様な振動を再現するのは容易ではない。

そのため、今回、感震センサの動作をシミュレートする再現ソフトを開発した。この再現ソフトは製品の組み込みプログラムを変更することなくシミュレートすることが可能となっており、これは業界として初めての取り組みである。また、大型の加振装置で実施していた試験と、再現ソフトによるシミュレート計算を比較評価する。

2. 感震センサとその仕組み

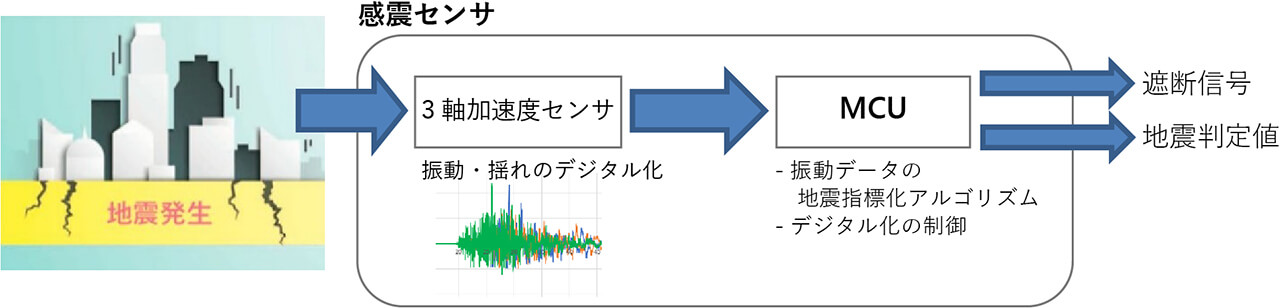

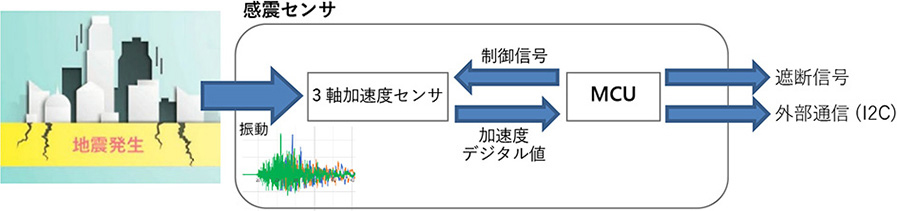

オムロンで開発した感震センサは、図1のように3軸加速度センサと独自のSI(Spectral Intensity)値演算アルゴリズムを搭載したMCUで構成している。SI値とはアメリカのハウスナー(G.W. Housner)によって提唱され、地震動による建物被害を数値化した量であり、地震波形の応答速度スペクトルにおいて、周期0.1sから2.5sの範囲におけるスペクトル値の平均として、式(1)で定義される(単位は、kine(cm/s))。また地震の大きさを表す震度階級とも高い相関性を示すことがわかっている4)5)。感震センサは、3軸加速度センサにより地震等による振動・揺れをデジタル化し、その振動データを独自のSI値演算アルゴリズムで処理、SI値を出力する。また、SI値がある一定の大きな出力を超える場合、顧客の機器動作を遮断するための出力(遮断信号)を持つ。一般的なSI値は数式で表現されており、高機能な演算処理ができるCPU(Central Processing Unit)なら演算可能である。一方、比較的小規模なMCUを用いる場合は処理能力が足りない。我々の感震センサは、地震計算処理を少なくするアルゴリズムを用いることで比較的小規模なMCUでの処理を可能とした。加えて、地震以外の衝撃・生活振動による振動を検知する独自のアルゴリズムも搭載し、その場合には地震として取り扱わない誤検知の防止も実現している。

上記機能があり、その上で表面実装が可能な小型モジュール形状と低消費電力動作を実現しながら、従来の鋼球式感震器と同等の動作を行う遮断出力端子を装備し、鋼球式感震器との互換性を確保しつつも、地震検出再現性をより高い精度で実現している。

- SI :Spectral Intensity値

- Sv :速度応答スペクトル

- T :周期

- h :減衰定数

3. 従来の検証方法と課題

3.1 加振台による検証方法

感震センサにおけるSI値精度検証は、加振台で過去に発生した地震波形や生活環境での振動波形を忠実に再現し、その地震や振動を受けた感震センサがセンサ内部でSI値を算出する。感震センサ内部で算出したSI値と式(1)で算出される理論値との一致性について検証している。

加振台は各種存在し、CM等で有名な家を揺らすような大型なもの、小型サーボモーターを用いた簡易なもの、1軸に限定し揺れのエネルギーを抑えて正確に振動を印可するものがある。従来の感震センサ開発では、コスト・検証スピードのバランスを鑑み、3軸の小型サーボモーターを用いた簡易検証台、1軸の精度が高い加振台による検証を中心に実施し、大型の加振台(図2)は要所で使うなどの適切な評価を実施してきた。

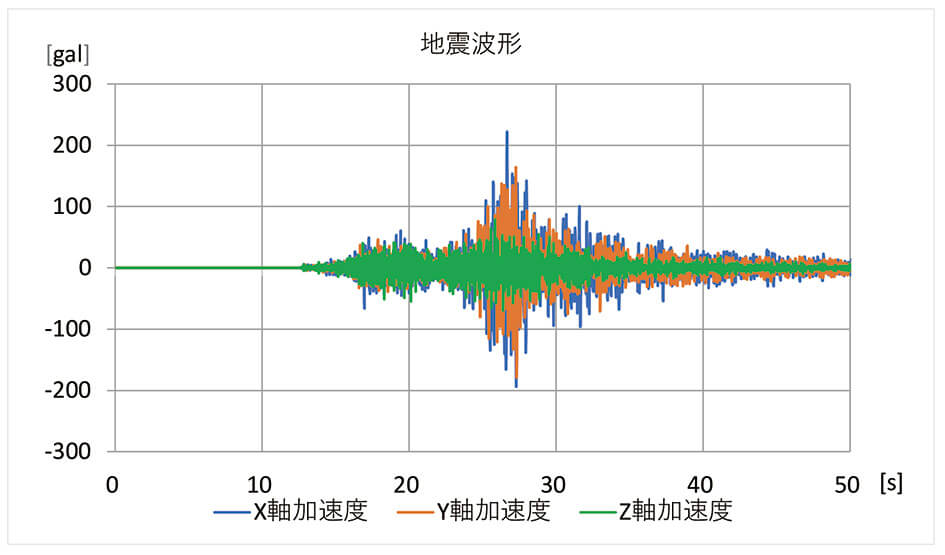

加振台を駆動する信号には、図3のように過去に発生した実際の地震を観測したデータを用いる。このデータには気象庁等の官公庁が全国各地に設置している振動計で観測したものがよく用いられる。

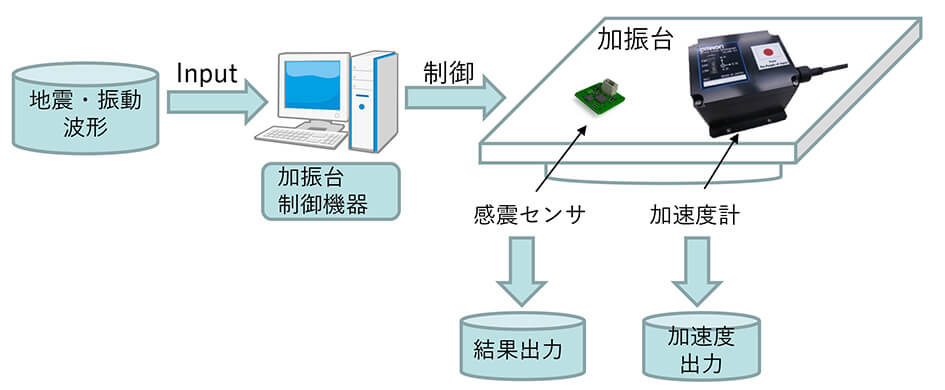

図4に加振台実験装置を示す。地震データを加振台制御機器に地震波形として入力し、モータを駆動させて加振台に振動を発生させる。振動を受けた感震センサは、搭載している加速度センサが振動を検知し、MCUでSI値を計算する。振動終了後、感震センサが出力するSI値を確認する。

なお加振台装置に入力した地震波形が正確に加振台で振動したか確認するため、基準となる加速度計を設置し加速度をモニターする。

3.2 加振台による検証の課題

加振台検証では主に2つの課題がある。一つ目は、地震波形や生活振動などの振動波形を正確に再現できるかである。地震波形は一般に予測不可能であり、論理的な波形よりも実際の地震波形による検証を重視され、多数の波形による検証が要求される。地震は直下型・プレート型で周期・振幅が異なりかつ、地震の大きさも震度3~7と幅広い。また生活振動等の検証をする場合は、ドアの開閉や車の振動等の場合、周期波形に一瞬のパルス要素も加わりさらに複雑な振動波形となる。以上のように、加振台で再現すべき振動は多岐にわたる。そのため、加振台装置の許容動作範囲での地震および振動波形の再現可能性を、あらかじめ検討することが必要である。

二つ目は、検証対象となる感震センサの設置方法である。実使用に合わせて設置し十分振動が伝わることが前提となるため、設置影響を排除する必要がある。

上記理由から、試験環境の正確な構築が検証の精度にとって非常に重要である。そのため、試験環境構築・事前検討・結果確認に多くの時間を要する加振台での検証は費用対効果が非常に悪い検証である。ただし、加速度センサの実装傾きの影響やユーザーの取り付け位置を考慮した環境で試験を行う場合、より現実に近い加振台での検証は重視されている。このため、加振台による検証は最小限にとどめつつ、効率的に検証できる手法が求められる。

3.3 モデルシミュレーションによる検証方法

前述のような加振台による検証方法を効率化する手段として、感震センサと同じ動作をコンピュータ内にモデル化し、シミュレーションをする手段が考えられる。感震センサ内部でのSI値計算と地震判定アルゴリズムをモデル化し、コンピュータ上で検証を行えば、加振台のように試験環境に左右されずに正確に振動を再現し計算・アルゴリズムの検証を行うことができる。ただし、感震センサ用の市販シミュレータは存在しないため、汎用の数値解析シミュレータを使用することとなる。

3.4 モデルシミュレーションによる検証の課題

汎用の数値解析シミュレータを使用する場合、シミュレータで構築したアルゴリズムと実際の組み込みソフト6)との相互変換ができない課題がある。

この課題への対策としては、2つの対応方法が存在する。1つ目はシミュレータ上でアルゴリズム開発を行い、自動変換機能7)を用いて出力されたコードを実機のプログラムとしてそのまま使用する手法である。自動変換機能は、自動でシミュレーションプログラムを組み込みプログラムに変換する。この場合、計算結果の誤差が保証されない、処理時間が考慮されない、プログラムサイズの肥大化といった問題がある。プログラムサイズの肥大化や処理速度不足の場合、MCU変更が必要となり製品コストが上がる等の問題も発生する。また、感震センサでは低消費電力を達成するためのMCUパワーマネジメントや加速度センサの詳細な制御、およびそれとの協調動作を行っているため、これらの機能をシミュレータ上で再現することは難しく、仮に再現できたとしてもそれらを含めて自動変換することはプログラムサイズの肥大化を助長して先述のコスト上昇の問題が発生するため採用できない。

2つ目の対応方法は、シミュレータで計算を構築・検証した後に手作業で変換し製品ソフトウェアを構築する手法である。この場合、一つ一つの手順を人手によって変換していく必要があり、加えてアルゴリズム変更の度に検討・変換する必要がある。このために作業に時間がかかり、これも製品コスト向上の要因となる。また、変換時に人為的なミスが入り込む余地があるため、組み込みソフトとシミュレータ上の動作が完全に一致しているか検証も必要となってくる。そのためシミュレーションを導入しても、再度加振台による実験をする必要が発生してしまう。

このように従来のシミュレーション構築では、十分な費用対効果が得られないため、組込プログラムを変更することなくシミュレーションが実行できるソフトを開発した。

4. 再現ソフトを用いた感震センサ検証

4.1 全体構成

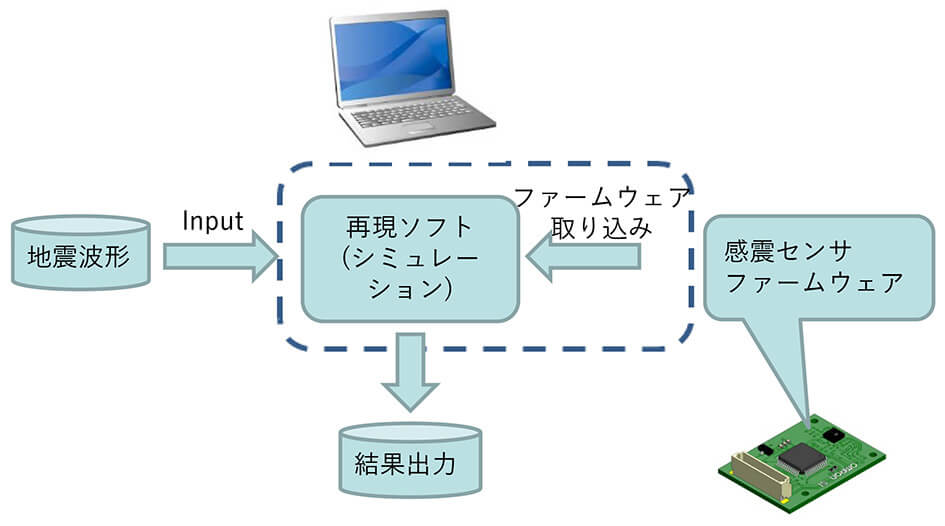

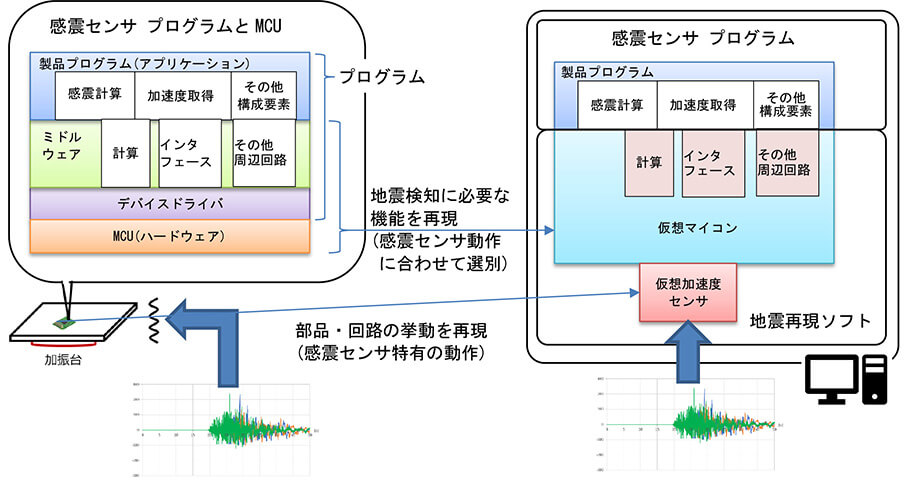

今回提案する再現ソフトの全体構成を図5に示す。加振台試験と同じく地震波形を準備し、感震センサプログラムを取り込んだ再現ソフトに入力しシミュレーションを実施する。再現ソフトは取り込んだ感震センサプログラム上でSI値を計算し出力する。

4.2 再現ソフトの実現方法

感震センサは図6のように、振動を検知するための加速度センサと、地震演算をするためのMCUから構成される。感震センサは加速度センサで取得した加速度をSPI通信でマイコンに取り込み、マイコンの組み込みプログラムで地震精度を処理している。組み込みプログラムには様々な要素があり、振動検証に必要な計算機能以外に、加速度センサとの通信インタフェース機能を再現する必要もある。また加速度センサの挙動も再現する必要がある。これらをコンピュータ上に仮想加速度センサと仮想マイコンとして構築し、業界として初めて感震センサ全体をシミュレーションできる環境を構築した。

また実際の感震センサの加速度センサとMCUは協調して動作している。この協調動作をPC上で再現するために非同期処理を行うスレッド機能を利用する。MCUと加速度センサをそれぞれ別スレッドで実現し非同期に動作させ、独立した挙動とした。MCUと加速度センサとのインタフェース部分は、スレッド間通信として表現することで実際のデジタル回路と同様の非同期な通信となり、現実の通信動作と同様の動きが再現できた。これらにより上層のアプリケーション部を変更することなくPC上で実行可能な機構として実現した。

4.3 仮想加速度センサ

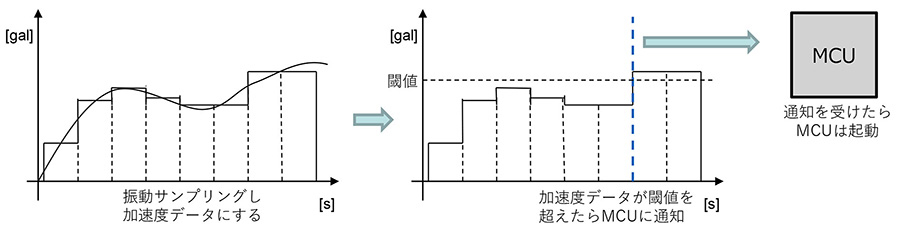

再現ソフトを作成する上で、加速度センサが振動を検知する仕組みをコンピュータ上で再現する必要がある。そのためには図7のように3つの動きを再現する必要がある。1つ目は、加速度センサが振動をサンプリングしつづける動きである。2つ目は、加速度センサのデジタル回路を模擬して、振動を加速度センサの出力に変換する動きである。3つ目は加速度センサに一定以上の振動が加わった後、MCUを起動する動きである。これら3つの動作を、実際の加速度センサと同じ形式・タイミングで出力する仮想加速度センサを作成する必要がある。

4.4 仮想マイコン

図8に実際の感震センサと再現ソフトの構成比較図を示す。プログラムは、上層のプログラム言語で記述された感震計算や加速度センサを操作するアプリケーション部、中間層のプログラム言語で記述された計算補助や外部入出力のインタフェース機能などを含むミドルウェア部、低層の機械語で記述されたデバイスドライバ部で構成される。これらの全体をPCに取り込むとき、プログラムに一切の変更を加えない場合はエミュレーション技術を用いることがある。通常、感震センサのような小型・低消費電力のMCUと、PCに使用されるCPUでは機械語に互換性がないため、エミュレーション技術でMCU側の機械語をハイパワーなPCでリアルタイムに解析・解釈し実行する。ただし、市場ではエミュレーション技術はハイエンドのCPUにしか提供されておらず、小型なMCUには存在しないことが多い。また小型とはいえMCUには100種類を超える機械語が存在しているほか、MCUはラインナップごとに周辺回路も異なるため商品開発の都度、エミュレーターを構築するのはコストが高い。

一方でプログラム言語はMCU/CPUに依存しない形式となっている。上層・中間層はプログラム言語で記述されているため、そのまま別のCPUで実行できる可能性がある。特に上層をそのまま利用することで、PC上とMCUで同じプログラムがそのまま実行できるようにする。中間層は上層がMCUや周辺回路へ依存を低くするために用いられる。そのためこの中間層を変更し、上層から見ればPCで実行してもMCUの周辺回路が存在するかのような振る舞いを実現した。その際に、感震センサの地震検知機能に必要な加速度センサへの通信機能等、最低限のMCU内部回路に限定して再現を行い、エミュレーター構築に比べて短時間で再現ソフトを作成した。また商品特有の低消費電力化に必要な、計算とパワーマネジメント機能の同時実行を再現し、状態遷移を含めて上層のソフトウェアは改変せずに利用できるようにした。

5. 結果

5.1 地震検証結果比較

加振台による振動によって感震センサが出力する地震規模の結果、再現ソフトのシミュレーションで得られる地震規模の結果、および各地震規模のSI値を表1に示す。理論値は式(1)で計算する。また加振台による検証(旧検証)は振動再現のバラつきがあるため10回の平均値としている。感震センサのSI値仕様は±5kineとなっているが、再現ソフトは理論値と比較して地震判定アルゴリズムの誤差は発生するものの誤差±0.5kine以下であり検証精度は十分である。ただし、加振台による検証(旧検証)の場合も±1.5kine以下となり検証精度は十分であることがわかる。

| 条件 | SI値 理論値 |

加振台による検証(旧検証) | 再現ソフトによる検証 | ||

|---|---|---|---|---|---|

| SI値 | 理論値との誤差 | SI値 | 理論値との誤差 | ||

| 地震A | 44.1 | 42.6 | -1.5 | 43.6 | -0.5 |

| 地震B | 33.5 | 32.4 | -1.1 | 33.6 | +0.1 |

| 地震C | 33.0 | 31.9 | -1.1 | 33.0 | 0.0 |

| 地震D | 27.5 | 26.6 | -0.9 | 27.1 | -0.4 |

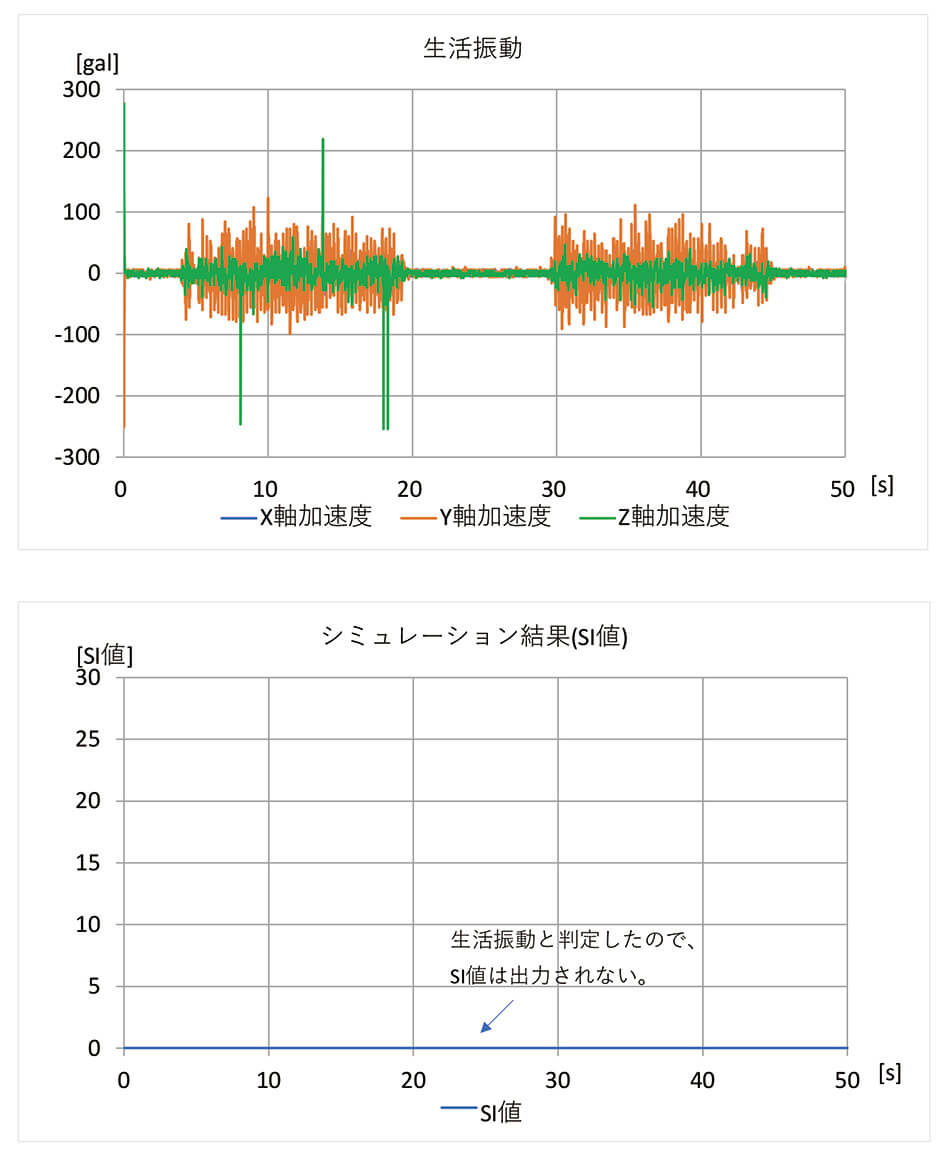

なお加振台で再現困難だった生活振動は、再現ソフトで振動波形を取り込むことによって容易に検証が可能になり、これまで繰り返し必要だった振動検証の時間短縮となった。

5.2 所要時間

加振台で実施した場合の実験所要時間は、

・1波につき、実験時間約3分

・加振台装置準備時間 約5~10分(安全確認等装置によって異なる)

となり、1波形につき約8~13分必要となる。

一方、再現ソフトの場合、1波形につき約1分で検証可能である。公的な地震波形データベースには、数万波を超える地震波形のデータが登録されている。地震の検証としては多数のパターンで検証して確認を行うため数百の波形を用いて検証を行うことが求められる。仮に地震1000波検証した場合、加振台に10分×1000波=10000分/60分=約167時間必要となる。これに対して再現ソフトの場合は、1波約1分で検証が可能であり、1分×1000波=1000分=約16.7時間となる。結果、約90%削減可能となった。

5.3 詳細な解析結果

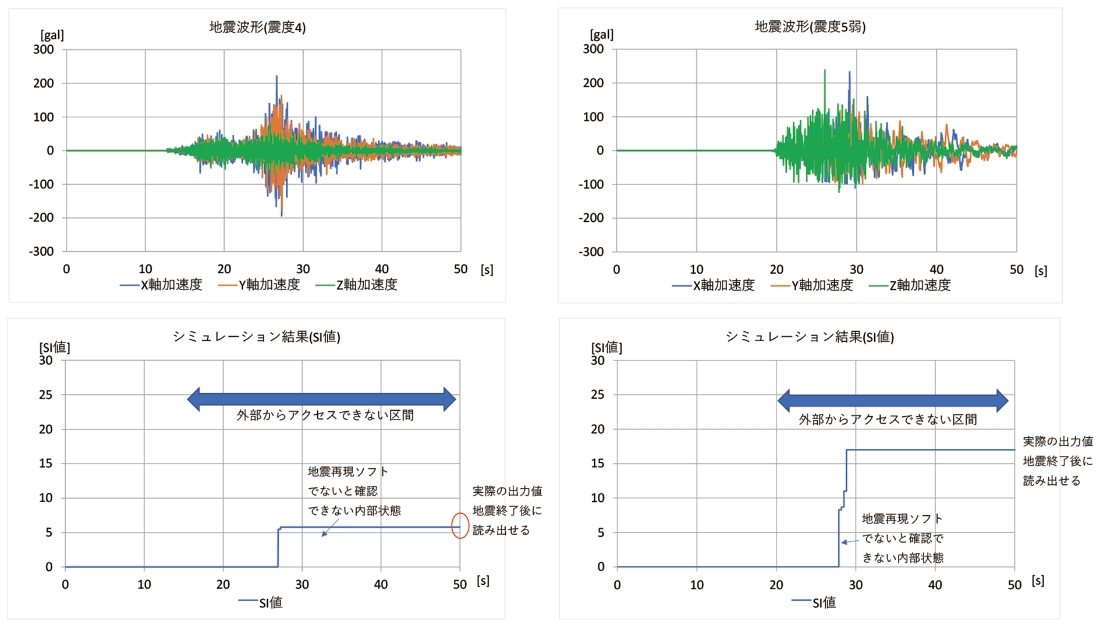

加振台による検証では、振動後に感震センサに保存されている地震データを確認するだけであった。一方再現ソフトによるシミュレーションでは、図9や図10のように刻一刻と変化する振動に対して、感震センサが検知したSI値等の地震データを時刻ごとに表示することが可能になった。これは従来ならセンサが計算中で出力ができなかった内部データも、コンピュータプログラム上に仮想マイコンを再現したことでモニタリングすることが可能になったためである。SI値以外にも、様々なMCU内部情報をモニタリングすることができるようになったため、感震センサプログラムの解析と調整がより容易に実施することができ、開発の効率がさらに高まった。

※クリックすると別ウインドウが開きます

6. むすび

地震波形や生活振動などの振動波形を加振台や治具で正確に再現し検証することは困難で時間を要するが、今回の提案で感震センサの組み込みプログラムを取り込んだ再現ソフトを実現し、加振台で実施した場合と同等以上の精度で検証が可能になり、かつ大幅な時間削減が可能になった。今後の商品開発ではこれまで時間の制約により実施できなかった数々の振動データも含めて、振動検証を実施していく。

一方で、感震センサの機能は地震検知機能だけでなく、各種データの顧客との送受信や、点検動作等も重要な機能である。また、それらの動作が地震と同時に発生した場合や、一部故障が発生した場合の挙動など、商品開発において発売前に実施しておくべき検証は地震検証以外にも多数ある。これらに対して、現在の再現ソフトでは地震検知アルゴリズムに必要な機能以外は省いているため、従来通り実機を用いた検証もあり再現が難しい現象もある。今後は、それらの感震機能以外の部分も再現・検証できる手法を開発し、さらに精度・効率を高めて感震センサを開発していく。

参考文献

- 1)

- 境有紀. 地震動の性質と建物被害の関係境.日本地震工学会誌.2009, No.9, p.12.

- 2)

- オムロン株式会社.“感震装置 D7H”.OMRON制御機器.https://www.fa.omron.co.jp/products/family/559/,(参照 2020-12-01).

- 3)

- オムロン株式会社.“形D7S 感震センサ”.OMRON電子部品.https://www.omron.co.jp/ecb/product-detail?partNumber=D7S,(参照 2020-12-01).

- 4)

- 佐藤暢彦,片山恒雄,大保直人,川崎勝幸.新しい制御用地震センサーの開発と試作.第18回地震工学研究発表会.1985, p.105-108.

- 5)

- 星幸江,丸山喜久,山崎文雄.数値解析に基づく地震動SI値と木造建物被害の関係の分析.土木学会論文A1(構造・地震工学).2009, Vol.65, No.1(地震工学論文集第30巻),p.606-613.

- 6)

- 藤広哲也.よくわかる最新組み込みシステムの基本と仕組み.秀和システム,2015.

- 7)

- 黒木裕太,田村雅成,神山達哉,兪明連,横山孝典.状態遷移を含む制御モデルを対象としたSimulink・UMLモデル変換ツール.情報科学技術フォーラム講演文集.2014, Vol.13, No.1, p.193-194.

MicrosoftおよびExcelは、米国Microsoft Corporationの米国およびその他の国における登録商標または商標です。

本文に掲載の商品の名称は、各社が商標としている場合があります。