異方性材料を用いた樹脂部品の熱変形予測技術

- 熱変形

- 樹脂部品

- 異方性材

- CAE

- 成形材

機器の小型化や省エネルギー化のトレンドに伴う電子部品の小型化や高容量化ニーズが高まっているが、これらの要求は電子部品にかかる熱の影響を大きくしている。電子部品に多く使用される樹脂材料は金属材料より熱膨張率が大きいため、樹脂材料の熱による変形を正確に把握し、製品特性への影響を明確にすることがロバスト性の高い商品実現に重要である。

本検討では、異方性材を用いた樹脂部品の熱変形を予測するために、ガラスフィラーの配向特性を反映した解析手法を構築した。特定機種において検証を行い、熱変形による寸法変化が解析と実測で同様の傾向となることを確認し、解析手法の有効性を確認した。これにより、設計段階で解析による熱変形に強い形状検討が可能となり設計完成度の向上や設計期間短縮につながることが期待される。

1.まえがき

機器の小型化や省エネルギー化のトレンドに伴い電子部品の小型化や高容量化ニーズが高まっているが、これらの要求は電子部品自体の発熱の増加など、電子部品にかかる熱の影響を大きくしている。このような社会ニーズに対応していくために、使用温度や発熱に対してもロバスト性の高い商品が求められる。

電子部品は保護構造や絶縁体等で樹脂材料が使用されている。その中でもリレーやコネクタのような小型の電子機構部品は、電気的な絶縁の確保に加え、薄肉であることや金属部品の保持や保持した部品の摺動や挿抜などの疲労に耐えうる強度が必要とされるため、樹脂に針状のガラス繊維(以降ガラスフィラーとする)を数10%配合したガラスフィラー強化樹脂が広く使われている。ガラスフィラーを混合した場合、射出成型時の樹脂の流動方向により、フィラーが配向し、強度などの機械的特性や膨張率などの熱的特性などが配向方向で異なる。このような材料を異方性材料と呼ぶ。

樹脂材料は熱変化による膨張・収縮が金属材料に対して大きいため、樹脂部品の変形は電子機構部品の特性に大きく影響する。そのため、樹脂部品の熱変形による寸法変化を予測し、性能への影響を把握することが電子機構部品を設計する上では重要となる。

異方性材料について、これまでは射出成型時のそりなどの変形は流動解析にて実現できていたが、成形後部品の熱変形についての解析手法は検討できていなかった。本論文では、汎用CAE (Computer Aided Engineering) を組み合わせ、ガラスフィラーを含んだ樹脂部品の成型後の熱変形による寸法変化を精度よく予測できる技術を構築した。

2.解析手法

2.1 熱変形の原理

樹脂の熱変形原理について説明する。なお、本論文で扱う熱変形とは、熱起因の化学反応変化や劣化等による変形は含まず、熱が加わったときの熱膨張による樹脂の変形のみを指している。

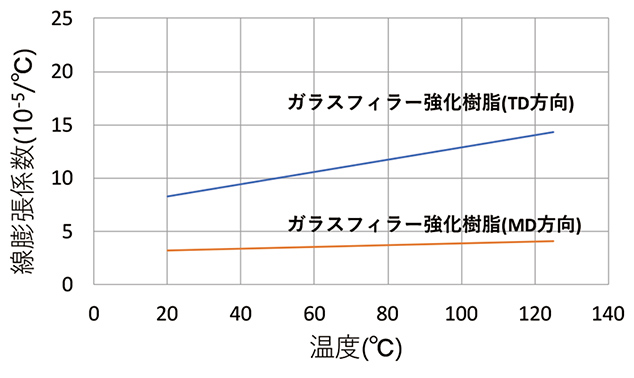

図1 にガラスフィラー強化された異方性樹脂材料の温度-膨張特性を示す。ガラスフィラー強化樹脂の温度-膨張特性はガラスフィラーの配向方向によって大きく異なる。温度の上昇に伴い線形的に膨張しているが、MD 方向(樹脂の流れに沿った方向)はTD方向(樹脂の流れと垂直方向)に比べ膨張しにくいことが分かる。これは、ガラスフィラーは樹脂の流動方向に配向しやすくなっており、ガラスフィラー自体の膨張率は樹脂材の膨張率と比較すると小さいため、針状方向はガラスフィラーの膨張率の影響を受け樹脂として膨張率が小さくなることに起因する。なお、配向方向が中間の場合は一般的にMD とTD の中間の特性となる。

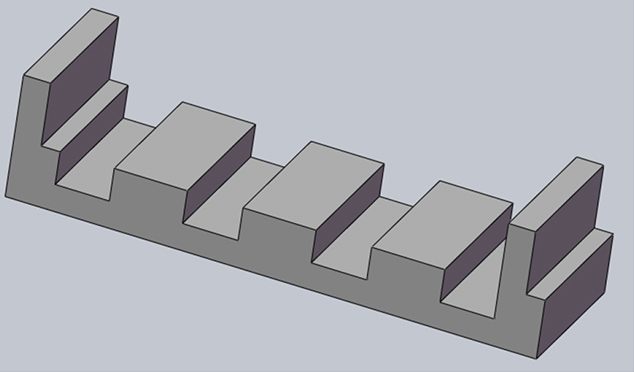

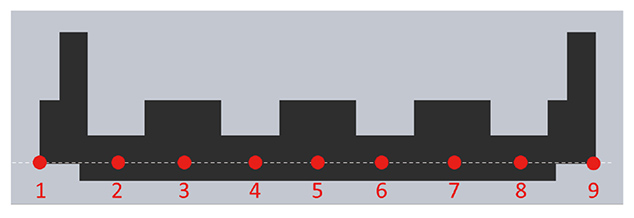

図2 に示す原理形状モデルを実際に射出成型し、樹脂内部のガラスフィラーの配向を確認する。

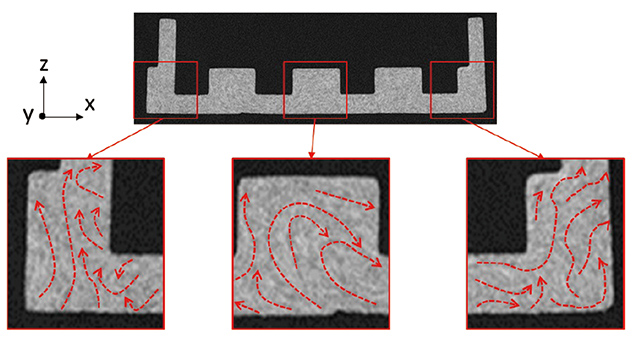

図3 は成形された原理モデルのXZ 面におけるガラスフィラーの配向状態であり、代表的なガラスフィラーの配向方向を矢印で示したものである。ガラスフィラー配向はX 線CT で計測した画像から取得している。図3 の矢印で示すようにガラスフィラーの配向は部位ごとに異なっており、MD 方向、TD 方向がランダムに配置している。このように、ガラスフィラーの配向が各部位で連続性はあるものの配向性がランダムである場合、温度が上昇すると、ガラスフィラーの配向が樹脂の流れ方向に近い(MD 方向)部位は膨張率が小さく、樹脂の流れと垂直方向(TD 方向)に近い部位は膨張率が大きくなり、部位によって変形量と変形方向が異なってくる。

したがって、ガラスフィラー強化樹脂部品の熱変形を予測するためには、ガラスフィラーの配向分布を把握する必要がある。

2.2 熱変形解析の計算理論

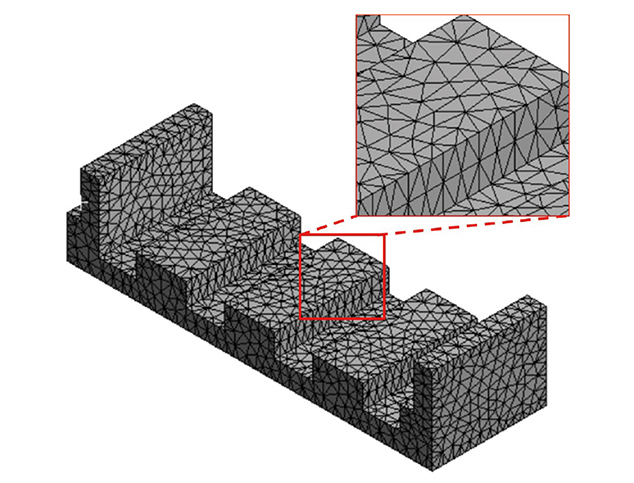

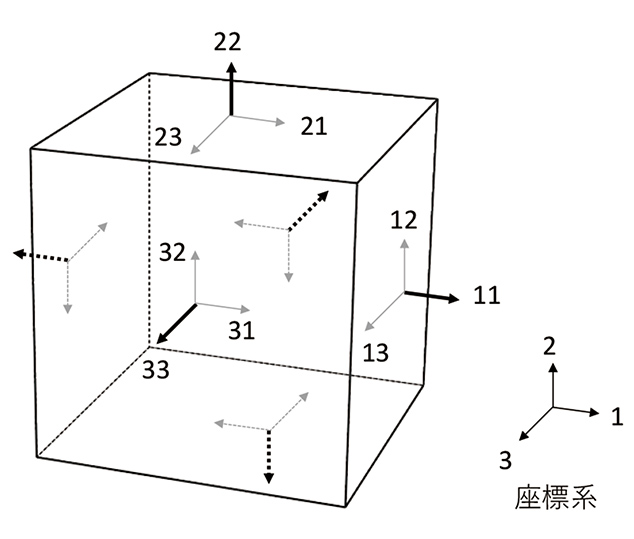

次に熱変形解析で用いられる構造解析の計算理論を説明する。構造解析は解析対象を図4 に示すような格子状の要素に細分化し下記(1)式に示す材料の剛性マトリックスを各要素に割り当てて計算される1)。

ここで、i:作用面の法線方向、j:応力の作用方向を示す。

図5 にijの方向を示す。

ガラスフィラーの配向が一様な場合は、要素毎に割り当てる(1)式で示す剛性マトリックスが各要素で同様の数式となるため、温度が上昇したとき、要素毎の膨張率は同じとなり全体として単純膨張として計算される。

一方で、ガラスフィラーの配向が一様でない場合は、樹脂部品の配向性に沿った係数の異なる剛性マトリックスを要素毎に割り当てることになる。そのため温度上昇によることで要素毎の膨張率が異なり、単純な膨張のみでなくそり等の変形が計算される。

2.3 ガラスフィラーの配向性を考慮した解析手法

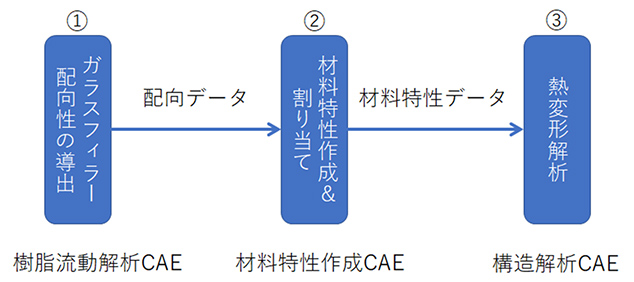

ガラスフィラーの配向性を考慮した解析を実施するためには、配向性に沿った材料特性データを作成し、作成したデータに基づく熱解析を実行する必要がある。解析手順を図6 に示す。

① ガラスフィラー配向性の導出

樹脂流動解析2)を行い成型時のガラスフィラーの配向分布を求める。

② 材料特性作成

樹脂流動解析より受け取ったガラスフィラーの配向データから、要素毎の配向に沿った材料特性データをCAE で作成し各要素に割り当てる。

③ 熱変形解析

受けとった要素毎の配向性をもった材料特性データをもとに、構造解析CAEにて熱変形解析を実施する。

3.解析手法の検証

解析手法の検証として、図6 に示す解析フローを実施し、加熱前後での変形量を求める。解析は、ガラスフィラーの配向が一様でない場合とガラスフィラーの配向が一様な場合で実施する。なお、配向が一様な場合の解析は、配向性を考慮する必要が無いため、図6 に示す解析フロー③の構造解析CAE のみで実施する。

3.1 解析モデルと条件

表1 にガラスフィラーの配向性を考慮した解析を実施するための解析条件を示す。

| 項目 | 条件 |

|---|---|

| 解析モデル | 図2の原理形状モデル |

| 材料特性 | 図1の異方性材料 |

| 温度条件 | 加熱前 25度 加熱後 120度 |

| 測定点 | 図7に示す9点 |

測定点における測定は、加熱前に対する加熱後の変位を変形量として計測する。

3.2 解析結果

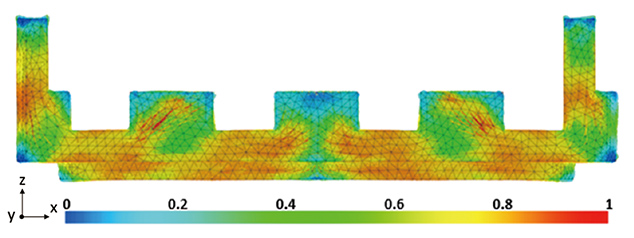

1)ガラスフィラーの配向性解析

図8 に樹脂流動解析(図6-①)を行った結果であるXZ平面の断面におけるガラスフィラーの配向図を示す。色が赤いほど断面XZ に沿った配向(以下強配向)であり、緑はランダムな配向、青に近づくほど断面XZ 以外の配向(以下弱配向)になっていることを示している。図8 からわかるように、ガラスフィラーの配向は部位によって一定ではないことが確認できる。

2)熱変形解析

ガラスフィラーの配向解析の結果をもとに材料特性作成(図6-②)を行い、ガラスフィラーの配向に合わせて材料特性を各要素に割り当てた上で構造解析CAE(図6-③)にて熱変形解析を実施する。

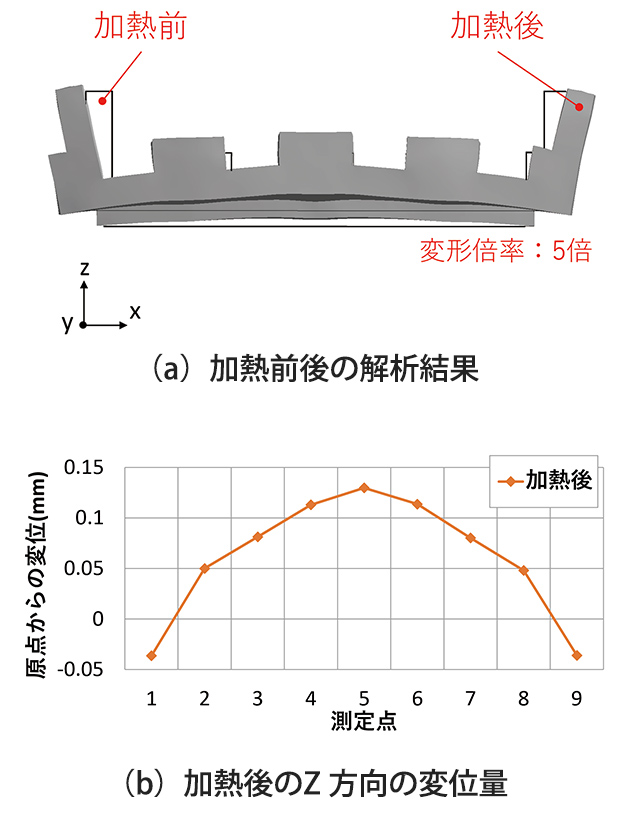

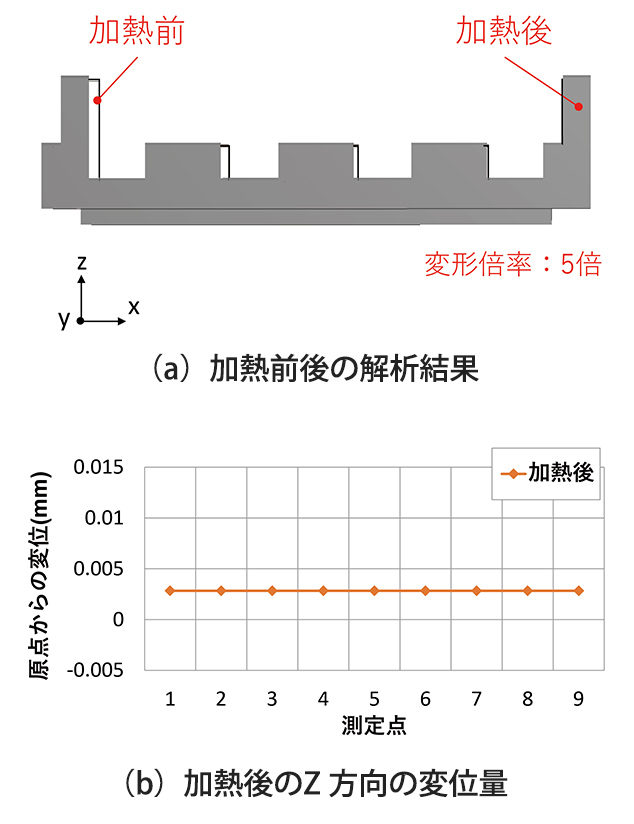

図9 にガラスフィラーの配向性が一様でない場合(図8の配向データを用いた場合)、図10 にガラスフィラーの配向性一様な場合の解析結果を示す。図9、図10 において、左図は加熱前後の解析による形状変化の結果を示しており(変形度合いをわかりやすくするため変形倍率を5 倍にしている)、右図は加熱後の各測定点におけるZ 軸方向の変形量のプロットグラフを示している。ガラスフィラーの配向性が一様でない場合は、左右の上部先端になるほど外側への変形量は大きくなっており、また中央部が上にそっていることが確認できる。一方、配向性が一様な場合は、単純膨張した形状となっており、そりは生じていない。

3.3 実測との比較

試作した図2 の原理形状モデルの熱変形量の計測を行い、解析結果の妥当性確認を行う。実測方法は温度変更ができ、温度を一定に保つことができるボックスの中に試料を設置し、光学式カメラによる撮影により加熱前後の変形量を測定している。

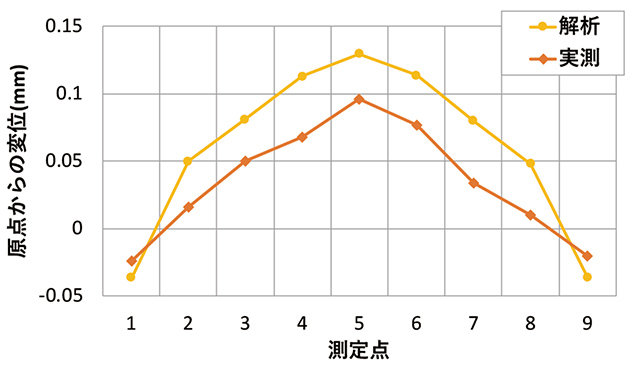

図11 に解析と実測の加熱後の各測定点のプロットグラフを示す。

解析値と実測値の変形量の絶対値は異なっているが、端部はマイナス方向で中央部に向かうに従いプラス方向に変形しており、変形形状が同様の傾向となっていることが確認できた。

本結果より、ガラスフィラーの配向を求め、配向に沿った材料特性を割り当てて熱変形解析するという解析手法が、そり等の変形状態を相対的に再現可能であることの検証を得た。

4.実機での有効性確認

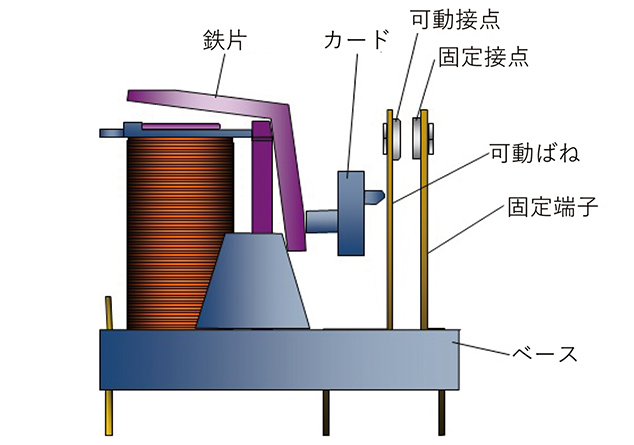

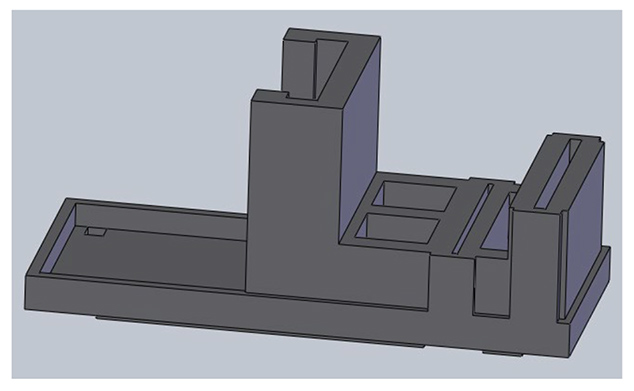

代表的な電子機構部品であるリレーに、今回構築した解析技術を展開し有効性を確認する。図12 にリレーの代表構造を示す3)。今回の検討では一般的にガラスフィラー強化樹脂材を使用しているリレーのベースを検証部品として採用し、解析手法の有効性と変形量のガラスフィラー配向性による予測可能性についての検証を行う。

検証は、ガラスフィラーの配向に変化を持たせるように形状の工夫を行った2 種類のリレーベースモデルの熱変形状態について、解析と実機にて比較する。

4.1 解析条件

表2 に示す条件でリレーベース部品の熱変形評価を実施する。

| 項目 | 解析条件 |

|---|---|

| 解析モデル | 図13に示すリレーベースモデル |

| 材料特性 | 図1の異方性材料 |

| 温度条件 | 加熱前 25度 加熱後 120度 |

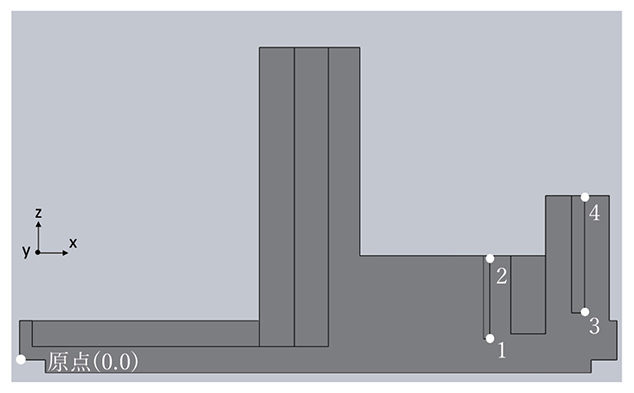

| 測定点 | 図14に示す4点 |

測定点①:原点から1、2 までの距離(可動ばね挿入位置)

測定点②:原点から3、4 までの距離(固定端子挿入位置)

4.2 解析結果

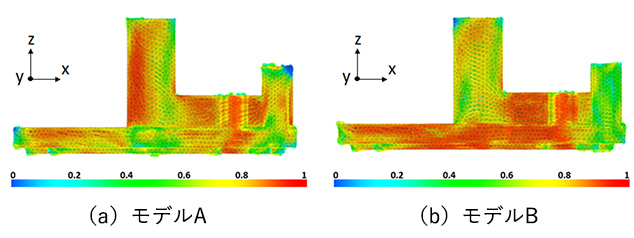

2 種類のモデルの樹脂流動解析で得られたXZ 断面におけるガラスフィラーの配向データを図15 に示す。図8 と同様にXZ 面に対し、色が赤いほど強配向、緑はランダム配向、青に近づくほど弱配向となる。図15 に示すように、モデルAとモデルBで場所毎の配向性が異なるモデルであることを確認できた。

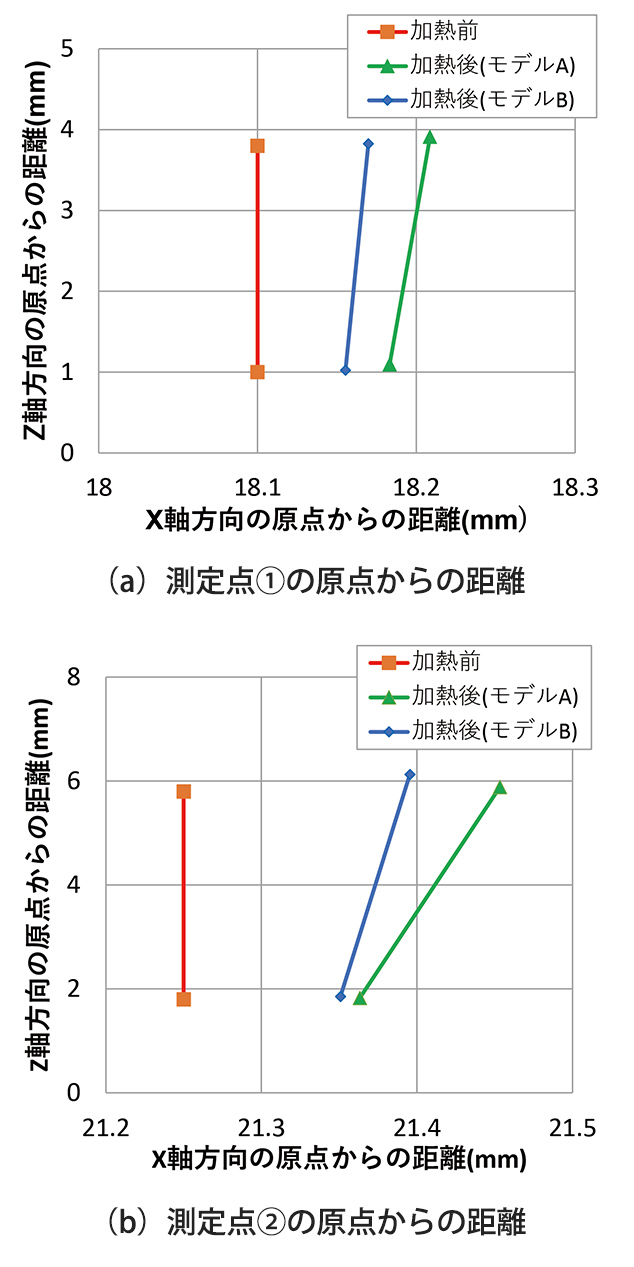

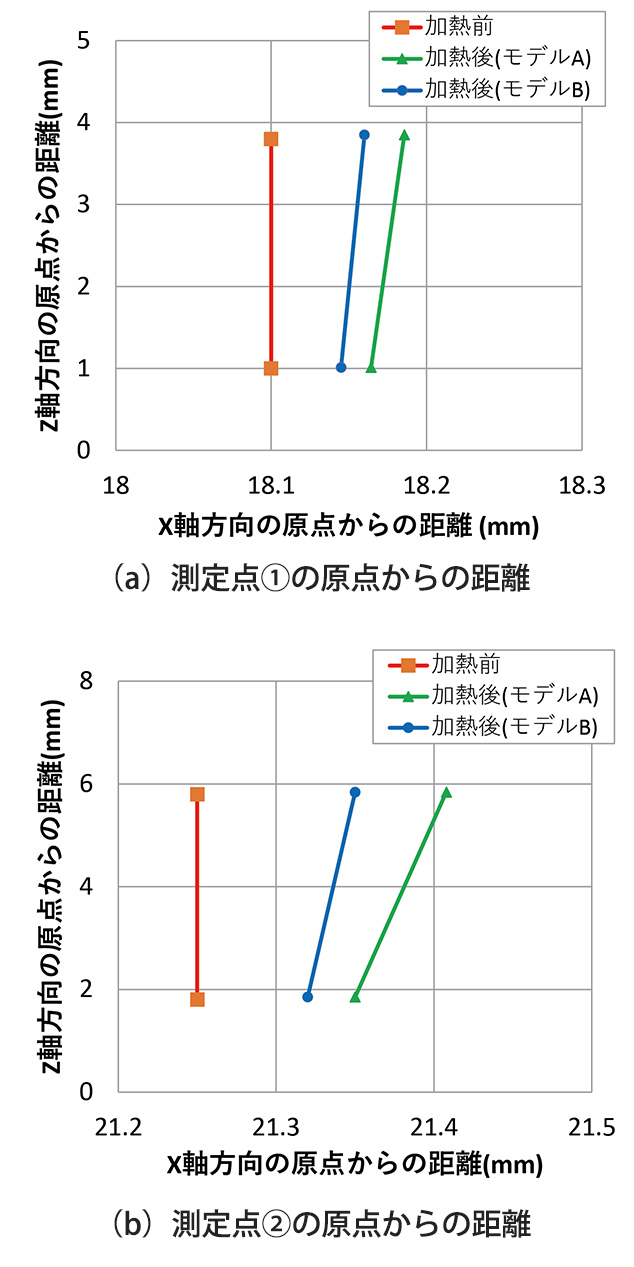

次にこの2 種類の配向を持った形状の熱変形解析を実施する。図16 にモデルA 形状とモデルB 形状の熱変形による寸法変化の解析結果をグラフに示す。

モデルAとモデルBを比較すると、熱変形による寸法変化が測定点①、測定点②ともに大きく異なることが確認できる。測定点①においては、x 軸方向の変位量がモデルBの方が小さく、測定点②においては、さらに、z 軸方向の傾きがモデルB の方が小さい。

4.3 実機での変形傾向確認

図15 の配向性を持つ2 種類の形状を試作し、図14 と同様の測定点で変形量を実測し、実機と解析での変形傾向の比較を行う。図17 に2 種類の形状の実測結果を示す。試作品においても測定点①でのX軸方向の変位量、測定点②でのZ 軸方向の傾き、共に解析結果と同様の傾向になることが確認できた。

本結果より、実機(リレーベース部品)形状においても解析手法が有効であること及び熱変形量の予測がガラスフィラーの配向性を考慮した解析で可能となることを示せた。

4.4 考察

測定点①、測定点②ともにモデルB がX 方向の変位量、Z 軸方向の傾きが小さい結果になったことについて考察する。

測定点①は上下方向の変位量の差が小さいため単純な膨張の違いによるものと考えられ、測定点②は上部の変位量が大きいためそりの大きさによるものと考えられる。表3に図15 より得られるモデルA、モデルB の配向性の相対的な状態比較を示す。

| 比較箇所 | モデルA | モデルB |

|---|---|---|

| 底面 | ランダム~強配向 | 強配向 |

| 測定点① | 強配向 | 強配向 |

| 測定点② | 弱~強配向 | ランダム配向 |

測定点①については、単純な膨張率の違いとなるが、底面の配向と測定点①付近の配向が影響する。このうち測定点①付近の配向はモデルAとBでともに強配向となり違いはないため影響は小さいと考える。一方、底面の配向に違いがありモデルBは強配向分布が多くなっている。これらから、底面の配向がX 軸方向の強配向を持っていることで、線膨張率が小さくなり、モデルBのX軸方向の変位量が小さくなったと考察する。

測定点②におけるZ 軸方向の傾きについては、測定点②付近の配向が影響しており、モデルB はランダム配向となっている。ランダム配向の場合は各方向に線膨張率を持つこととなり、結果として単純な膨張を示し、そりが発生しにくくなるため、モデルBの方がそりにくくなっていると考察する。

5. むすび

今回の検討では、ガラスフィラーの配向性を考慮した解析手法の構築検討を行った。その結果、メカニカルリレーのベース部品のような複雑形状においても解析技術の有効性を確認することができた。

これにより、実際の使用条件により近い樹脂部品の熱変形による部品の寸法変化が予測可能になることで、設計段階での最適化が可能となり開発期間の短縮につながることが期待される。

なお、今後は、他の成形部品においても熱変形解析で各成形部品が受ける熱の影響を明確にしていくことで、リレー全体としての熱変形予測技術の向上につなげていく。

参考文献

- 1)

- 橋本学.“第11 回FrontISTR 研究会 FrontISTR による弾性解析(直交異方弾性体)”.FrontISTR 研究会.https://www.frontistr.com/seminar/140730/orthotropic_elastic_material.pdf,(参照2020-01-06)

- 2)

- Phelps, J. H.; Tucker, C. L. A model for fiber length attrition in injection-modeled long-fiber composites. Composites Part A: Applied Science and Manufacturing. 2013, Vol.51, p.11-21.

- 3)

- 一般社団法人 日本電気制御機器工業会.“制御機器の基礎知識(使い方・選び方)リレー編 総論”.2018. https://www.neca.or.jp/wp-content/uploads/CU_Ry_2%20Sou_1803.pdf,(参照 2020-01-06).

本文に掲載の商品の名称は、各社が商標としている場合があります。