数クロック単位で互換性を担保するASIC(Application Specific Integrated Circuit)リメイク手法

- ASIC

- 生産中止

- リメイク

- 非同期回路

- PLC

近年、国内半導体業界は競争激化や半導体不足によるサプライチェーンの混乱に直面し、古いプロセスのASICの生産終了が進む中、我々は、顧客への商品供給維持のためにASIC生産終了時の対応に苦慮している。一般的な対応策としては、一括購入(ラストバイ)か、再設計(リメイク)が考えられるが、リメイクでは、しばしば、設計資産が一部残っていないという課題や、古いASICに広く採用されてきた非同期回路の技術的な課題に直面する。

このような課題に対して、我々は、設計資産が一部残っていない中で非同期回路から同期回路への再設計を可能とする開発手法を提案する。具体的には、RTL検証において、非同期回路である元のRTLと同期回路に再設計されたRTLに対して同時に信号を入力し、それぞれのRTLからの出力信号をクロック毎に比較することで、これらの課題を同時に克服し、機能と性能の互換性を確保している。我々はこの手法を用いてすでに6個のASICをリメイクし、市場クレームは0件という成果を上げた。

1. まえがき

1.1 半導体業界の動向について

近年、国外の半導体ベンダとの競争激化により国内の多くの半導体ベンダの縮小・撤退が進んでいる1,2)。また、COVID-19パンデミック、洪水・地震などによる自然災害、米中デカップリングなどの地政学的要因などを要因とした半導体不足は、サプライチェーンに大きな混乱をもたらせている。このような状況下で国内外を問わず一部の半導体ベンダは付加価値率の高い先端プロセスにリソースを集中し3)、古いプロセスの生産終了が加速すると思われる。

1.2 半導体部品生産終了に対する弊社の対応

我々の商品であるCS/CJシリーズにも、多くのASICと呼ばれる半導体部品を使用している。ASICとは特定の用途や目的に合わせて最適化された半導体集積回路の一種である。特定の機能および処理に最適化されて設計されているため、商品の性能向上や差別化を図ることができる。

CS/CJシリーズは、機械制御や工場の自動化、プラント制御など産業機器向けに使用される汎用プログラマブルコントローラの商品群である。図1にCJシリーズの外観を示す。

CS/CJシリーズなどの汎用プログラマブルコントローラ商品群は、工場の自動化やプラント制御などの用途から、製品サイクルが非常に長くなる傾向にある。事実、CS/CJシリーズも1990年半ばの販売開始から現在に至るまで、30年近く顧客にご愛顧いただいており、今後も生産を継続する予定である。

しかしながら、先ほど述べたように、近年ASICの生産終了が頻発しており、その対応に直面している。我々は、顧客が我々の商品を安心して長期間にわたって使用いただけるように、部品の長期的な確保を行い、顧客への商品の供給責任を果たす必要がある。

1.3 ASICリメイクの必要性について

顧客への供給責任を果たすために、生産終了されるASICへの対応方法は、大きく分けて、ラストバイ(Last Buy)と呼ばれる生涯使用数量の一括購入か、ASICリメイクと呼ばれるASICの再設計のいずれかである。

ラストバイは、ASIC生産終了時に将来の需要予測から搭載商品が生産終了するまでに必要な数量を算出し、一括購入し在庫確保する方法である。ASICの生産終了時期と、当該ASICを使用している製品の生産終了時期が比較的近い場合に採用される方法である。本方法は、将来の製品需要を正確に予測し、適切な数量を購入する必要がある。過剰に購入した場合は製品の生産終了時に余ったASICの廃棄ロスが発生するリスク、逆に不足した場合は製品の供給ができなくなるというリスクがある。またラストバイ数量が非常に多い場合は、購入したASICの保管場所の確保、湿度管理などの適切な管理が必要となり追加コストが必要になるリスクがある。

ASICリメイクは、異なった半導体ベンダや比較的新しい半導体プロセスを使用して、ASICを再開発する方法である。ASICの開発方法については、「1.4 一般的なASIC開発フロー」にて簡単に説明する。ASICリメイクは、ASICの生産終了時期と当該ASICを搭載している製品の生産終了時期が離れており正確な将来の需要予測が困難な場合、そもそも製品の生産終了時期が決まっておらず必要な数量が算出できない場合、購入すべき数量が非常に多く在庫管理コストが膨大になる場合などに採用される。本方法のメリットとして、比較的新しい半導体プロセスを採用することにより、供給の持続性を確保しコスト効率を向上させる効果が期待される

1.4 一般的なASIC開発フロー

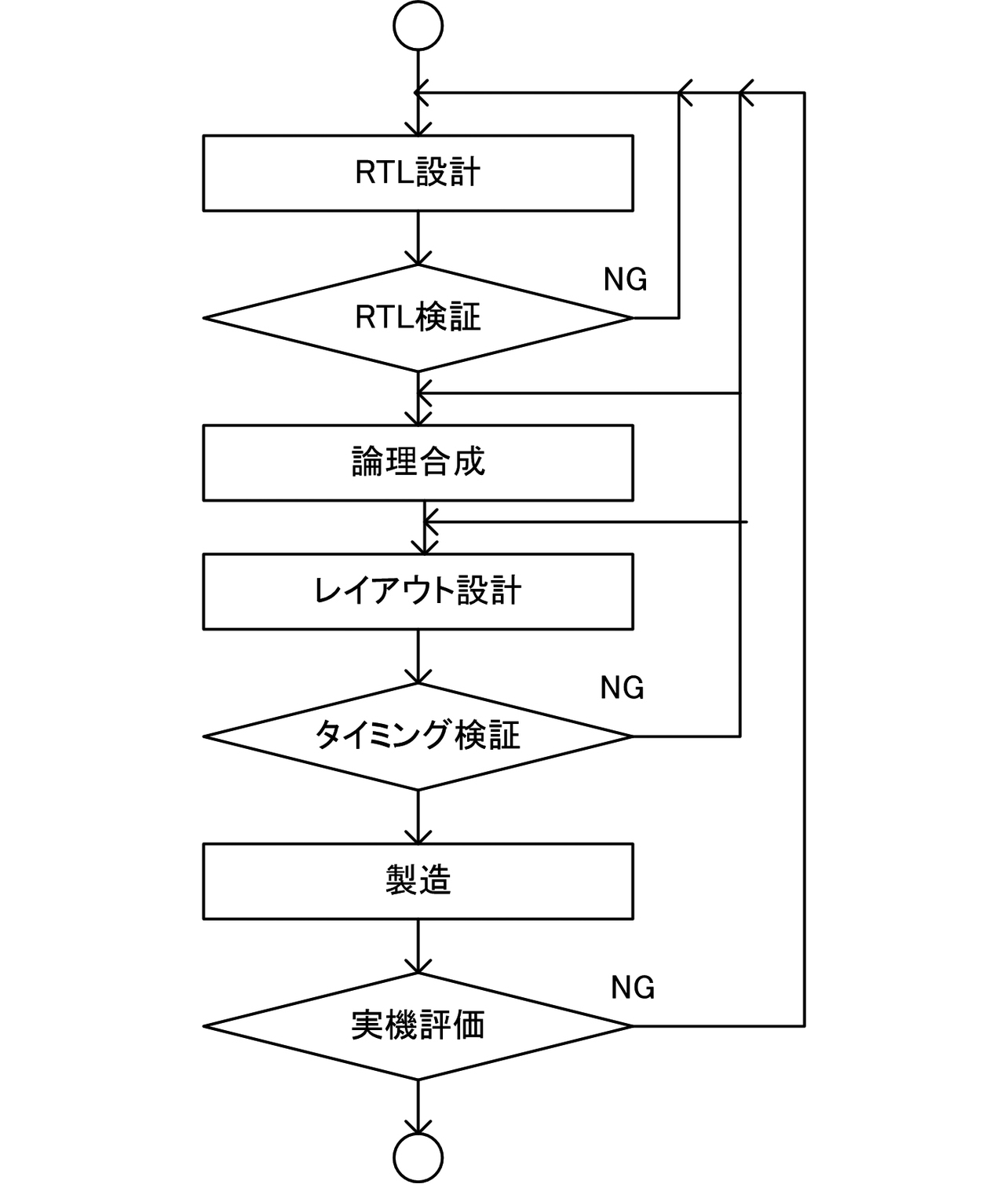

ASIC開発の主要な工程について「図2 一般的なASIC開発フロー」を用いて簡単に説明する。

RTL設計(Register Transfer Level Design):ASIC内部の回路設計を行う工程である。回路の実現方法や設計意図を設計仕様書に回路図やタイミングチャートなどで記載し、その内容をVerilog HDLやVHDLといったハードウェア記述言語を用いて、論理回路よりも抽象度の高い、フリップフロップと呼ばれる記憶素子間の処理を明確化したレジスタ転送レベル(RTL:Register Transfer Level)でシステムの機能と動作をモデル化する4)。

RTL検証(Register Transfer Level Verification):RTL設計工程で設計されたRTLモデルの正確性を検証する工程である。論理シミュレーション、フォーマル検証などの技術を活用し、設計が指定された仕様に適合していることを確認する。設計が仕様に適合していない場合は、RTL設計工程に戻り修正が行われる。本工程には、テストモデルなどの検証環境の作成や検証計画の実行が含まれる。

論理合成(Logic Synthesis):RTLモデルを物理的なゲートレベルのネットリストに変換する工程である。本工程により、高レベルの抽象化された設計が、実際の論理ゲートとしての表現へと変換される。この論理ゲート表現に変換された設計データをネットリストと呼ぶ。変換時には、回路の最適化、エリアとパフォーマンスのトレードオフ、電力消費の最小化などが重要な考慮事項となる。

レイアウト設計(Layout Design):レイアウト設計は、論理合成によって得られたネットリストを基に、ASIC内の物理的な構成要素(トランジスタ、配線など)の配置と配線を行う工程である。本工程は半導体ベンダにて実施される。本工程では、チップの面積効率、配線の最適化、熱管理、電力分配などの物理的な要件を考慮しながら、設計の物理的実装が行われネットリストに反映する。

タイミング検証(Timing Verification):タイミング検証は、設計された回路が特定のタイミング要件を満たすことを保証するための工程である。本工程は半導体ベンダによる検証の後、設計者側でも実施される。本工程は、レイアウト工程で行われた配置や配線の情報を反映したクロックや信号の伝播遅延情報をもとに、各タイミング要件を検証する。回路が特定のタイミング要件を満たさない場合は、レイアウト工程に戻り回路の配置や配線を見直す。それでもタイミング要件を満たない場合はRTL設計工程に戻る。

製造(Manufacturing):ASICを製造する工程である。これまでの工程を経て生成された設計データをもとに、半導体製造工場にて製造される。製造されたASICは、機能テストと品質検証のプロセスを経て、出荷される。

実機評価(Device Evaluation):製造されたASICを製品に搭載し評価する工程である。機能評価、性能評価、耐環境評価などが行われる。本工程により、ASICは仕様通りの機能、性能および信頼性を確保する。

2. ASICリメイク時の課題について

2.1 設計資産の問題

過去に開発されたASICの設計資産は一部存在しないか、または正確性に欠ける不完全な状態のものであることが多い。ここで言う設計資産とは、「1.4 一般的なASIC開発フロー」で述べた各工程で作成された設計仕様、回路図やRTL、検証環境や検証結果、各種の検討結果書などである。これら設計資料の不足は、ASICリメイク実行時において重大な障害となり得る。また設計資産の不確実性は、過去の設計に関わった技術者やチームの専門知識の不足に起因することがある。特に、設計の意図や過程が文書化されていない場合、ASICリメイク時に元の回路の正確性を確認し、必要に応じで修正を行うことがより困難になる。

さらに、知的財産権の対応も重要である。ASICリメイクには、元の設計で使用された特許や他の知的財産権に関する権利の再確認が含まれる。特に、ライセンス契約が更新されていないか、期限切れである場合、法務部門と連携し対応に当たる必要がある。

2.2 技術的な問題

2.2.1 非同期回路の問題

多くの古いASICにおいては非同期回路が広く用いられていた。非同期回路は同期回路に比べて、消費電力の抑制、性能や回路効率がよいというメリットがある一方、以下に示すようなデメリットがある。

- メタステーブルのリスク:非同期信号をフリップフロップなどの記憶素子で受ける場合、メタステーブルという信号が不安定な状態になる期間が発生する可能性があり4,5)、システムの信頼性に重大な影響を与えるリスクがある。このため、非同期信号をフリップフロップなどの記憶素子で受ける場合には、適切な同期化回路を挿入する必要がある。

- 設計の複雑性の増大:非同期回路は信号間の実時間でのタイミングを個体のばらつきや温度や電圧変化の影響まで考慮した設計が必要であり、設計全体の複雑性を増加させ、保守性や拡張性に悪影響を及ぼす。

- 検証網羅性の確保の難しさ:非同期回路は、実時間でのタイミングを個体のばらつきや温度や電圧変化の影響まで考慮した挙動を検証する必要があるが、RTL検証ではすべての組み合わせを検証することが困難であり、一般的なタイミングの組み合わせで済ますことが多い。この結果、RTL検証の網羅性を確保できていないことがある。タイミング検証についても、タイミング検証ツールでは信号の遅延時間が最大のケース、一般的なケース、最小のケースの3条件しかツールによる自動判定することができない。それ以外のケースは設計者が机上計算にて判断する必要があり、タイミング検証の網羅性が確保できていないリスクがある。

このため、非同期回路で設計された古いASICを非同期回路のままリメイクした場合、設計が複雑なため不具合を混入するリスクが高く、設計の妥当性や互換性は、実機評価による波形測定やランニング試験などで確認する必要がある。この結果、実機評価で問題が発生した場合は論理合成やレイアウト設計、最悪の場合RTL設計に戻るリスクが非常に大きい。リスクが発現した場合は、製造コストと期間が大きく増加する問題がある。

2.2.2 同期化再設計の問題

時代が進むにつれ半導体プロセスが微細化され、ASICの回路規模が大きくなると、非同期回路のメリットをデメリットが上回るようになった。2003年には、設計者によって異なる記述スタイルや合成、RTL検証やタイミング検証などの設計手法を共通化して可読性と流用性の向上を図ることを目的とし、株式会社 半導体理工学研究センターにより「RTL設計スタイルガイド」が発行された。現在では本スタイルガイドが事実上の業界標準となっており、本スタイルガイドで非推奨とされた6)非同期回路設計は次第に採用されなくなり、同期設計が主流となっている。同期回路設計により、非同期回路のような実時間単位での設計および検証は不要になり、クロック単位での設計および検証ですべての挙動が網羅できるというメリットがある。

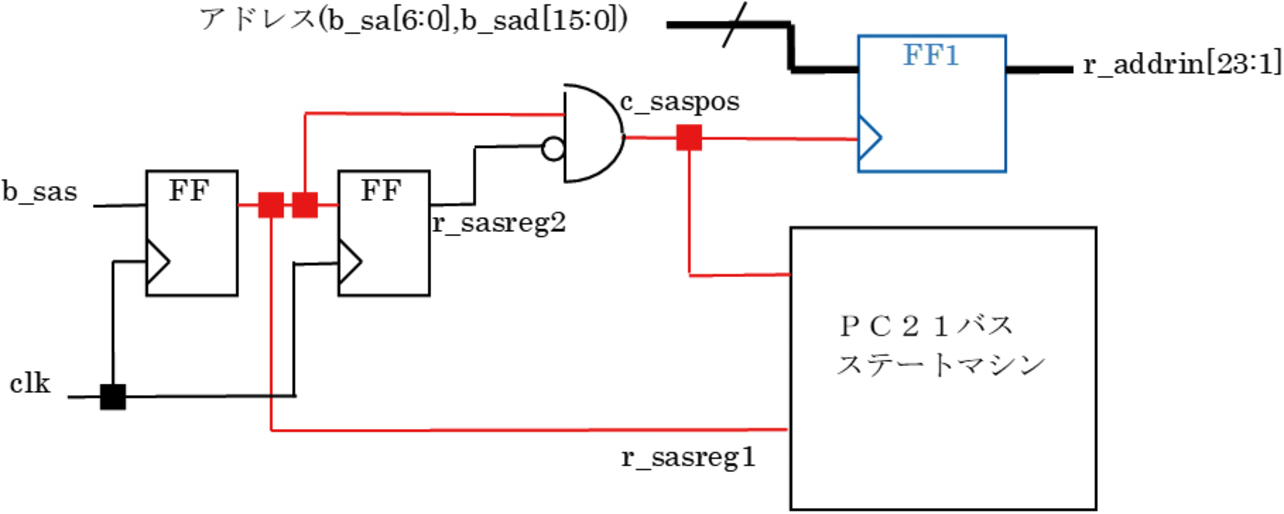

一方、非同期回路で設計された古いASICを同期回路で再設計する場合、元の非同期回路と再設計後の同期回路で挙動が変わるという問題がある。具体的な例を、図3に示した実際に古いASICで採用されていた非同期回路の例を用いて説明する。

図3の非同期回路の問題点は2つである。

- 外部信号であるb_sasをフリップフロップ(FF:flip-flop)でラッチしているが、同期化用のシリアライザーが挿入されていないため、メタステーブルと呼ばれる信号が不安定な状態が発生するリスクがあり4,5)、発生したメタステーブルが赤色のラインを経由してPC21バスステートマシンに伝搬し、このステートマシンの挙動が不安定になるリスクがある。

- 青色のフリップフロップ(FF1)のクロック端子にクロック(clk)以外の信号が接続されているため、青色のフリップフロップ(FF1)の出力であるr_addrin[23:1] もクロックに同期しておらず、この信号を使用する後段の回路の検証網羅性の確保、およびタイミング検証が複雑になる。

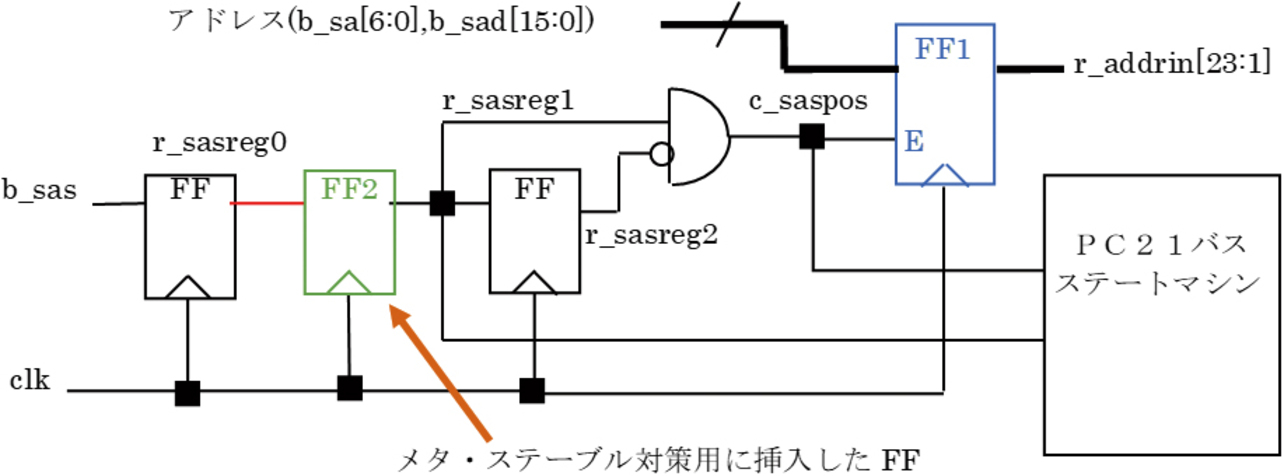

上記の問題を解決するために図3の非同期回路を同期回路に修正した例を図4に示す。図4の同期回路では、図3の非同期回路の問題点がそれぞれ以下のように解決する。

- 同期化用のシリアライザーを構築するために緑色のフリップフロップ(FF2)を挿入し、外部信号であるb_sasを同期化させる。これによりメタステーブルの発生は赤色のラインで示した区間のみで発生し、メタステーブルは後段のPC21バスステートマシンには伝搬せず、当該ステートマシンの挙動が不安定になることはない。

- 青色のフリップフロップ(FF1)をイネーブル端子付きのフリップフロップに変更し、クロック端子にクロックであるclk信号を接続、イネーブル端子に以前のクロック端子に接続していたc_saspos信号を接続する。これにより青色のフリップフロップ(FF1)の出力信号であるr_addrinはクロックに同期され、検証網羅性の確保、およびタイミング検証が容易になる。

ただしこの場合、同期化用のフリップフロップを追加したことによりr_sasreg1信号やc_saspos信号の出力が1クロック分遅れ、オリジナルの非同期回路との動作が異なるという課題が発生する。「2.1 設計資産の問題」でも述べたように古いASICの設計資産は正確性のリスクがあり、同期化による動作タイミング変更の影響を正確に判断できないリスクがある。また、同期化による動作タイミングの変更箇所が複数ある場合は、その影響が相互作用するため、その判断はさらに困難になる。

2.3 ASICリメイク時の課題

従来のASICリメイクでは、「2.1 設計資産の問題」がある中では、「2.2.2 同期化再設計の問題」を解決することができないと判断し、非同期回路を非同期回路のままリメイクしていた。その結果、「2.2.1 非同期回路の問題」で述べた実機評価での不具合発覚によるイタレーションが発生し、開発期間とコストが計画時から大幅に増加するという問題が複数のASICリメイクで発生した。

そこで筆者らは、従来手法の問題を解決するために、「2.1 設計資産の問題」がある中で、「2.2.2 同期化再設計の問題」を解決できる、すなわち同期化による動作タイミング変更の影響が十分に検証できるASICリメイク手法を提案する。

3. 提案するASICリメイク手法

今回提案する手法は、まず「2.3 ASICリメイク時の課題」で述べた従来のASICリメイク手法の課題を回避するために、非同期回路を同期回路に修正する。すなわち非同期設計手法で開発された古いASICを、現在主流である同期設計手法6)を用いてリメイクする。これにより、従来のASICリメイク手法で課題となっていたイタレーションの発生リスクを抑える。また、従来のASICリメイク手法で同期設計が採用できなかった理由である同期化による動作タイミング変更の影響が十分に見極められなかった課題を解決するために、本提案手法ではRTL検証に新たな作業を追加する。それぞれの工程の作業と確認内容について以下に述べる。

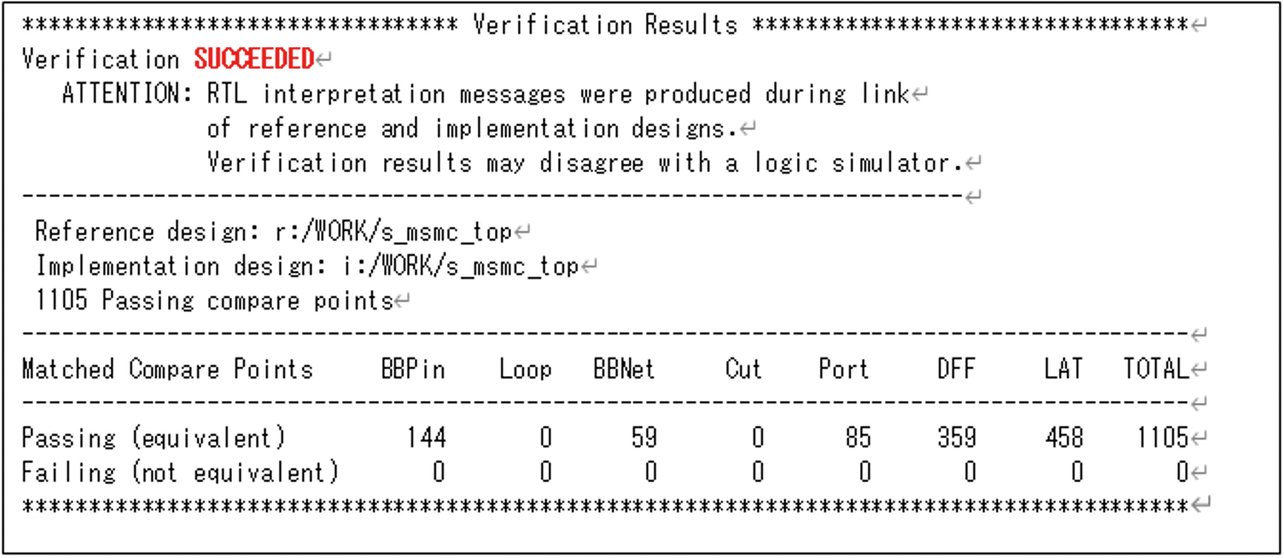

3.1 設計資産の正確性の確認

本提案手法のRTL設計工程の最初の作業は、現存するRTLソースコードの信頼性の確認である。「2.1 設計資産の問題」で述べたように、現存する設計資産が正確性に欠ける不完全な状態であるリスクがある。そこで、現存するRTLソースコードと半導体ベンダで保管されているレイアウト後のネットリストが一致するか、等価検証ツールを用いて確認する。等価検証ツールは、本来、合成工程やレイアウト工程内で合成結果やネットリストが元のRTLと機能的に等価であるかを確認するためのツールであるが、本提案手法では、RTL設計工程で、RTLが元のネットリストと等価であるかを確認するためにも使用する。RTLと元のネットリストの等価性を確認することにより、少なくとも現存するRTLの正確性は担保される。図5にSynopsys社の等価検証ツールであるFormality7)による等価検証結果の出力例を示す。

RTLソースコードと半導体ベンダに保管されているネットリストとが一致しなかった場合はASICリメイクの継続を含めて検討が必要である。少量の不一致の場合はRTLソースコードを修正して一致させる。大量の不一致が発生している場合は、RTLソースコードは使用できず、ラストバイや同等以上の機能や性能をもつ後継機種の開発など代替策を検討する必要がある。

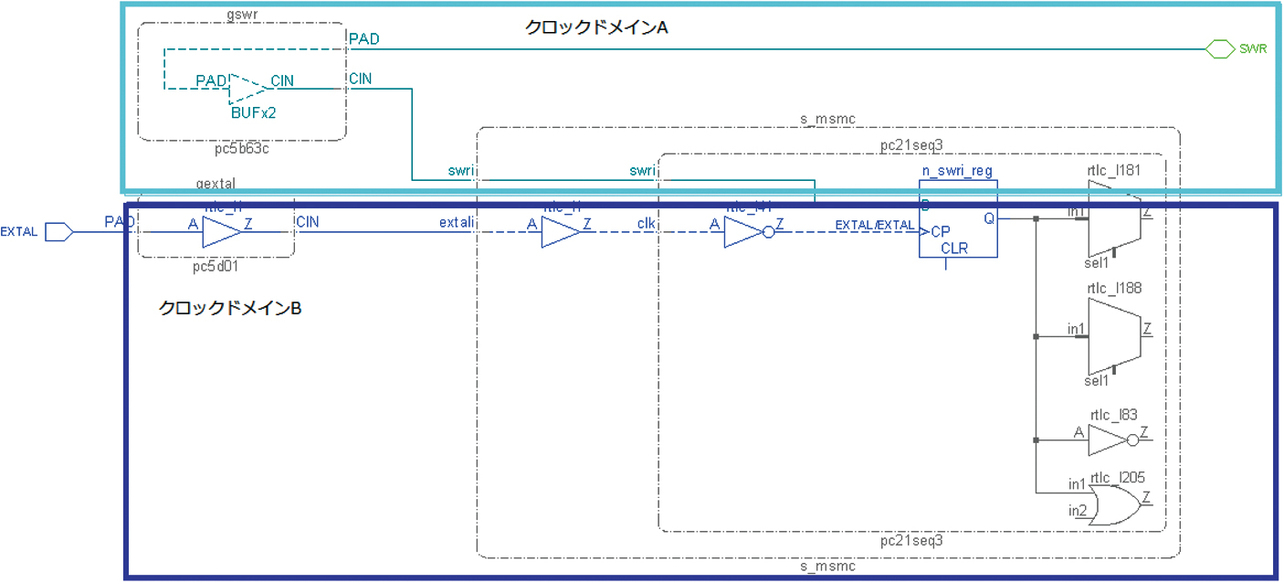

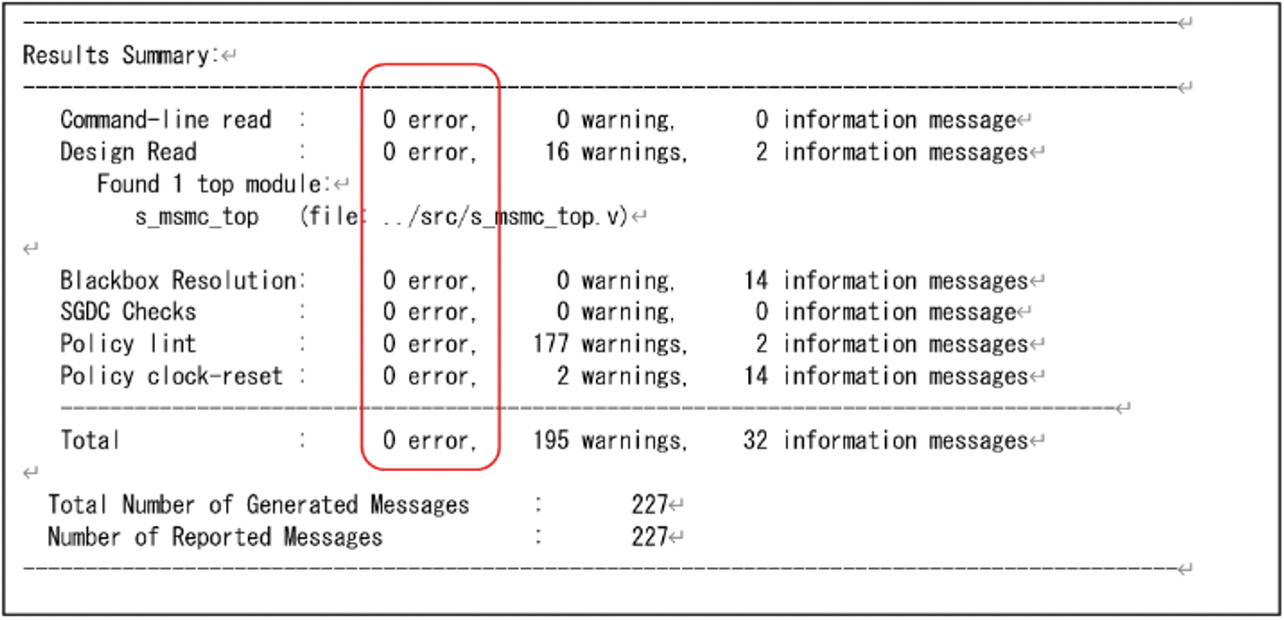

3.2 同期化再設計の妥当性確認

RTLソースコードとネットリストの一致がとれた場合、次の作業は非同期回路の洗い出しと同期化再設計の実行である。近年では、非同期回路の検出は人手で行わずCDC(Clock Domain Crossing)チェックツールと呼ばれるツールを用いて非同期回路の検出を行い、人手による検出漏れを防いでいる。本提案手法でも同様にCDCツールを用いて非同期回路の検出を行う。代表的なCDCツールの1つであるSynopsys社のSpyGlass CDC8)で指摘された非同期回路の例を図6に示す。

図6では、空色の信号(クロックドメインA)と青色の信号(クロックドメインB)がそれぞれ異なったクロックを持つため、青色の最終段のフリップフロップの出力にメタステーブルが発生するリスクがあり、後段の論理がその信号をそのまま使用しているため、システムに悪影響を及ぼす可能性があることを示している。検出された非同期回路を同期回路に修正し、修正が正しいか再度CDCチェックを実施する。図7にSpyGlass CDCの結果出力を示す。本作業は、図7に示すようにすべてのCDCエラーが無くなるか、当該エラーが問題ないことを確認できるまで繰り返す。これにより、同期化再設計の妥当性が担保される。

3.3 同期化再設計による互換性への影響確認

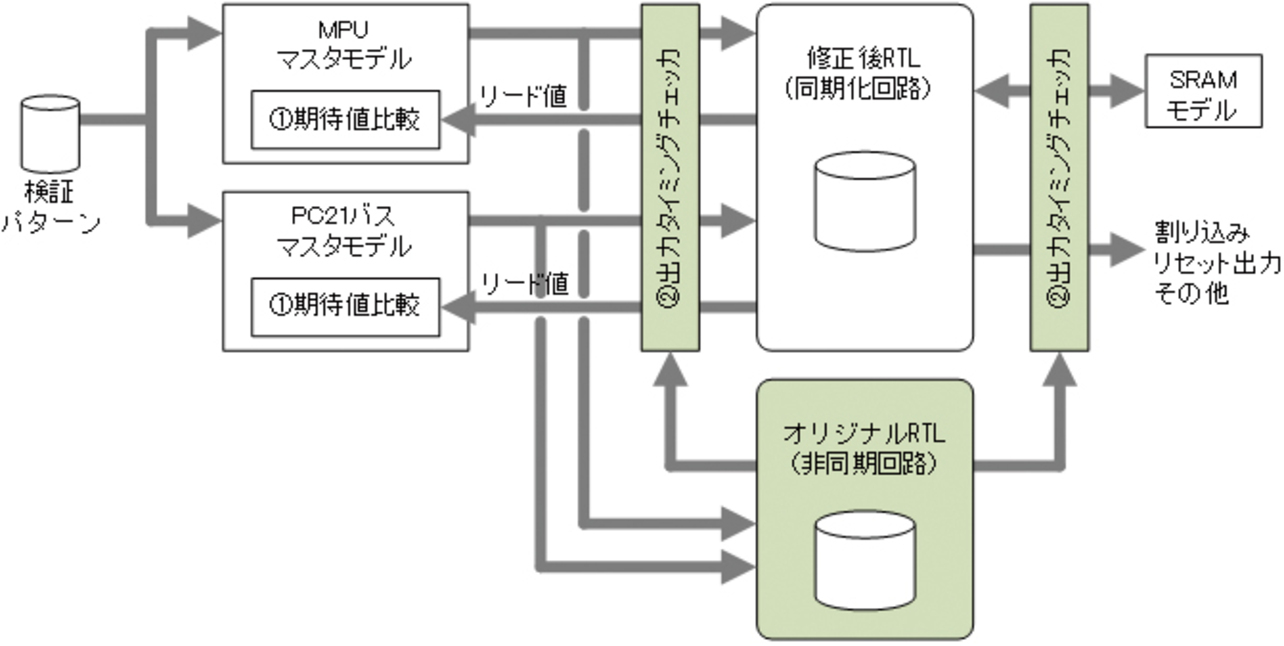

RTL検証工程では、「2.2.2 同期化再設計の問題」で述べたように同期化による動作タイミング変更の影響が十分に見極められなかった課題を解決し、機能的および性能的な互換性を担保するために図8に示す様な検証環境を構築する。緑色でハッチングした部分が本提案手法で追加されたモジュールである。

本環境の各モジュールの説明を以下に記述する。

- MPUマスタモデル:マイコンのリードアクセスタイミングの生成、ライトアクセスのタイミングの生成を行う。リードアクセス時には検証対象ユニットである修正後RTLからのリードデータとあらかじめ検証パターンで示された期待値との比較を行いリードアクセスが正しく実行されたか判定を行う。

- PC21バスマスタモデル:弊社独自のバスプロトコルであるPC21バスのシングルリードアクセスおよびバーストリードアクセスのタイミング生成、シングルライトアクセスおよびバーストライトアクセスのタイミングの生成を行う。シングルリードアクセスおよびバーストリードアクセス時には検証対象ユニットである修正後RTLからのリードデータとあらかじめ検証パターンで示された期待値との比較を行いリードアクセスが正しく実行されたか判定を行う。

- 修正後RTL:検証対象のモジュール。リメイク対象ASICのRTLを前述のRTL設計で同期化再設計したもの。外部SRAMを経由してPC21バスマスタモデルとMPUマスタモデル間でデータのやり取りを行う。

- SRAMモデル:修正後RTLからのライトアクセスに対して、指定されたアドレスにデータを格納する。また、修正後RTLからのリードアクセスに対して、指定されたアドレスのデータを返す。

- オリジナルRTL:本提案手法で追加されたモジュール、すなわちリメイク対象ASICのRTLである。機能的には修正後RTLと同じであるが、非同期回路で構成されているため信号の出力タイミングが異なる。図8に示すように本モジュールにも修正後RTLモデルと同様にPC21バスマスタモデルからの入力信号が接続されているが、本モデルからの出力信号は各マスタモデルには接続されておらず、後述の出力タイミングチェッカに接続されている。このため、本モジュールからのリードデータは、各マスタモデルとの期待値比較には使用されない。

- 出力タイミングチェッカ:本提案手法で追加されたモジュールである。図8に示すように修正前RTLモジュールと修正後RTLモジュールの出力信号が接続されており、それぞれの信号の値および出力タイミングの差をクロック単位で確認する。出力信号の差が一定のクロック数以上、または値が一致しない場合にシミュレーションエラーを通知する。

本提案手法では、MPUマスタモデルやPC21バスマスタモデルなどの各モデルから同時に修正後RTLモジュールおよび修正前RTLモジュールに対してアクセスを行う。リードアクセスの場合は、一般的なRTL検証と同様に各モデルで実施する修正後RTLモジュールからのリードデータと期待値比較の他に、本提案手法で追加された出力タイミングチェッカモジュールにて修正後RTLモジュールからの出力と修正前RTLモジュールからの出力を比較する。モデルによる期待値チェックおよび出力タイミングチェッカモジュールでの出力タイミングの差が一定のクロック数以内であれば問題がないと判定する。モデルによる期待値チェックは一致しているが出力タイミングチェッカモジュールでの出力タイミングの差が一定のクロック数以上の場合は、問題ありと判定し修正後RTLモジュールの修正を行う。また、モデルによる期待値チェックは不一致であるが出力タイミングチェッカモジュールでの出力タイミングの差が一定のクロック数以内の場合は、既存の検証パターンの問題である可能性が高く、検証パターンを確認し必要に応じて検証パターンを修正する。また、各モデルから外部SRAMへのアクセスの場合も同様に、出力タイミングチェッカモジュールにて修正後RTLモジュールおよび修正前RTLモジュールからのSRAMモデルへの出力を比較し、出力タイミングの差をクロック単位で判定する。上記の他に必要機能については、出力タイミングチェッカにて出力タイミングの比較を行い、出力タイミングの差が問題ないか判定を行う。

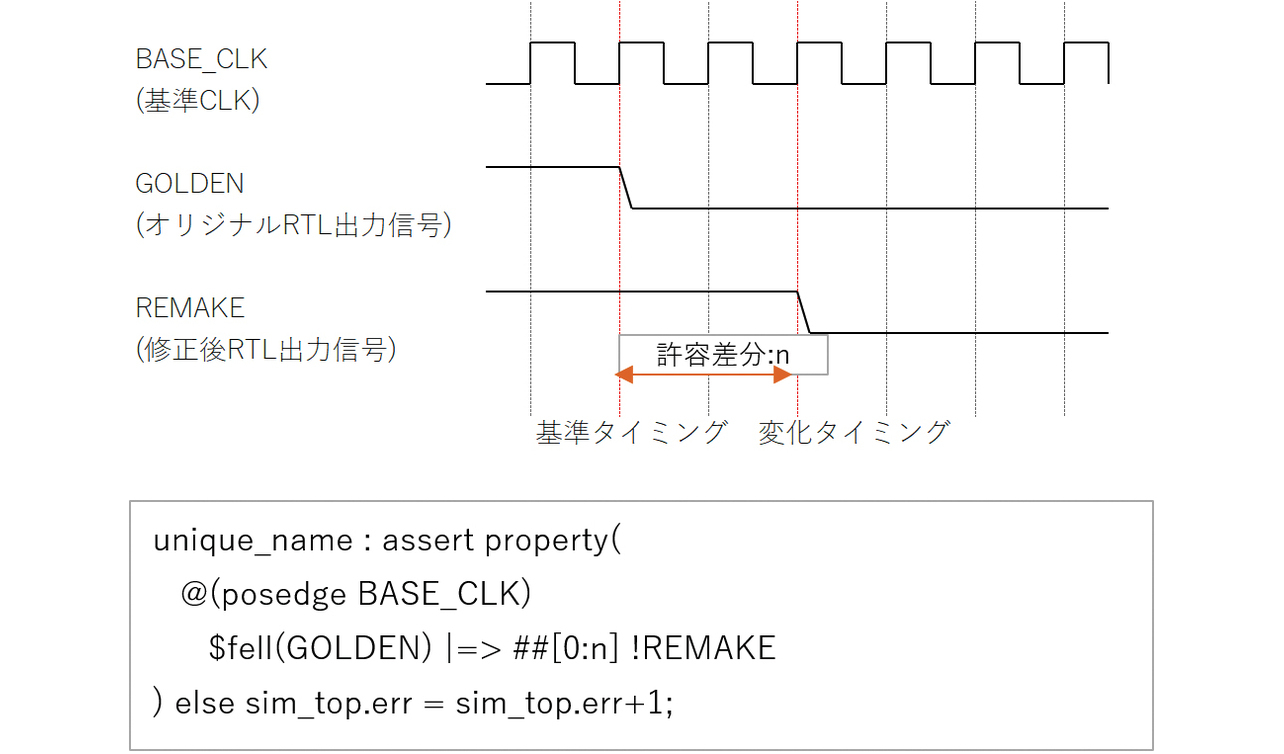

本提案手法の特徴の1つである出力タイミングチェッカでの出力タイミングの比較方法について以下に述べる。これまでも再三述べたように、非同期回路を同期設計した場合、同期回路の出力タイミングは元の非同期回路の出力と比べて数クロック遅くなる。どの程度までのクロック数の差を許容できるかはシステムに依存するが、MPUやメモリなどのアクセス時間が変わらない範囲であれば問題はない。もし出力の差が許容できない場合には、当該出力タイミングを変更するために内部回路を修正する必要がある。リメイク開発の場合、リメイクに使用するASICの半導体プロセスが元のASICの半導体プロセスよりも微細化されているケースが多く、その結果内部回路の伝搬遅延が早くなっているため、内部回路の修正による出力タイミングの変更が可能な場合が多い。また、出力の差が許容できず、かつ出力タイミングの変更が不可能な場合は、顧客にリメイク前のASICと同様に使用して頂くことができないため、リメイクを継続するか再考する必要がある。

出力タイミングの比較はアサーションベース検証(ABV: Assertion-Based Verification)と呼ばれる手法を適用し、動作クロック単位で自動的に比較する。本来、アサーションベース検証では回路内部やインタフェース信号の挙動を、SVA(System Verilog Assertion)、PSL(Property Specification Language)といったアサーション専用言語で記述する必要がある9)。本提案手法では、内部回路やインタフェース信号の挙動はオリジナルRTLの内部信号や出力信号を使用するため、新たにSVAやPSLなどのアサーション言語で記述する必要はない。本提案手法で必要な記述を図9で示す。

図9に示すように、修正後RTLと修正前RTLの出力をクロック毎に比較し、何クロックまでの信号の差を許容するかを記述するのみである。このため、アサーション記述言語の習得に苦労することなく、比較的容易に適用することができる。

このように本提案手法では、非同期回路である修正前RTLの出力と同期回路に修正したRTLとの出力をクロック毎に比較することにより、機能の互換性および性能の互換性を数クロックの範囲内で担保する。

3.4 検証網羅性の確保について

最後に検証網羅性の確保について述べる。「2.2.1 非同期回路の問題」でも述べたが、非同期回路は個体ばらつきや温度および電圧変化を考慮したタイミングを含めて検証する必要があり、RTL検証ではそれらを考慮した検証ができないため代表的なタイミングの組み合わせのみを検証し、RTL検証での網羅性はあまり重要視されなかった。一方、一般的に同期回路は回路構造に合わせて、適切なクロック単位でのタイミングの組み合わせで検証パターンを用いて検証した場合、ほぼすべての回路の検証が可能である。また、非同期回路時に考慮が必要であった個体ばらつきや温度および電圧変化の影響については、タイミング検証時に解析ツールで自動的に判定される。

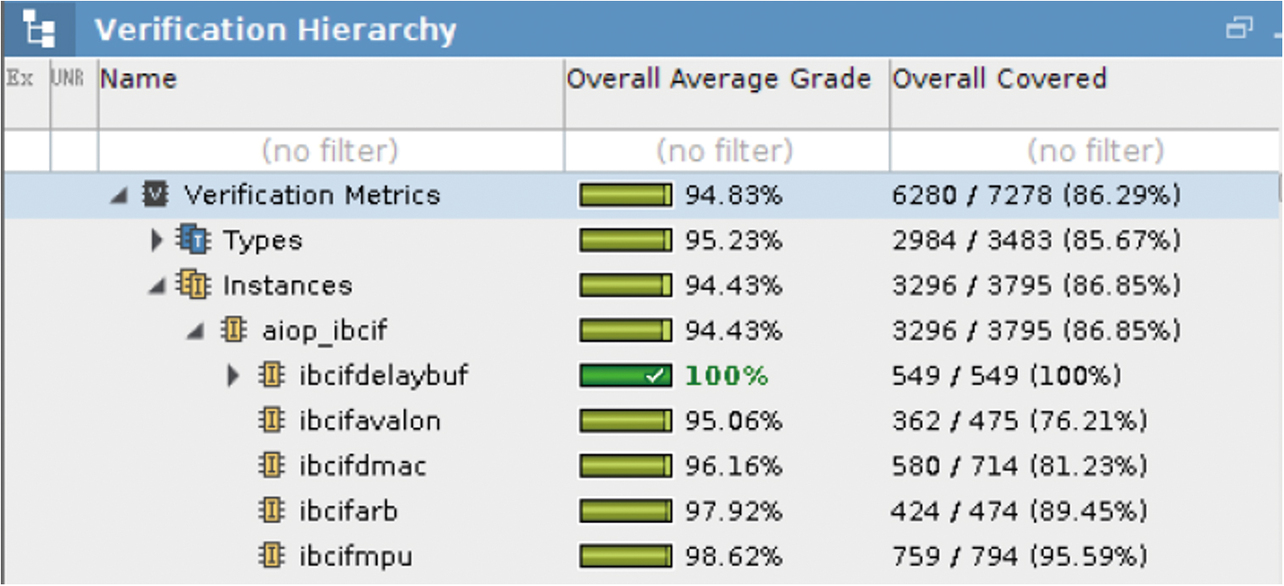

本提案手法では、現存する検証パターンを図8で示した検証環境を用いて検証する際にカバレージ測定ツールを用いて検証網羅性を測定し、一般的な同期回路の検証と同様に十分な検証網羅性が確保されるまで、検証パターンの追加とカバレージ測定を行い品質の確保を行う。図10にCadence社の論理シミュレータXcelium10)を用いたカバレージ測定結果の例を示す。

カバレージの測定結果が100%であっても検証網羅性が十分であるかはユースケースや実際のRTLから検討が必要であるが、少なくともカバレージ測定結果が100%でない場合は、未検証のコードが残っていることを示す。しかし、デッドコードと呼ばれる実際には動作しない不要なコードが元のRTL内に残っていると、いくら検証パターンを追加してもカバレージは100%にならない。カバレージが100%にならない場合、原因が検証パターンの不足によるものか、そのコードがデッドコードであるかを設計者が都度判断する必要がある。

本提案手法では、非同期回路である古いASICを同期回路に再設計し、本提案手法の特徴である非同期回路である再設計前のRTLの出力と同期回路に再設計したRTLとの出力をクロック毎に比較することにより機能の互換性および性能の互換性を数クロックの範囲内で担保し、一般的な同期回路の検証と同様に十分な検証網羅性が確保されるまで、検証パターンの追加とカバレージ測定を行い品質の確保を行う。その結果、安定した品質でASICをリメイクすることができ、顧客への供給責任が果たせると考える。

4. 本提案手法の効果と今後の課題

4.1 効果

筆者は過去に従来のASICリメイク手法でも4件のASICリメイクを経験している。その結果を表1に示す。

| No | 用途 | 実現手段 | 実機評価結果 | 市場不具合 |

|---|---|---|---|---|

| 1 | ラダーエンジン | FPGA | 修正多数 | 1件発生 出荷停止半年 |

| 2 | バス制御用ASIC | ASIC | 基板修正 1件 | 問題なし |

| 3 | ネットワーク用ASIC | ASIC | ASICリワーク 2件 基板修正 1件 |

問題なし |

| 4 | カウンタ制御用ASIC | ASIC | 問題なし | 問題なし |

表1の1番目に示したラダーエンジン用ASICのリメイクでは、イタレーションが多数発生すると見込まれたためASICへのリメイクを断念し、FPGA(Field-Programmable Gate Array)でのリメイクを実施したが、結果として市場不具合を発生させ、出荷が約半年程度止まるという事態を招いた。また、その後のリメイクでも市場不具合の発生こそなかったが、表1の2番目に示したバス制御用ASICでは、市場投入前の実機評価で不具合が判明し、ASICの作り直しや基板での対応を行う必要があった。表1の4番目のカウンタ制御用ASICのリメイクは、本提案手法で述べた修正前RTLモジュールとの出力比較は行っていないが、内部回路は同期回路に修正を行っており、従来手法から今回の提案手法に移る過渡期のASICリメイクである。

筆者らは、本提案手法を用いてすでに6件のリメイクをASICで実現し、リメイクしたASICを搭載した商品を市場投入した。その結果を表2に示す。

| No | 用途 | 実現手段 | 実機評価結果 | 市場不具合 |

|---|---|---|---|---|

| 1 | バス制御用ASIC | ASIC | 問題なし | なし |

| 2 | バス制御用ASIC | ASIC | 問題なし | なし |

| 3 | ネットワーク用ASIC | ASIC | 問題なし | なし |

| 4 | バス制御用ASIC | ASIC | 問題なし | なし |

| 5 | バス制御用ASIC | ASIC | 問題なし | なし |

| 6 | バス制御用ASIC | ASIC | ASIC リワーク 1件 |

なし |

表2に示すように、本不具合も含めて市場投入後の不具合報告は発生していない。このように本提案手法は、安定した品質を確保できており有効性の高い開発手法であると考える。

一方で表2の6番目のバス制御用ASICでは、市場投入前に実施した実機評価で1件の不具合が発見され、ASICをリワークしなければならなくなった。これは図7で示した検証環境にて修正前RTLと修正後RTLの差があることを担当者は認識していたが、その差分は問題ないと誤った判断をしたためである。本不具合は、修正前RTLと修正後RTLの差が無いように修正した後、市場投入された。本件は修正前RTLと修正後RTLの差がある場合の判断は、複数人で確認し判断しなければならないという示唆であると考える。

4.2 今後の課題

筆者らのチームは現在、本提案手法を用いて、さらに2件のASICリメイクを実行中である。そこで回路規模の拡大に伴い、網羅性を確保するために必要な工数が大幅に増加していることが確認されている。この増加の主因として、「3.2 検証網羅性の確保について」の最後に述べたデッドコードと称される、実行されることのないコードの存在が挙げられる。デッドコードは、特定の条件が恒常的に偽であるために実行されず、また、プログラムの流れが到達することのないコードブロックを指す。ASIC開発においては、デッドコードは論理合成の際に自動的に削除されるため、通常、回路の規模や挙動、性能に影響を与えないと見なされ、特に対策は講じられていなかった。このため、検証で網羅されない原因が、検証パターンの検討不足によるものかデッドコードによるものかの判断に多くの工数を要している。今後の課題として、リメイクASICの回路規模は拡大する傾向にあり、本提案手法を持続的に適用するためにデッドコードの効果的な検出方法の検討が必要であると考える。

5. むすび

本稿では、ASIC生産の中止への対応策として、ASICリメイクの必要性について述べた。ASICリメイクの課題として「設計資産の問題」と「技術的な問題」から「ASICリメイク時の課題」を明示し、これらに対処する新たな手法を提案した。提案手法では、古いASICに広く採用されている非同期回路を、現在のASICの主流である同期回路にリメイクする手続きを具体的に提示し、先に論じた課題に対して柔軟で効果的な対策を講じると同時に、機能と性能の互換性を担保しつつ同期回路への移行が可能であることを示した。具体的な成果として、提案手法を用いて6つのASICをリメイクし、安定かつ高品質な製品を提供できたことを確認した。これにより、半導体業界が迅速に変化する状況に柔軟かつ持続的に対応し、安定かつ高品質なASICを供給することで、顧客への商品の供給責任を果たすことができると考える。

ただし、回路規模の増加に伴う検証工数の増加原因として、デッドコードの存在が浮かび上がった。デッドコードの効果的な検出手法が今後の課題として残る。将来的には、デッドコードの検出手法の向上に加え、提案手法を持続的に適用することでより効率的な開発手法を構築する必要があると考える。

参考文献

- 1)

- 日本経済新聞社. “富士通、三重の半導体工場売却 台湾UMCに576億円で.” 日本経済新聞. https://www.nikkei.com/article/DGXMZO32425480Z20C18A6TJC000/(Accessed: Feb. 07, 2024).

- 2)

- ルネサスエレクトロニクス株式会社. “山口工場閉鎖のお知らせ.” ニュース. https://www.renesas.com/jp/ja/about/press-room/notice-regarding-closure-yamaguchi-factory(Accessed: Feb. 07, 2024).

- 3)

- 商務情報政策局. “半導体・デジタル産業戦略.” 経済産業省. https://www.meti.go.jp/press/2023/06/20230606003/20230606003-1.pdf(Accessed: Feb. 07, 2024).

- 4)

- 東芝デバイス&ストレージ株式会社. “メタステーブル対策.” CMOSロジックIC 使用上の注意. https://toshiba.semicon-storage.com/jp/semiconductor/knowledge/e-learning/cmos-logic-usage-considerations/usage-11.html(Accessed: Jan. 22, 2024).

- 5)

- Intel Corporation. AN 42: Metastability in Altera Devices, 第4.0版.(2019). Accessed: Jan. 22, 2024.[Online]. Available: https://www.intel.com/content/www/us/en/content-details/653636/an-42-metastability-in-altera-devices.html?wapkw=an42

- 6)

- 株式会社 半導体理工学研究センター 設計技術開発部 IP技術開発室, RTL設計スタイルガイドVerilog-HDL編. 初版. 株式会社 半導体理工学研究センター, 2003, 1章, pp. 17-18.

- 7)

- Synopsys, Inc. “Formality等価検証.” Synopsys. https://www.synopsys.com/ja-jp/implementation-and-signoff/signoff/formality-equivalence-checking.html(Accessed: Feb. 21, 2024).

- 8)

- Synopsys, Inc. “SpyGlass CDC.” Synopsys. https://www.synopsys.com/ja-jp/verification/static-and-formal-verification/spyglass/spyglass-cdc.html(Accessed: Feb. 21, 2024).

- 9)

- J. Bergeron 他, ベリフィケーション・メソドロジ・マニュアル. 初版. CQ出版社, 2006, pp. 53-112.

- 10)

- Cadence Design Systems, Inc. “Xcelium Logic Simulator.” Cadence. https://www.cadence.com/ja_JP/home/tools/system-design-and-verification/simulation-and-testbench-verification/xcelium-simulator.html(Accessed: Feb. 21, 2024).

本文に掲載の商品の名称は、各社が商標としている場合があります。

Synopsys、FormalityおよびSpyGlassは、Synopsys, Inc.の米国およびその他の国における登録商標または商標です。

CadenceおよびXceliumは、Cadence Design Systems, Inc.の米国およびその他の国における登録商標または商標です。

AlteraはIntel Corporation またはその子会社の商標です。