機械学習を用いた電力変換機器の最適化設計プロセスの実証

- パワーエレクトロニクス

- 最適化技術

- 設計プロセス

- 機械学習

- CAE

近年、製品設計を最適化問題として定義し、数値解析により結果を得る最適化技術が普及しつつある。この技術により設計の効率化が実現でき、電力変換機器においても応用が検討されている。応用できる設計内容は、回路のパラメータ、部品の寸法、部品の配置の3種類に大別することができる。そして、それぞれに対応した最適化問題が研究されており、これらを組合せて一連の設計プロセスを構築する。しかし、そのまま順番に適用すると完全に独立な問題ではないため、製造面で実現性の低い解が導出される可能性がある。そこで実現性の高い解を得るために、最適化問題を繰り返す必要が生じ非効率なプロセスとなる。

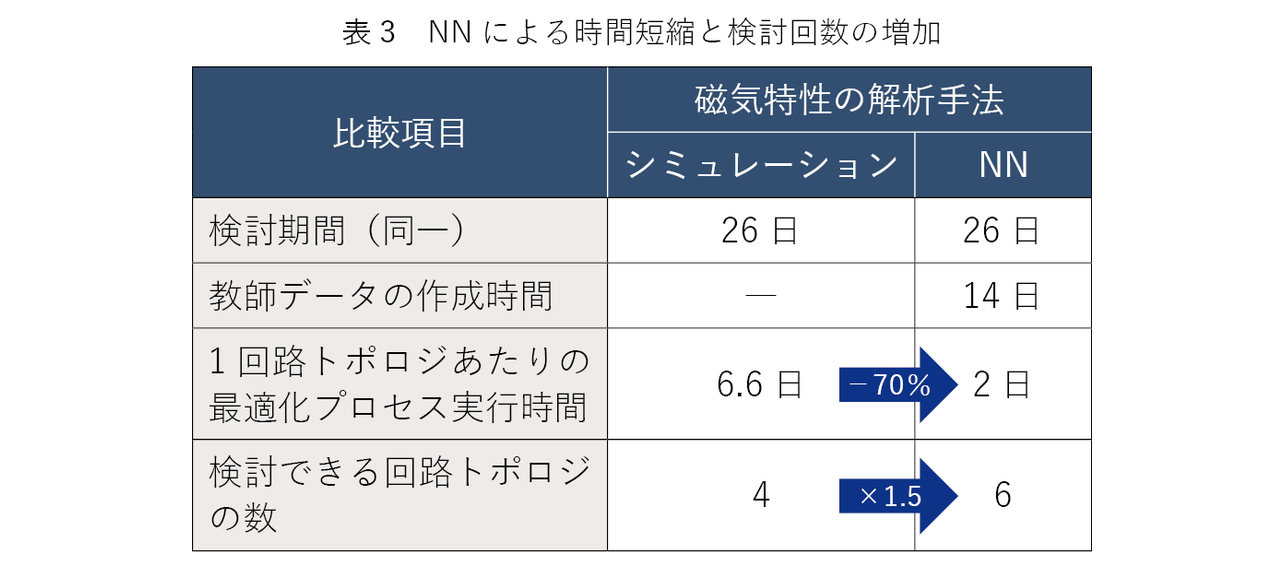

本論文では繰り返しの削減を目的に、3種類のうち回路のパラメータと部品寸法の2種類を同時に検討する設計プロセスを提案する。加えて、本案によりこの求解の過程で用いるシミュレーション時間が長くなる問題には、部品寸法を機械学習モデルで代替し算出することにより時間を短縮して対策する。これら提案したプロセスをワイヤレス給電システムに適用し、その実現性を確認した。その結果、機械学習モデルを用いることで求解の実行時間を70%低減し、探索範囲を1.5倍に拡大することができた。

1. まえがき

SDGsの目標7の地球環境問題を重要視する気運が世界的に高まっており1)、目標達成に向けて電力変換機ではエネルギー変換時の損失を抑える必要がある。日本政府もこれをアクションプランの一つとして位置づけており2)、当社では、FA電源、サーボドライバ、パワーコンディショナなどのエネルギー関連製品を通して取組んでいる。またIoTやスマートグリッドに代表される社会情勢の変化3)から、多種多様な電気機器が登場し、それらを動作させるために必要な電力変換機器の需要も増加していく。そのため、電力変換機器の小型高効率化が今後も強く求められる。

近年、製品の設計開発を最適化問題として定義し、数値解析により結果を得る技術が普及しつつある4)。最適化問題とは、ある実数空間上で定義された関数または条件を満たす値の集合から、最小あるいは最大となる状態を求めることである。これを工学の設計分野に応用し、任意の性能が最大となる設計値を求める。本論文ではこれを最適化プロセスと呼ぶ。メリットは、設計の効率化が可能になる点である。設計では非常に多くの変数があり、特性間で複雑なトレードオフ関係を有している。そのため、目標の特性を得られるような設計は容易ではなく、最適化プロセスにより効率化が見込まれる5)。

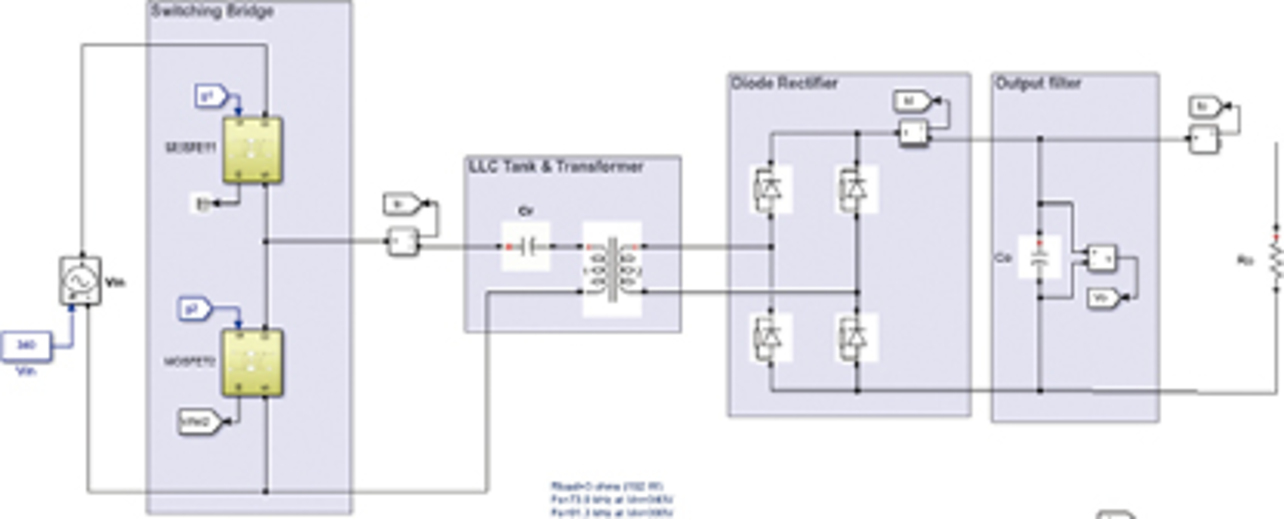

電力変換機器の設計において、最適化プロセスを適用するシーンは、表1に示す3種類に大別できる。1つ目に理想的な特性値の検討で、電気回路や等価回路のLCRなど回路パラメータを求める6)。2つ目に各部品の実現性検討で、目標の特性を示すように磁気部品や放熱機構部品などの部品の寸法を決定する7)。3つ目にアッセンブリの検討で部品や基板、アートワークなどの配置を設計する8)。これらは、それぞれ最適化問題として研究事例で報告されている。そして、3種類の問題を組合わせて一連の設計プロセスを構築する。しかし、各問題は独立ではないため、そのまま順番に実行するフローでは製造面で実現性の低い解が導出される可能性がある。そこで実現性を高めるため、問題を繰り返し求解する現象(ループ)が生じ、非効率となる。

| 決定変数 | 最適化問題の概要 | 適用事例のイメージ |

|---|---|---|

| 回路 パラメータ |

電気回路の損失を最小化する回路パラメータを求解する |

|

| 部品の寸法 | 電磁気や熱など所望の特性を実現できる部品の寸法を求解する |  |

| 部品の配置 | 熱、電磁界、幾何学制約を考慮し全体のサイズを最小化する部品の配置を求解する |  |

本論文ではループの削減を目的に、3種類のうち回路パラメータと部品寸法の2つを同時に検討するプロセスを提案する。3つ目の部品配置もループ発生原因のひとつのため、まとめることが望ましい。しかし、この段階で部品同士の熱や電磁界といった相互干渉を評価できる適切なモデルを設定するのは技術的な難易度が高い。またパラメータの増加に伴い設計空間が広くなるため、求解の収束性に課題が生じる。そこでまずは、前者2つを同時設計するプロセスの検討を行う。一方、それにより求解の過程で用いるシミュレーションの演算時間が長くなるため、機械学習モデルを活用することで時間の増加を抑制する。これら提案した設計プロセスの実現性を検証するため、電力変換機器のひとつであるワイヤレス給電システム(WPT)を事例に適用した。

2. 提案する2ステージ型の設計プロセス

2.1 最適化プロセスのフローチャート

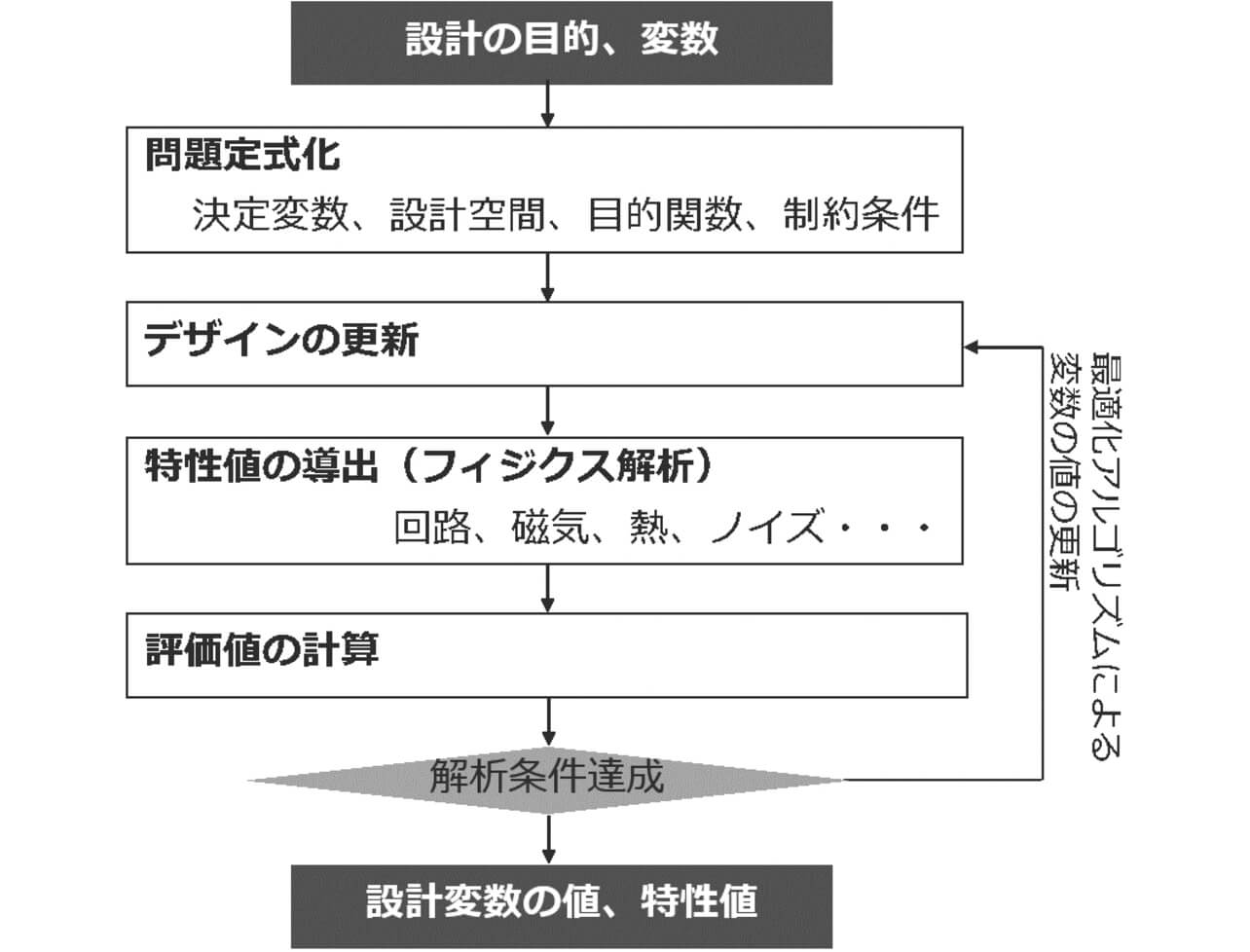

電力変換機器の設計プロセスを、複数の最適化プロセスを組合わせて構築する。ここではまずベースになる最適化プロセスについて説明する。図1にそのフローチャートを示す。数値解析により求解するため、設計目的とその変数を基に問題定式化を最初に行う。設計変数は特性に対する寄与度の大きさや変数間の相関関係から取捨選択され、決定変数として定義される。この決定変数に異なる値を設定することで、様々なデザインが生成される。そして、各デザインを評価するため、その物理的な特性値を導出する。電力変換機器の場合、対象になる物理特性は回路、制御、磁気、熱、ノイズ(電磁界)である。求まった特性値を基に評価値が算出され、最適化アルゴリズムにより変数の値とデザインの更新が繰り返される。

この最適化プロセスが、表1に示す通り3種類あり次節ではこれらを組み合わせて、電力変換機器の設計プロセスを検討する。

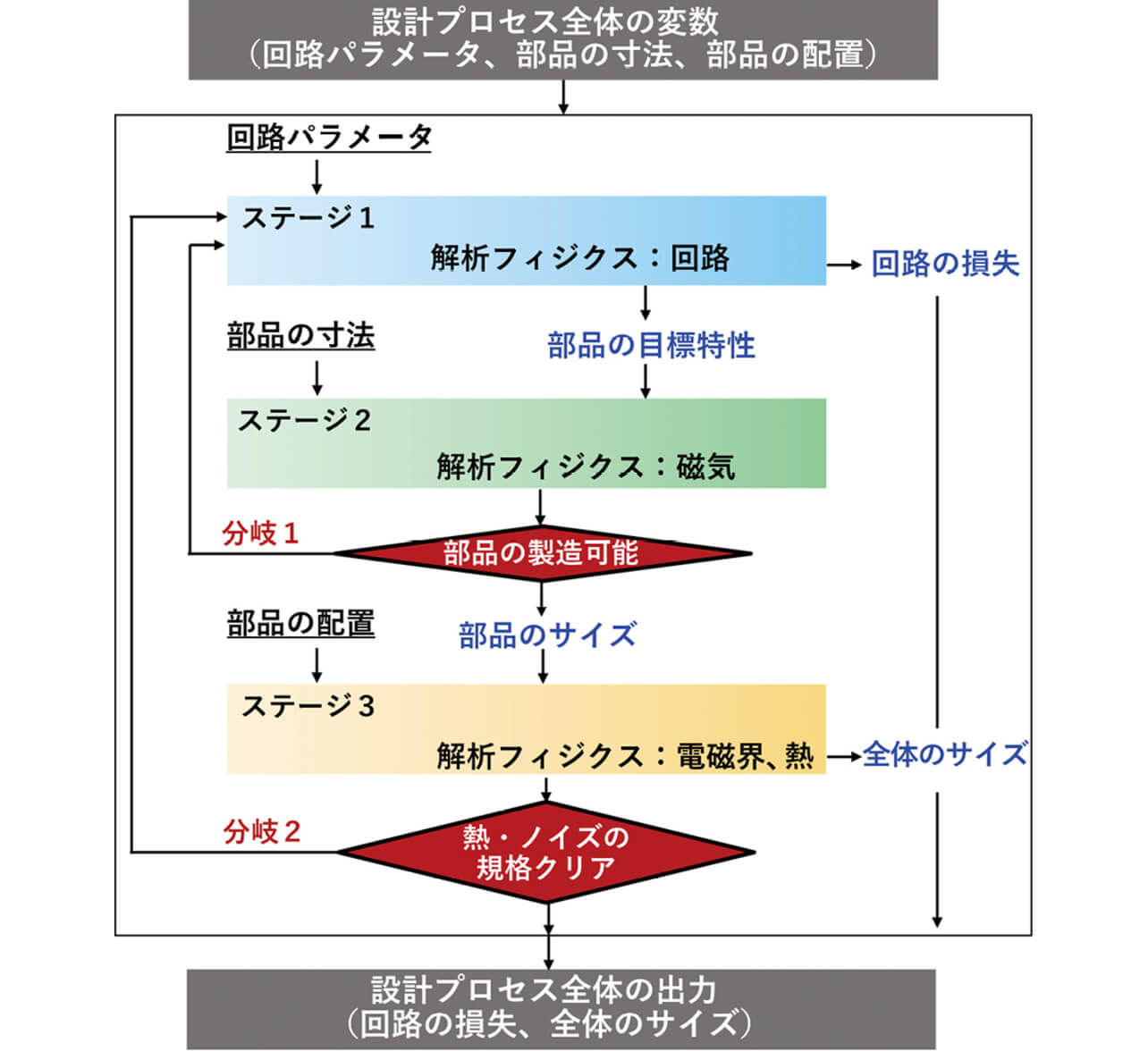

2.2 3ステージ型の設計プロセスとループの課題

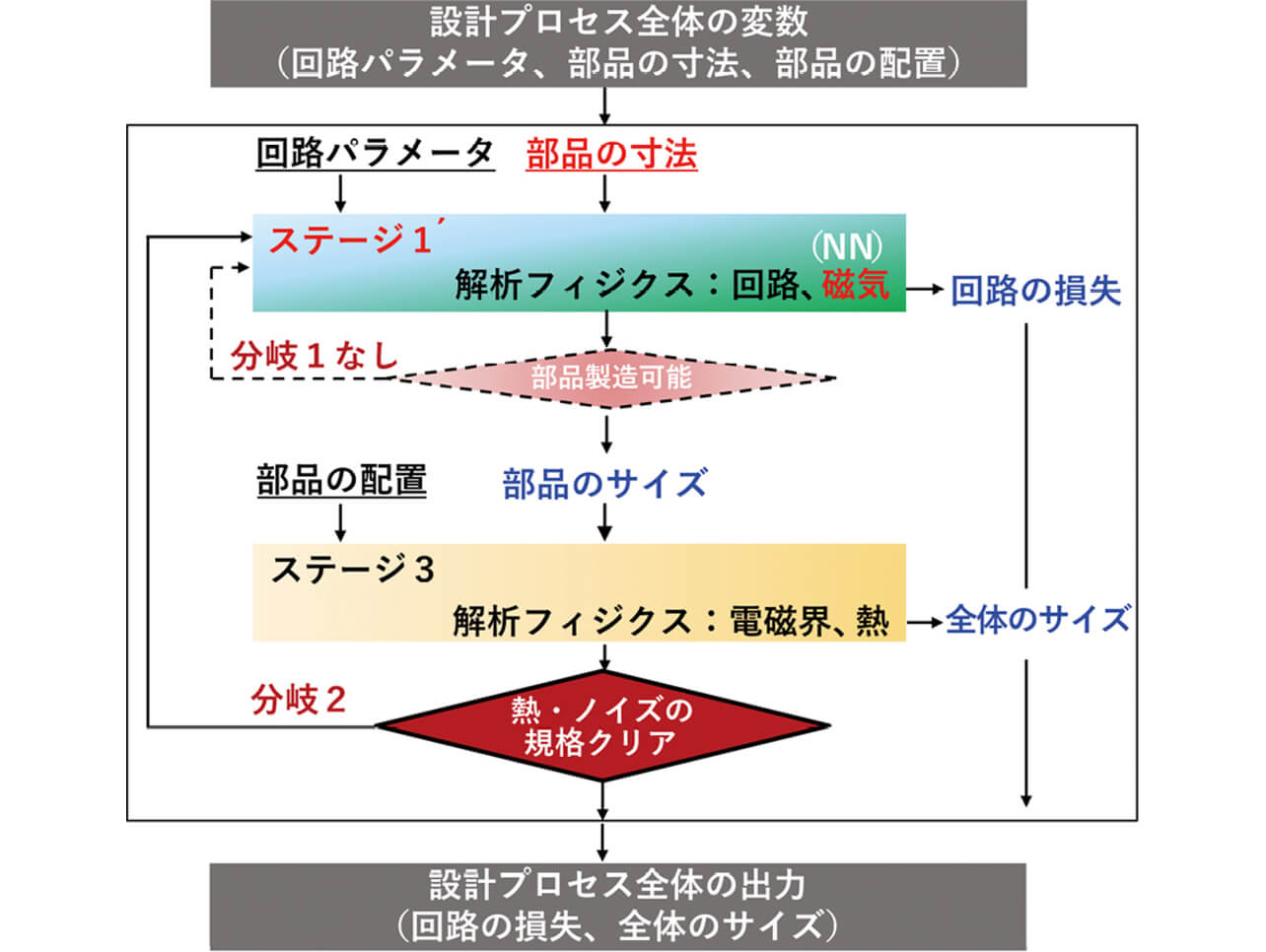

3種類の最適化プロセスを組合わせて設計プロセスを構築する際、順番に実行するのがシンプルな方法である。このときの設計プロセスを図2に示す。プロセス全体の決定変数は、回路パラメータ、部品の寸法、そして部品の配置である。これらをステージ1、2、3の順番に最適化プロセスを用いて求解する。各ステージの問題は完全に独立ではなく、前ステージで求まった情報の一部が次で活用される。出力はステージ1で回路の損失、ステージ2から部品サイズ、ステージ3より全体のサイズが得られる。これらを総合して、デザインの小型高効率度合いを評価する。

このプロセスには2か所の分岐点(図2中赤)がある。本論文で削減の対象とするのは、分岐1によるループである。これはステージ2の結果から目標の特性を満足する部品製造の実現性が困難と判明した場合、ステージ1に戻る。ステージ1で最適化問題を再定義して求解し、改めてステージ2を実行する。このループを防ぐには、ステージ1の段階で実現見込みのある特性値を設計空間で設定する必要がある。過去の知見が活かせる範囲であれば予測が可能だが、新規部品やカスタム部品はそれが困難である。

2.3 分岐1のない2ステージ型の設計プロセス

分岐1に起因したループを削減した2ステージ型の最適化プロセスを図3に示す。3ステージ型との最大の違いは、ステージ1の中にステージ2の内容を包含する点である。具体的にはステージ1の決定変数に、回路パラメータと部品の寸法の2種類を設定する。部品の形状に大きく依存する回路パラメータは、設計空間から除外され、その変わりに部品の寸法として設定される。そして、回路解析を行う前に部品の寸法から磁界解析などにより特性(回路パラメータ)を求める。これらを用いて、回路パラメータの最適化プロセスを実施する。詳細なフローは3.3節にて述べる。この場合、ステージ1の結果で回路特性や回路パラメータと同時にそれを実現する部品の寸法も得られる。これを「部品寸法を考慮した回路パラメータの最適化プロセス」とし、ステージ1′と呼ぶ。以降のフローは3ステージ型と同様であるため、上記の箇所に限定して論じる。

一方、ステージ1′では回路解析に加えて磁界解析のシミュレーションを行う。このため、最適化プロセス中の演算時間が増大してしまう。そこで機械学習のニューラルネットワーク(NN)11)で代替して時間を短縮する。

2.4 シミュレーションの代替のNN

最適化プロセスの演算時間を短縮するため、シミュレーションをNNで代替する。NNの入力層に部品の寸法を、出力層に特性を定義することで回帰モデルを作成する。教師データのデータセットは、シミュレーションで準備する。この手法については先行事例があり、データ収集コストを下げるための効率的なサンプリング方法などが近年研究されている12)。

NNを使ったプロセスは2点のメリットがある。1点目に、設計検討の幅が広がることである。電力変換機器の構想設計の段階では、回路トポロジがひとつに決まらず、複数の候補が残る場合がある。しかし、適用できる部品の仕様は、トポロジに関わらず共通であることが多い。そこで共通部品の特性予測ではNNを使うことにより最適化問題の求解にかかる1回あたりの時間を短縮する。これは1種類の回路トポロジの最適化プロセスを短時間で実行できることを意味している。従ってシミュレーションを用いた場合と比較し、同一時間内で検討できる回路トポロジの数を増やすことができる。トポロジの検討は電力変換機器性能を左右するため、検討の幅を広げることにより性能改善に繋がる可能性が生じる。

2点目は、学習したモデルを技術資産として他の設計においても活用し効率化が図れることである。例えば磁気部品や放熱機構部品では、汎用品を用いることがあり学習モデルの展開性が高い。またシミュレーション自体に時間を要する場合、特に生産性向上に寄与する。

3. WPTの設計を通じた提案プロセスの実証

3.1 適用事例の背景と目的

WPTは電力変換機器のひとつであり、非接触で電力を授受する。ユーザ利便性の観点から電力伝送空間の広範囲化がアプリの付加価値となる。そのため、小型高効率化に加えて広範囲化が求められる。しかし、高効率化と広範囲化はトレードオフの関係にある。そこで本事例では、範囲を制約条件とし効率を最大化する最適化問題に置き換えて設計を行う。

上記の検討に3ステージ型を適用した場合、磁気部品の設計自由度が高いため、ステージ1で製造性を考慮した適切な設計空間を設定することは困難である。そこで回路パラメータと磁気部品の寸法の2種類の設計変数を対象に、2ステージ型のステージ1′である「部品寸法を考慮した回路パラメータの最適化プロセス」の実現性を検証した。

3.2 定式化した最適化問題

S1を回路パラメータ、S2を磁気部品の寸法の集合とおき、決定変数X , Y を式(1)で定義する。式(2)でX , Y は設計変数を要素としたベクトルとした。式(3)は目的関数で、F (X , Y )を最大化する単目的最適化(望大特性)とした。式(4)は評価関数であり、回路の損失(エネルギー変換効率)η (X , Y )と後述のペナルティ関数 p (X , Y )で構成した。各項の値は、回路シミュレーションにより得られた回路特性から算出される。低損失(変換効率が高い)かつ制約条件をクリアしたデザインほど評価値が高くなる。式(5)はペナルティ関数で、制約条件の満足度を定量化するために用いた。制約内容は、ZVS、出力の電気レギュレーション、デバイスの印加電流の3種類で個別に関数pi (X , Y )を設定した。全ての制約条件を満足した場合のみ、ペナルティ値は最大の1となる。不満足のデザインは、その度合いに応じてペナルティ値が減少し評価値が下がる。

最適解の探索アルゴリズムは、部品の製造制約から設計空間が離散的であること、また解空間の多峰性を想定し、遺伝的アルゴリズム(GA)13)を使用する。

![X=[x1⋮xn], Y=[y1⋮ym]](/jp/ja/assets/img/technology/omrontechnics/20220426/20220426-054-014-fig-02.svg)

3.3 部品寸法を考慮した回路パラメータ最適化プロセスのフローチャート

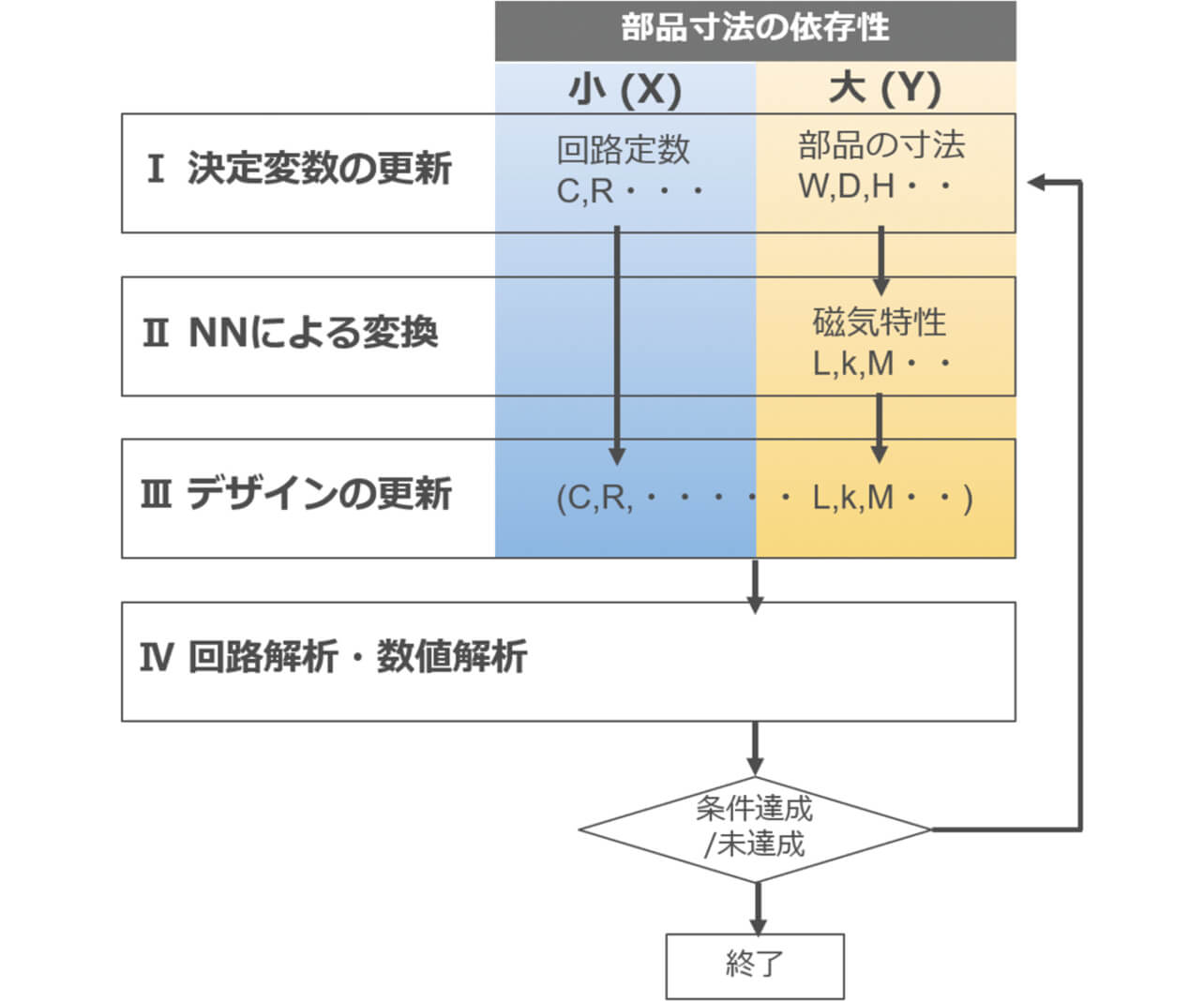

ステージ1′の詳細フローを図4に示す。決定変数のXとYは、最終的にどちらも回路パラメータとしてデザインに設定される。しかし、それらは図4に示す通り異なるフローを経る。XとYは、部品製造の実現可能性の高低で分かれ、不確実なものは決定変数に部品寸法のYを用いる。Y(黄)は寸法として値が更新された後、磁気解析により寸法から特性へと変換される。この際、効率化を図るため磁気解析をシミュレーションではなくNNで代替する。この変換された値をデザインの回路パラメータとして採用する。X(青)は、直接値が更新されそのままデザインに設定される。これらを用いて回路解析から、回路特性と評価値を得る。その後、最適化アルゴリズムにより、決定変数の更新が繰り返される。本事例では表2に示す商用ソフトを活用しこのフローを構成した。

| ソフト名 | メーカ | 用途 |

|---|---|---|

| modeFrontier | ESTECO | ・ワークフローの構築 ・最適化アルゴリズムの実行 ・NNの作成 |

| Mathcad | PTC | 回路特性の計算 |

| JMAG | JSOL | 磁気特性の教師データ作成 |

3.4 最適化の実行結果

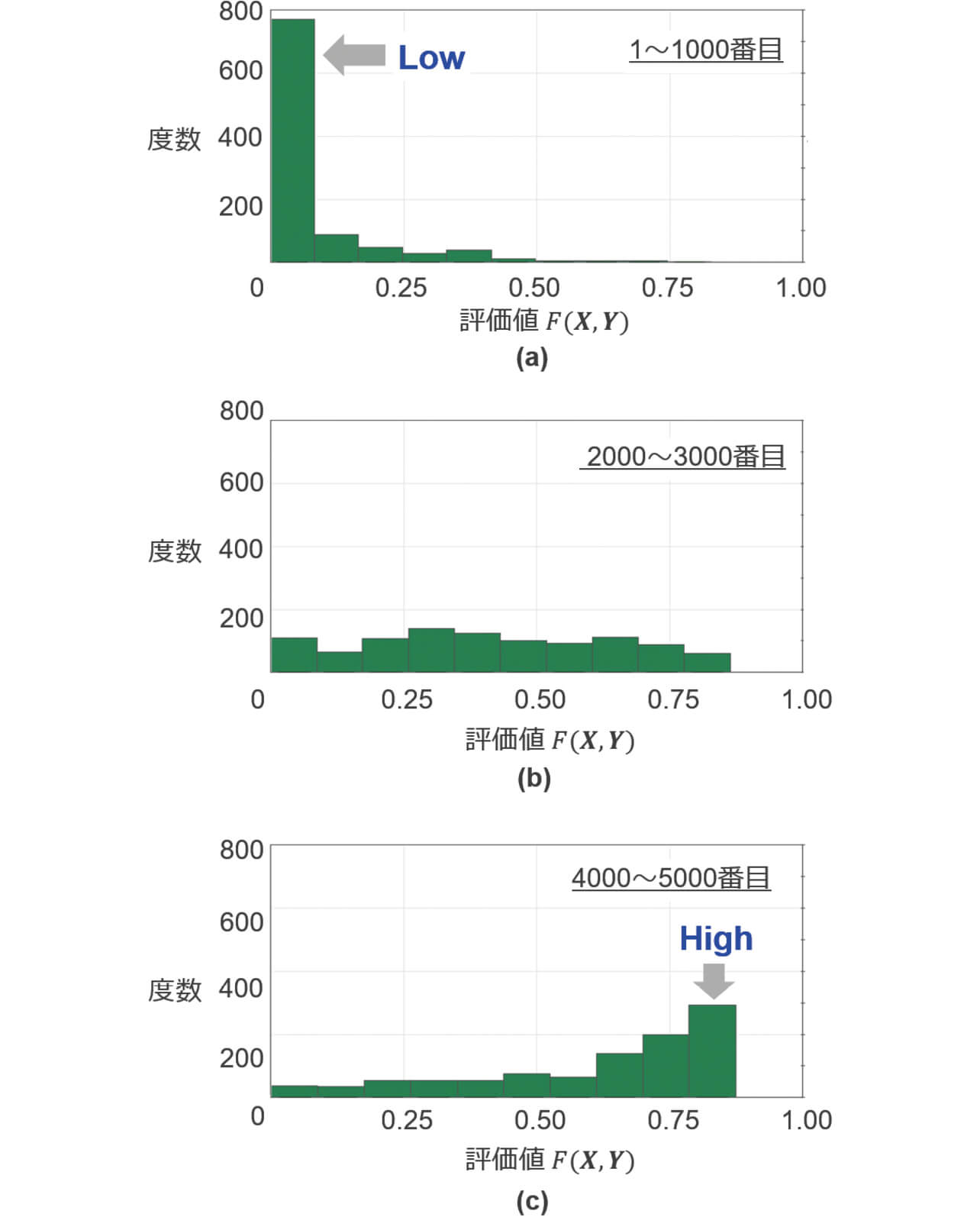

解の探索過程を図5に示す。探索初期(a)、中期(b)、後期(c)における1000デザインごとの評価値F (X , Y )のヒストグラムを表している。初期(a)では評価値の最も低いクラスに分布が偏っている。探索が進み(b)で徐々に評価値の高いデザインが発見され、なだらかな分布に変化している。そして(c)から評価値の高いクラスに最も分布が集まり、収束していることがわかる。これらの推移からGAにより解の探索が正しく実行できていることが確認できた。

3.5 2ステージ型設計プロセスの実証結果と効果

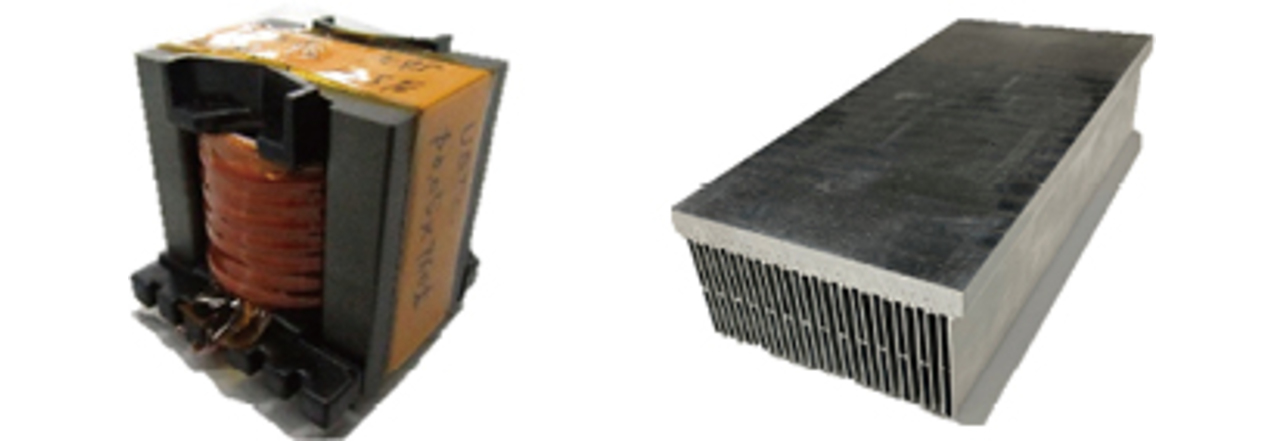

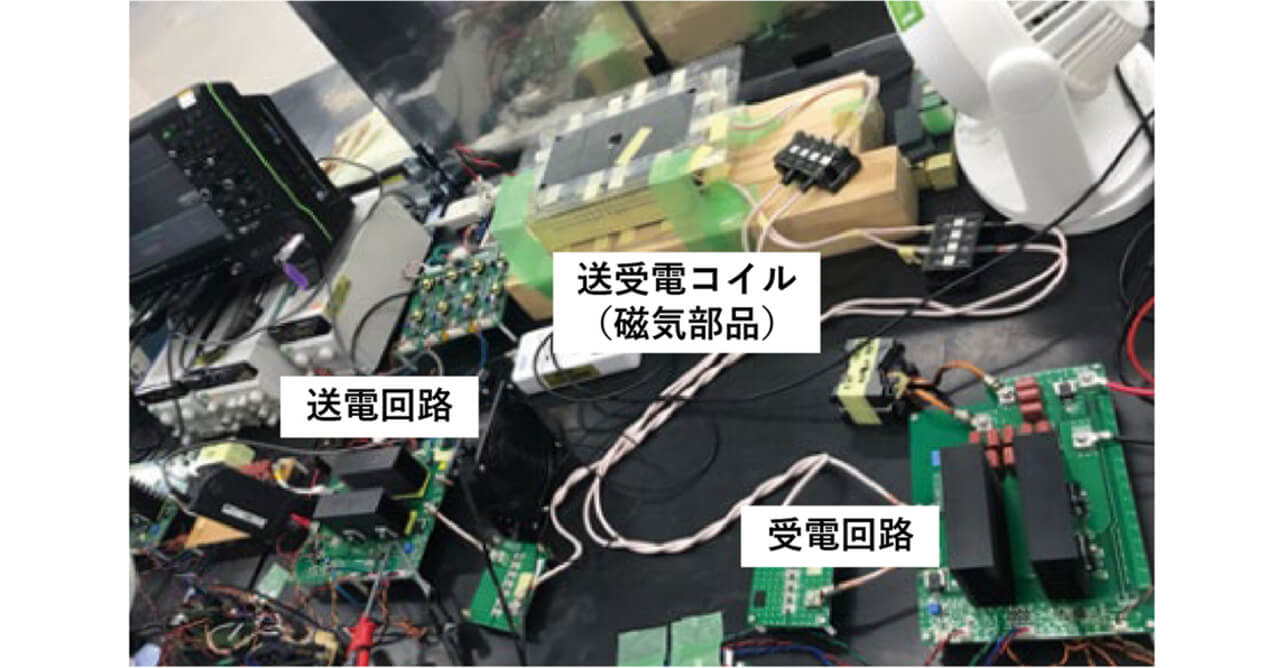

WPTを事例に提案したプロセスのステージ1′を適用し、その実現性を検証した。部品の製造性を考慮するため、回路パラメータと部品の寸法の2種類の決定変数を用いて最適化問題を定式化した。これを求解するためのフローチャートを検討し、商用ソフトを組合せることで環境を構築した。そして、探索の結果、低損失かつ制約条件を満足する解が導出できた。得られた解をもって、回路の特性と同時にその特性を示す部品の寸法は明らかになっており、ループを削減した効率の良いプロセスの実現性を検証できた。なお、この解から試作機を作製し、実測においても同等の動作実現を確認できた(図6)。

次にこのプロセスによる効果を2点述べる。1点目に、NNを適用したことによる設計検討の幅の拡大である。ステージ1′で、磁気部品の特性導出にシミュレーションとNNを用いた場合の検討可能な回路トポロジの数の比較を表3に示す。NNから予測することで、回路トポロジ1つあたりの実行時間を約70%短縮した。さらに、磁気部品は共通仕様のため、学習モデルが複数の回路トポロジにおいても展開可能であった。これを利用し異なる6種類を効率よく検討することができた。シミュレーションを用いた場合と比較して、同一期間内で探索範囲は1.5倍となった。

2点目に、間接的に性能向上に寄与できたことである。最適化プロセスを使用せずに検討した場合と比較して、回路損失は65%低減できた。これはトレードオフ関係にある広範囲化と高効率化に対して、広範囲化を制約条件とし、それを満足しながらより高効率化を実現できる解が発見できたからと考えられる。そこに至った背景には提案した最適化プロセスにより、製造性を考慮しながら効率的に試行回数を増やすことができたことが寄与している。

4. むすび

本論文では最適化技術を使った電力変換機器の設計プロセスの効率化を目指し、回路パラメータと部品の寸法を同時に検討する2ステージ型のプロセスを提案した。また機械学習のニューラルネットワークを適用することで、プロセスで費やすシミュレーションの時間を短縮した。この2ステージ型プロセスの前段部をワイヤレス給電システムに適用し、その実現性を確認した。今後は部品配置も含めた設計プロセスの構築を行い、生産性向上を達成する。

参考文献

- 1)

- 日経BP/東京書籍.“エネルギーをみんなにそしてクリーンに”.Edu Town SDGs. https://sdgs.edutown.jp/info/goals/goals-7.html,(参照2022-02-16).

- 2)

- SDGs推進本部.“SDGsアクションプラン2022”.https://www.mofa.go.jp/mofaj/gaiko/oda/sdgs/pdf/SDGs_Action_Plan_2022.pdf,(参照2022-02-16).

- 3)

- 新エネルギー・産業技術総合開発機構.“イノベーションの先に目指すべき「豊かな未来」”.NEDO.2021-06-30.https://www.nedo.go.jp/content/100934288.pdf,(参照2022-02-16).

- 4)

- 尼崎太郎.“新型新幹線「N700系」の“顔”を生んだ「遺伝的アルゴリズム」の秘密”.日経XTECH.2007-07-06.https://xtech.nikkei.com/it/article/COLUMN/20070705/276691/,(参照2022-01-07).

- 5)

- 池田正哲.商品開発における技術要素間のトレードオフを解消するバランス設計手法の革新.OMRON TECHNICS. 2020, Vol.52, p.105-110.

- 6)

- Zou, S.; Lu, J.; Mallik, A.; Khaligh, A. Modeling and Optimization of an Integrated Transformer for Electric Vehicle On-Board Charger Applications. IEEE Transactions on Transportation Electrification. 2018, Vol.4, No.2, p.355-363. doi:10.1109/TTE.2018.2804328.

- 7)

- 上松武,中尾悟朗,三島大地,佐藤一樹,長岡真吾.応答曲面法を用いたワイヤレス給電用コアの最適構造の検討.電子情報通信学会.2019, Vol.119, No.217, p.13-18.

- 8)

- Berzoy, A.; Mohamed, A. A. S.; Mohammed, O. A. “Optimum positioning of inductive components on PCB designs for EMI reduction using a 3D finite elements and genetic algorithms”. 2015 31st International Review of Progress in Applied Computational Electromagnetics (ACES). 2015, p.1-2.

- 9)

- Choi, H. Half-Bridge LLC Resonant Converter Design Using FSFR-Series Fairchild Power Switch. Fairchild Semiconductors Application Note. 2007. https://www.onsemi.jp/pub/collateral/an-4151jp.pdf,(参照2022-01-07).

- 10)

- オムロン株式会社.“S8EX”.2019-10-15.https://www.fa.omron.co.jp/products/family/3088/,(参照2022-01-07).

- 11)

- Goodfellow, I.; Bengio, Y.; Courville, A. Deep Learning, MIT Press, 2016

- 12)

- 峯田龍志,岩田剛治,若松栄史,松本侑哉,川村俊貴.シミュレーションと機械学習の組み合わせによる高速近似解析手法構築の能動学習を用いた効率化に関する研究.日本機械学会誌.2021, Vol.2021, p. 79-80.

- 13)

- 山村雅幸, 小林重信.遺伝的アルゴリズムの工学的応用.人工知能学会誌.1994, Vol.9, No.4, p.506-511.