シースルー構造を持つ薄型押しボタンの実現

- メカニカルコンポ開発・設計

- 薄型構造

- 透過構造

- 高耐久

- 耐衝撃

人々の余暇創造および娯楽であり、エンターテインメントを提供する観光産業でもあるカジノ業界で、近年、カジノマシンの進化が激しくなっており、カジノフロアにいる人々を惹きつけ、プレイ中の人々に没入感を与えるカジノマシンの電飾をはじめとする演出内容も年々進化している。このような業界トレンドにもかかわらず、カジノマシンでゲームを開始する重要な役割を持つSPINボタンは、押し感触が求められることから物理的な押しボタンのままである。

我々は、次世代のカジノマシンに向けたSPINボタンをカジノマシンメーカ各社に提案、提供すべく、これまでに日本のアミューズメント業界で経験・蓄積してきた耐衝撃構造や電飾機能といった技術を組み合わせ、液晶ディスプレイ(LCD)上に配置できるほど薄型でありながら、押し感触が得られ、従来ボタンよりも耐久性能に優れ、防水機能も有する物理的な押しボタンを実現した。この実現により、カジノマシンメーカ各社はボタン下部に配置しているLCDを活用することでボタン上の絵柄デザインを、コンテンツ毎に簡単に変更することが可能となる。ここで、コンテンツとは例えば映画やテレビ番組の版権とのタイアップ作品などを指す。また押しボタン外側のLCD表示と連続した絵柄デザインの表示やアニメーションの表示も可能となり、未来感あるカジノマシンの実現に向けた一歩となる商品である。

1. まえがき

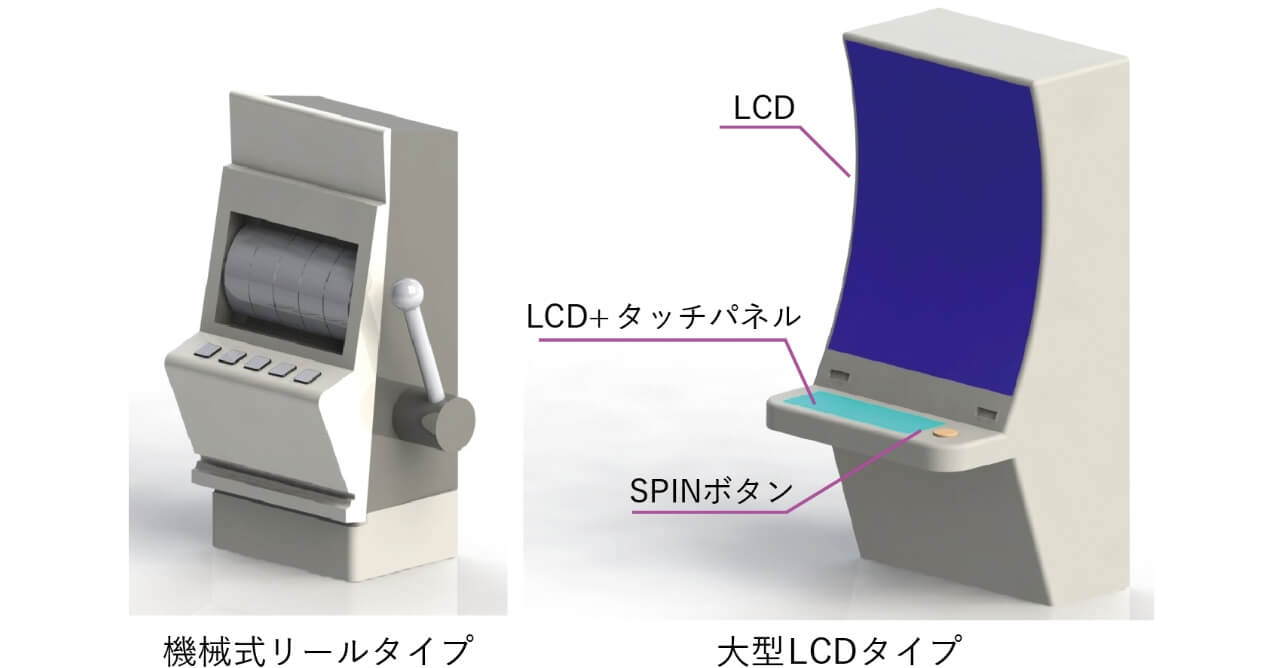

今日、駅の券売機やATMのようにLCDとタッチパネルを組み合わせて、表示と操作を可能にする機器を当たり前のように多く見ることができる。カジノマシン(スロットマシン)においては、かつては機械式のリールと物理的な押しボタンを組み合わせた機器であったが、近年はその様子が大きく変化している。なおリールとは、カジノマシンの中で回転し、絵柄や数字が印刷されている筒状の部品であり、プレーヤーがSPINボタンを押下すると回転し、再度押下すると停止する。また、リール停止時の絵柄や数字などの揃い方により当選金額が決定される。このような機械式リールは大型のLCDに取って代わり、LCD上でリールの動きを表現している。また操作ボタンは物理的な押しボタンからLCDとタッチパネルを組み合わせた構成となっている。図1に機械式リールタイプのカジノマシンと大型LCDタイプのカジノマシンの概略図を示す。

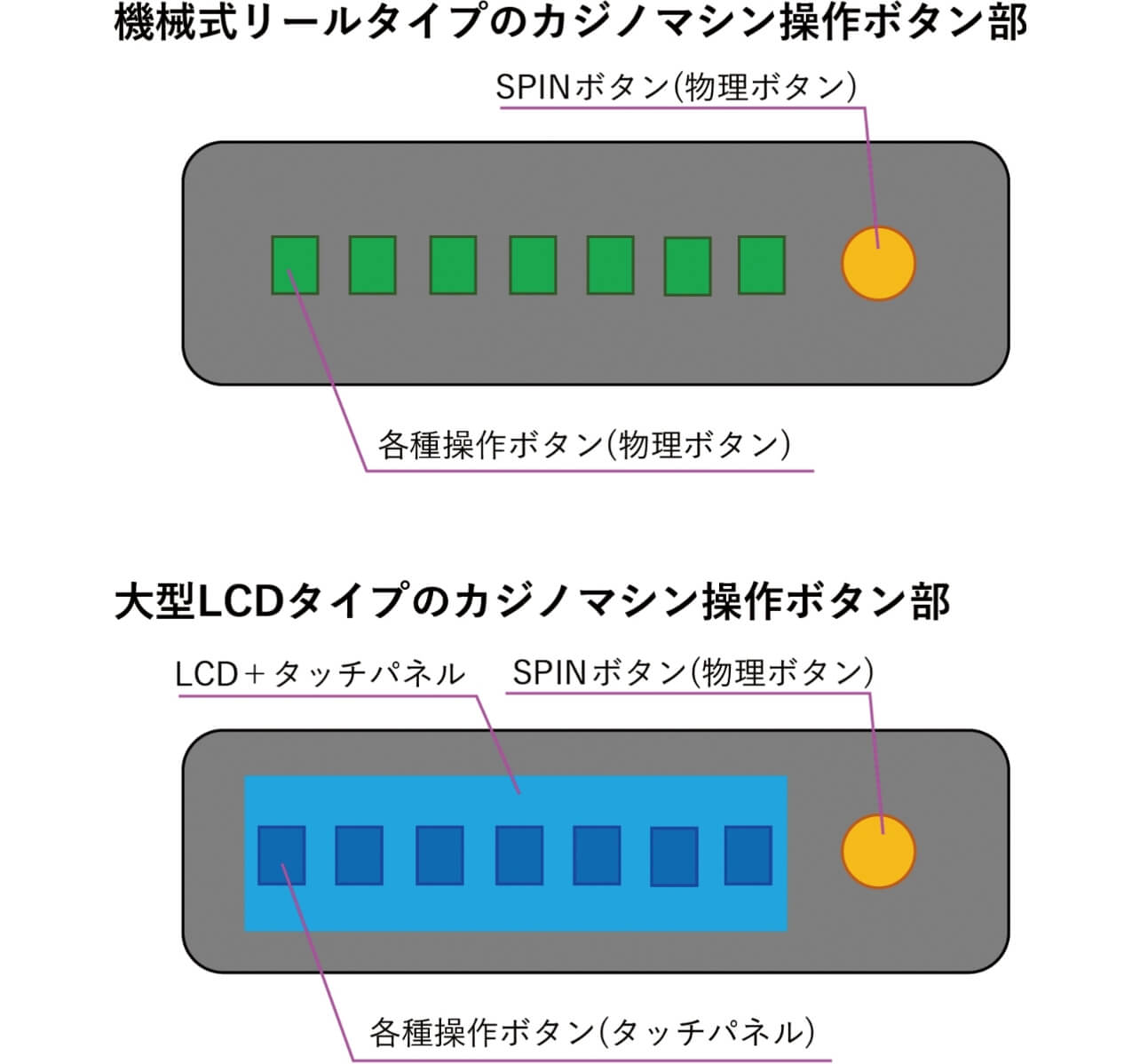

また図2にそれぞれのタイプの操作ボタン部の上面からの概略比較図を示す。

カジノマシンや操作部ボタン部が上記のように変化しているのは、プレーヤーの没入感を向上させ、カジノマシンの稼働率向上を目指したためである。カジノマシンの各所に設けたLCDが演出領域を拡大し、プレーヤーの没入感向上に一役買っている。

このようなカジノマシン業界のトレンドにも関わらず、ゲームを開始する操作(リールを回し始める操作)はタッチパネルとは別に用意された物理ボタンであるSPINボタンを押すことで実施している。SPINボタンを押すことは、お金を消費してゲームをスタートさせることを意味する。よって、プレーヤーが意図せず押してしまうことを防止するため、SPINボタンは操作感触のある物理ボタンとして残っている。

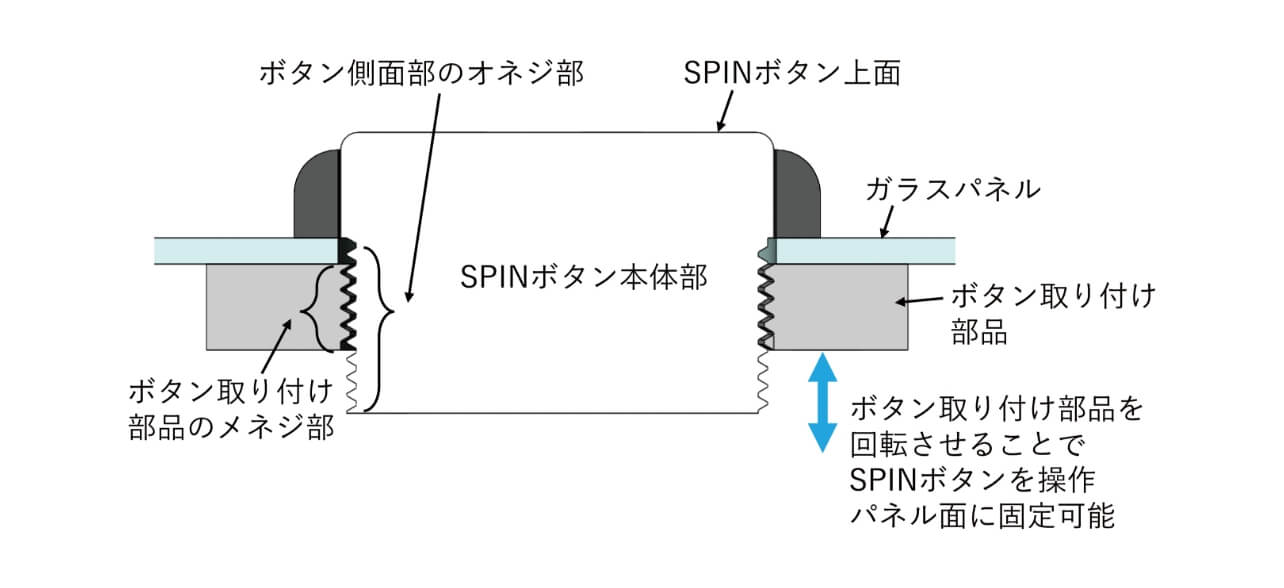

また、従来のSPINボタンは、操作感触のある押しボタンでカジノマシンへの取り付けが簡単な構造になっているものが多い。これはSPINボタンが壊れたらすぐに交換できるようにするためである。図3に従来のSPINボタンの概略断面図を示す。

SPINボタン本体部とボタン取り付け部品にそれぞれオネジ部/メネジ部を設け、ボタン取り付け部品を回転することでSPINボタンをガラスパネル面に固定することができる。これによりドライバーなど工具を用いずにSPINボタンの脱着作業を完結することができる。

このようなSPINボタンは「壊れたらすぐ交換する」という特徴のため、SPINボタン自体は簡素でコストを抑えた作りになっている。カジノマシンとしては大型LCD化やタッチパネル操作が主流となり、未来感のある進化が見て取れるが、SPINボタンはこのトレンドから遅れをとっている。

表1に従来のSPINボタンのメリット、デメリットをまとめた内容を示す。

| メリット | デメリット |

|---|---|

| 製品単価が安価 | 製品外観に高級感がない |

| 交換性に優れている | スイッチ操作の耐久性が低い/防水機能がない |

| マイクロスイッチによるフィーリングの良いスイッチ操作感触 | 表示機能が乏しい(領域狭く、内容も固定) |

先述のとおりコスト重視の作りとなっており、例えばSPINボタン上面のデザインはボタン上面部品の表面への印刷やボタン上面部品裏側に印刷シートを挿入する手法を取られてきた。このような構成では製品コストは抑えられる反面、デザインを変更したい場合、ボタン上面部品の取り換えや印刷シートの取り換えがカジノマシンのコンテンツ毎に必要となるデメリットがある。

カジノマシンの近年のトレンドから遅れをとっているSPINボタンに対して、我々はこれまで日本のアミューズメント業界で経験・蓄積してきた耐衝撃構造や電飾機能といった様々な技術を盛り込むことによって、未来感のあるカジノマシンの実現に向けた、薄型で高級感があり、SPINボタン上面の表示は図2で示したLCDを活用することで様々な絵柄デザインを表示できるシースルー構造を持つSPINボタンを実現した。

2. カジノマシン業界のニーズ

LCDと物理的なSPINボタンという組み合わせがトレンドとなっているカジノマシンであるが、いかにしてプレーヤーを惹きつけられるか?という課題が常に存在することを把握してきた。この課題を解決するため、1章で述べたとおり各カジノマシンメーカーは演出に拘ろうとしており、例えば操作パネルのLCD表示領域を拡大し、よりプレーヤーを惹きつける映像を表示している。

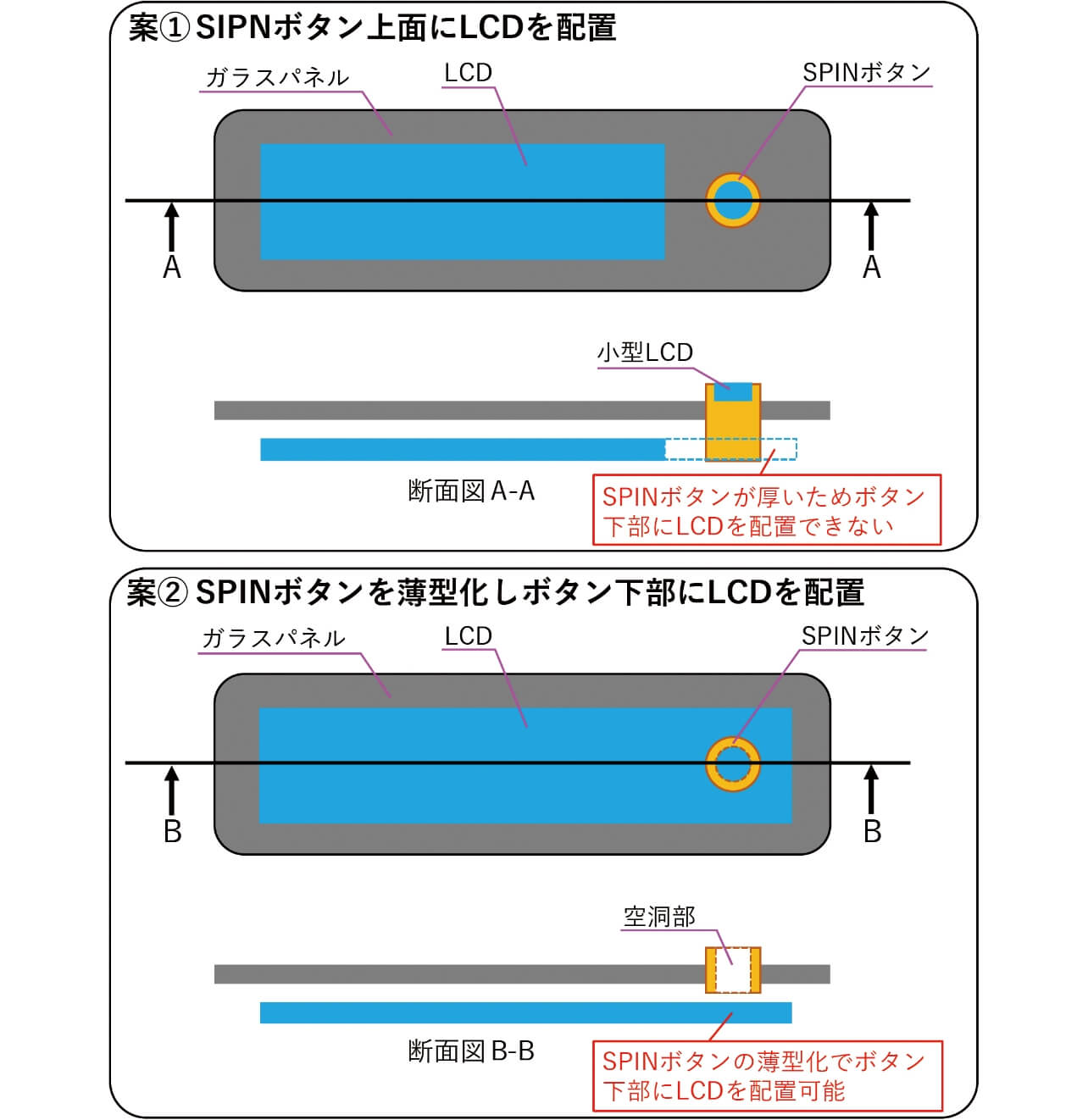

操作ボタンがタッチパネル式であればシート状のタッチセンサをガラスパネルとLCDの間に配置し、LCD表示領域を拡大できる。しかし物理的な押しボタンであるSPINボタンはボタン自体に厚みがあり、ボタン下部にLCDを配置することはできない。プレーヤーを惹きつける方法の一つとして、LCDを活用しSPINボタン上面のデザイン内容を簡単に変更可能にするには、①SPINボタン上面にLCDを配置する、②SPINボタンを薄型化かつシースルー構造としボタン下部にLCDを配置する、の2案が考えられる。図4に案①および案②の概略図を示す。

案①については、ボタンに収まる小型LCD分のコストが追加となり、また表示制御もボタン用に作りこむ必要があるというデメリットがある。一方、案②ではボタン自体にLCDを搭載する必要がなく、表示制御も操作パネルLCDの延長で実施することができ、ボタン専用の制御を必要としない。また案②では、操作パネルとSPINボタンのLCDを共有していることから、SPINボタン外形よりすぐ外側からLCD表示ができ、操作パネルとSPINボタンの表示に連続性を持たせることができる。図5は案②をベースとした、将来のカジノマシンの提案用コンセプトを示す。

SPINボタンの内と外のLCD表示に連続性を持たせることで、演出性の高い操作デッキの実現が可能となる。

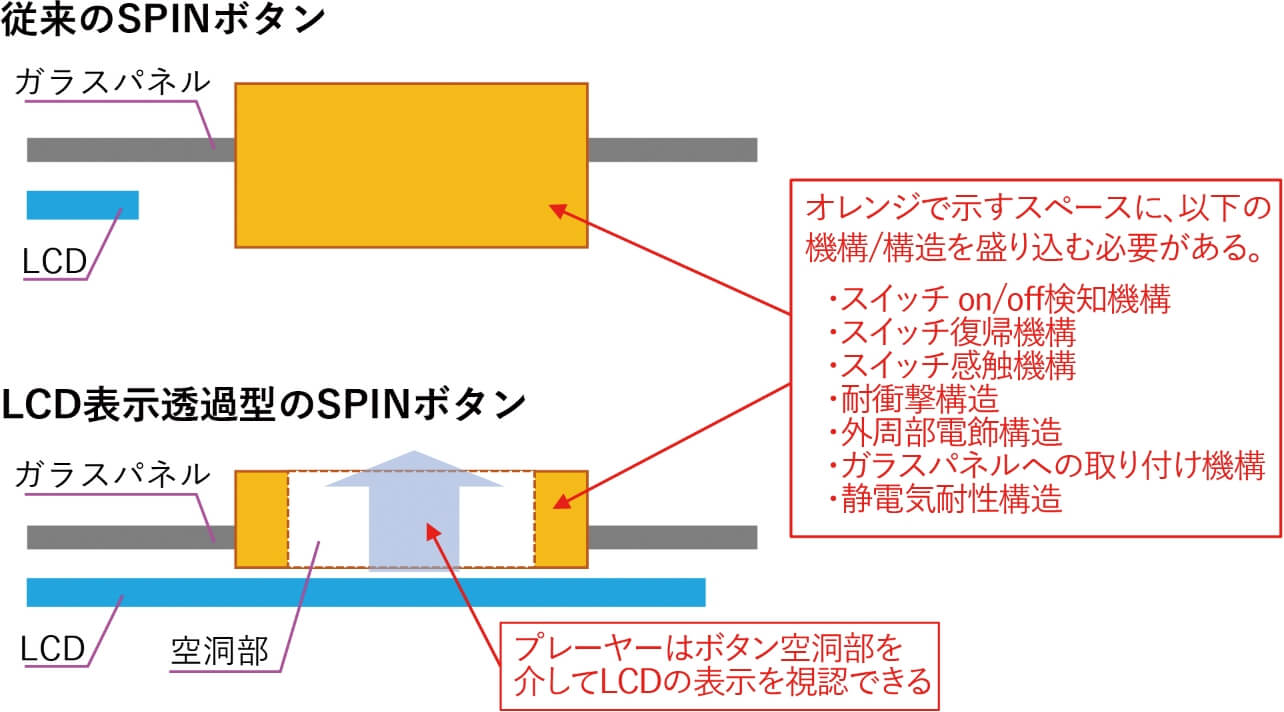

以上よりLCD表示領域拡大のためには案②が効果的である。しかし、案②のSPINボタン構造は薄型化かつボタン下部にあるLCD表示を透過させる必要があり、スイッチの機能を納めるスペースが小さくなる。このような制約にも関わらず、SPINボタンとしての基本的な機能は維持または向上させる必要がある。表2にSPINボタンの基本機能一覧を示す。

| 機能 | 市場要求 |

|---|---|

| スイッチ操作の耐久性 | 30N/400万回以上の条件で破壊なきこと |

| 衝撃耐性 | 300N/1万回以上の条件で破壊なきこと |

| 静電気耐性 | 接触放電±10kVおよび気中放電±27kVの条件で破壊なきこと |

| 脱着性能 | 工具なしでSPINボタンの脱着ができること |

表2に示す市場要求の項目は、これまでの弊社から各カジノメーカーへの提案活動や商談で得た情報をもとにしている。

また、ただ小さいスペースの中にSPINボタンの基本機能を盛り込むだけでなく、高級感を醸し出すデザインにする必要もある。そのための方法として、SPINボタンの縁取りを可能な限り狭める、縁取り部品は光沢感のある材料を選択する、などが挙げられる。さらに一歩踏み込んで未来感を醸し出すため、図4の案②で示すようにSPINボタンをLCD上に配置可能とすることが求められている。

3. 技術的課題

2章で述べたように、図4案②で示したシースルー構造を持ちLCD表示を透過できるSPINボタン(以降、「LCD表示透過型SPINボタン」と称する)を実現するには、限られたスペースで従来のようなスイッチとして機能する構造を盛り込み、かつデザイン性に優れた外観にする必要がある。図6にSPINボタンの従来構造と透過型の構造の断面比較図を示す。以下、図6に示す様々な機構/構造を限られたスペースに収めるための課題を述べる。

3.1 スイッチ機能に関わる構造の課題

従来のSPINボタンのサイズは、ボタン上面の絵柄デザインが視認でき、かつボタンを操作するプレーヤーの手の大きさに合わせて直径70mmから直径90mm程度であることが多く、ボタンの高さは80mmほどある。ボタンの下部にマイクロスイッチ1)を配置しており、マイクロスイッチより上の部分でSPINボタンの摺動動作をしている。またSPINボタンの入力検出(on/off検出)にマイクロスイッチを活用することで、SPINボタンの製品コストを抑えることができる。

しかし、LCD表示透過型SPINボタンの実現にこのマイクロスイッチを採用することは以下の理由により非常に困難である。まずはサイズの問題がある。図4案②で示したボタン構造の場合、そのボタン高さは15mm程度にする必要があるが、マイクロスイッチは小さいサイズでも高さが7mm程度あり大きくスペースを消費してしまう。またLCD表示透過型SPINボタンでは、従来ボタンのようにボタン中央部に摺動構造を持つことができないため、ボタンを端押しするとボタンが傾いてしまう。ボタンが傾いた場合でもマイクロスイッチで入力検出しようとすると、マイクロスイッチの複数配置が必要となる。マイクロスイッチを複数配置するとさらにスペースを消費してしまうため、現実的ではない。さらにマイクロスイッチの複数使いは製品コストを跳ね上げてしまう問題もある。

このような小さいサイズのマイクロスイッチはスイッチのon/off検出に必要なストロークが短いため、マイクロスイッチに大きな負荷が印加される前に構造的にストロークを止めることが困難であるため耐衝撃性能は低い。またマイクロスイッチ単体のスイッチ操作耐久性能も低く、表2で示した基本機能の市場要求を満たすことができない。

以上のように、LCD表示透過型SPINボタンの実現にはマイクロスイッチ以外のスイッチ検出機構が必要である。スイッチ検出機構としては、薄く、耐久性や耐衝撃性に優れていることが求められる。

3.2 防水機能に関わる構造の課題

従来のSPINボタンには防水機能を持ったものはほとんどないが、カジノホールでは飲食をしながらプレイすることもあり、飲食物によりボタンが破損した場合は、新品と取り換える対応をとっていた。ボタンが安価ではあるが、取り換える手間によるコストが膨らむため、ボタン上部からSPINボタン内や操作パネル内への液体侵入を防ぐことは市場から求められる機能である。物理的な押しボタンには可動部品と固定部品が摺動する部分があり、この部分にはクリアランスが設けられている。このクリアランスから液体はSPINボタン内部へと容易に侵入できてしまうため、このクリアランスを埋める必要がある。可動部品と固定部品が摺動動作でき、かつクリアランスを埋める方法としては、可動部品と固定部品を弾性部材で繋ぐことが方法の一つとして挙げられる。

しかし、繋ぎである弾性部材はスイッチ操作の繰り返し動作で破損しないことが求められる。破損しないために弾性部材の厚みを増やすと、弾性部材にコシがでるためスイッチ操作が重くなる傾向になる。このトレードオフを解決するため、弾性部材の形状や厚みのコントロールが必要とされる。また3.1節で先述した通り、狭いスペースの中でどのようにして弾性部材を設置するかも課題となる。

3.3 静電気耐性確保に関わる構造の課題

カジノマシンはホテル内などの空調の良く効いた乾燥した環境、かつカーペット敷きの上に設置されることがよくある。このため、強力な静電気に対して耐性を持たせることが重要である。一般的には、SPINボタン上面からSPINボタン内部の基板までの沿面距離を取り、SPINボタン内部への静電気侵入を防いでいる。沿面距離の設定の目安としては、気中放電1kV当たり沿面距離1mmである。表2より気中放電27kVでは沿面距離は約30mm必要となる。3.1節で先述したように、従来のSPINボタンは高さが80mmほどあり、30mmの沿面距離を確保することができたが、LCD表示透過型SPINボタンは高さが15mm程度にする必要があり、30mmの沿面距離は確保できない。

以上より、沿面距離を十分に取れない中で静電気耐性をどうやって確保するかが課題となる。

3.4 製品外観の課題

2章で述べたとおり、SPINボタンには高級感や未来感を感じさせる製品外観が求められる。近年、スマートフォンやノートパソコンなど、LCDを搭載している製品の挟縁(ベゼルレス)化が進んでいる。製品の軽量化、小型化、表示領域の拡大化が主目的ではあるが、無駄なものが削ぎ落された洗練されたデザインとなり高級感や未来感を提供する。これに倣い、LCD表示透過型SPINボタンも可能な限りベゼルレス化を狙い、LCD表示領域をできるだけ広くとれるように3.1節から3.3節で述べた構造を盛り込む必要がある。

またSPINボタンのLCD表示部は高さに関しても課題がある。SPINボタンよりも低い位置にLCDが配置されるため、SPINボタン上面とLCD間に大きな距離があると、SPINボタンの表示がボタン上面に対して沈んだように見え、違和感を生んでしまう可能性がある。そのため、LCD表示をボタン上面に浮かび上がらせるような工夫が必要となる。

以上の他に高級感を生む要素としては電飾がある。大人しい色合いかつ均一な発光であるほど高級感が生まれる。また電飾は高級感の提供だけでなく、プレーヤー以外の目を惹きつけ、プレイしてもらうきっかけとなる。しかし、限られたスペースの中で発光部分を設け、その発光が均一となり、かつその発光でSPINボタン中央部のLCD表示を阻害しないようにする必要がある。

また、SPINボタンはスイッチon/off検出用の入出力信号および電飾用の電力はカジノマシンとのハーネス接続により供給される。LCD上にSPINボタンを配置すると、このハーネスがガラスパネルとLCDの間に必ず配線されることになり、プレーヤーから不格好に見えてしまう。ハーネスは必須ではあるが、存在を目立たせなくする工夫が必要となる。

4. 技術内容

LCD表示透過型SPINボタンの実現のため、3章で述べた各課題に対する解決策を以下に説明する。

4.1 スイッチ機能に関わる構造の実現

ここでは薄型でスイッチのon/offを検出できる方式の選定、スイッチの端押し操作への対応、耐荷重への対策が課題であった。

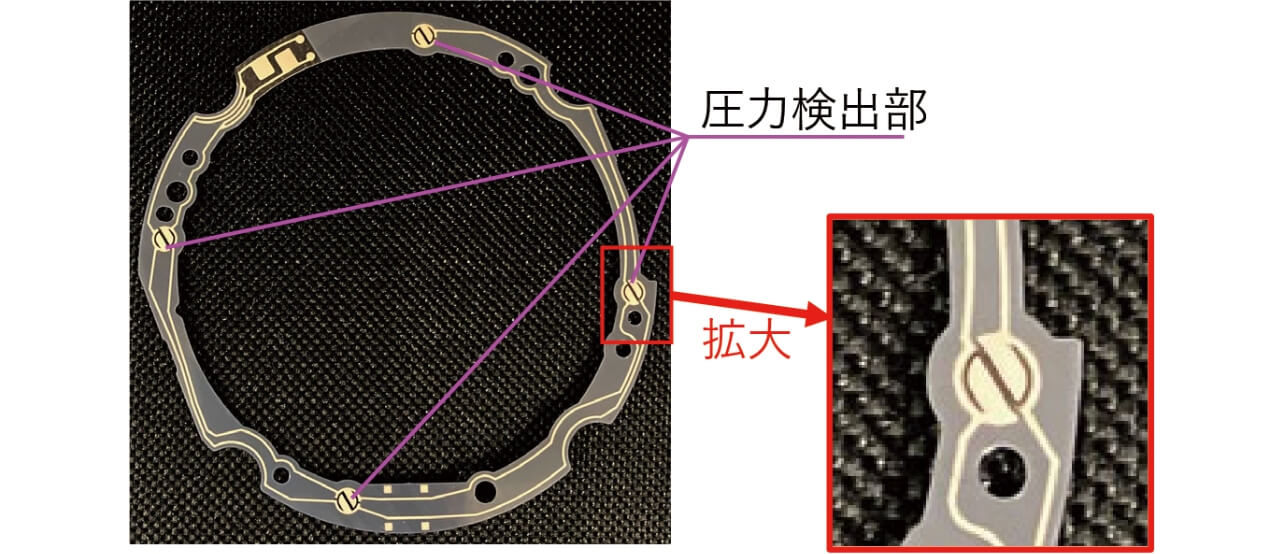

まずはスイッチ検出方式および端押し操作への対応について述べていく。スイッチ検出方式としては、様々な方式があるが、例えばフォトセンサを利用して光軸を遮光/投光でon/off検知する方法、ドームコンタクトを利用して電圧のhigh/lowでon/off検知する方法、圧力センサを利用して閾値より高い/低いでon/off検知する方法などがある。このような方式のうち、ドームコンタクト式や圧力センサ式は薄いシート状にすることが可能である。さらにこの2方式の中ではピエゾ抵抗効果を活用した圧力センサが繰り返しスイッチ操作の高い耐久性能を保有している。以上より、本製品におけるスイッチ検出方式は圧力センサ式を採用した。図7に本製品で使用している圧力センサの上面図を示す。

本製品では外形形状を丸型としており、圧力センサはリング型の外形としている。この圧力センサはフィルム形状で厚みは0.2mmであり、圧力検出部を複数設けることが可能である。図7に示すように、圧力センサには4つの圧力検出部を設けており、ボタンを端押しされても4つのうち1つ以上が圧力を受けるようにしている。なお、この4つの圧力検出部は並列回路となっており、1つでも圧力が印加されれば製品としてスイッチ信号を出力できるようになっている。

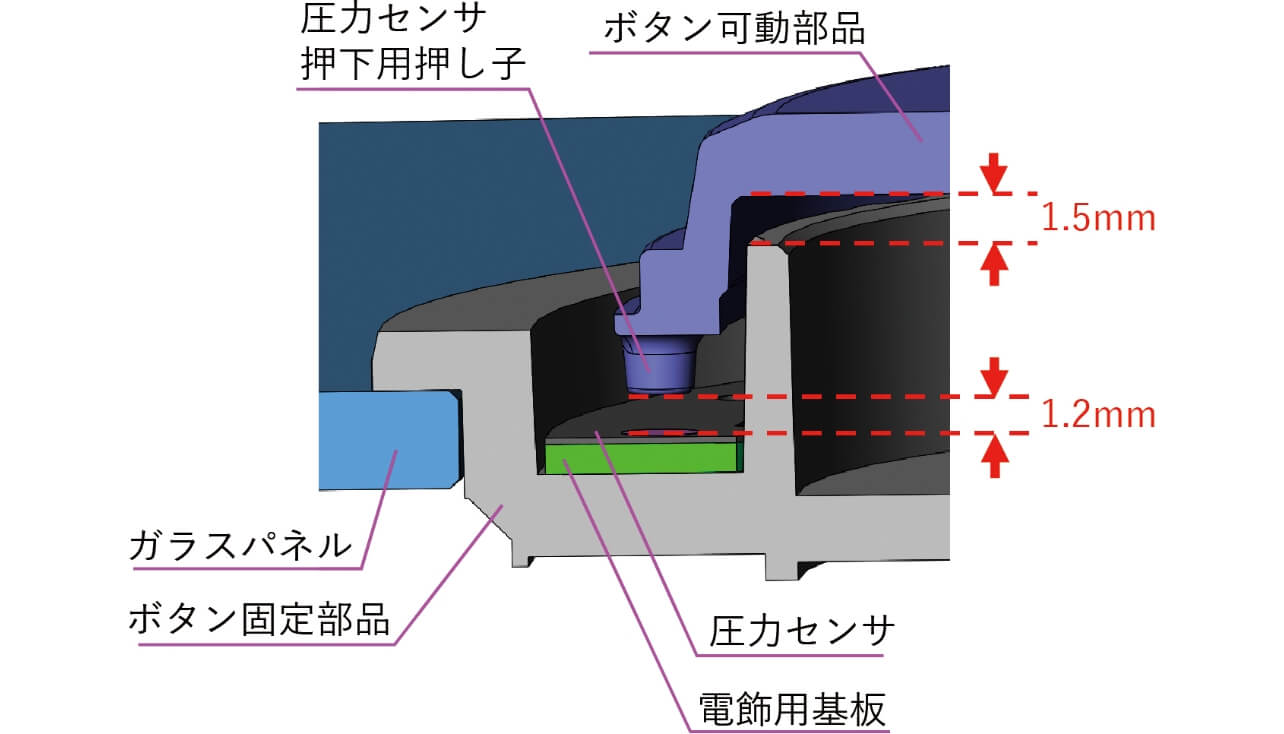

続いて耐荷重への対策内容について述べていく。始めに圧力検出部の耐荷重は50Nであり、本製品を強く押し込まれても、圧力検出部は50N未満の負荷となるような構造が必要であった。方法としては、構造的にストッパーで過剰な負荷を受け止める構造とした。図8に圧力センサを押下する箇所の断面詳細図を示す。

ボタン可動部品を下向きに動かすことで圧力センサ押下用の押し子が圧力センサに接触し、スイッチ信号を出力する。ボタンを押し始めてから押し子が圧力センサに接触するまでの距離は、従来のSPINボタンのストロークを参考に1.2mmと設定した。一方、ボタン可動部品はボタン固定部品に接触するまで1.5mmの距離を設けている。これは、組立ばらつきを考慮した上でボタン可動部品が押し下がれば必ず圧力センサに荷重を与えるためである。つまりボタン可動部品を最下点まで押し下げた場合、押し子と圧力センサは0.3mm干渉することになる。そのため、押し子は弾性を持つ材質とし、0.3mm押し子が圧縮されても50N未満の負荷となるようにした。材質については、防水機能と関連性があるため4.2節で後述する。

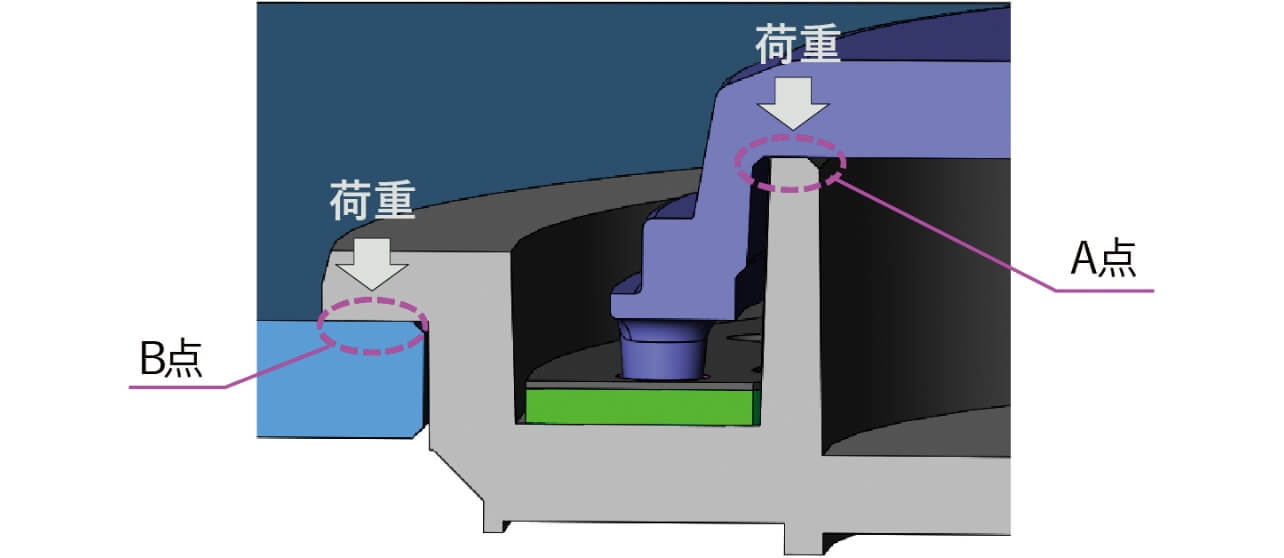

次にボタン固定部品の耐荷重性能について述べていく。図9にボタン可動部品がボタン押下状態での詳細断面図を示す。

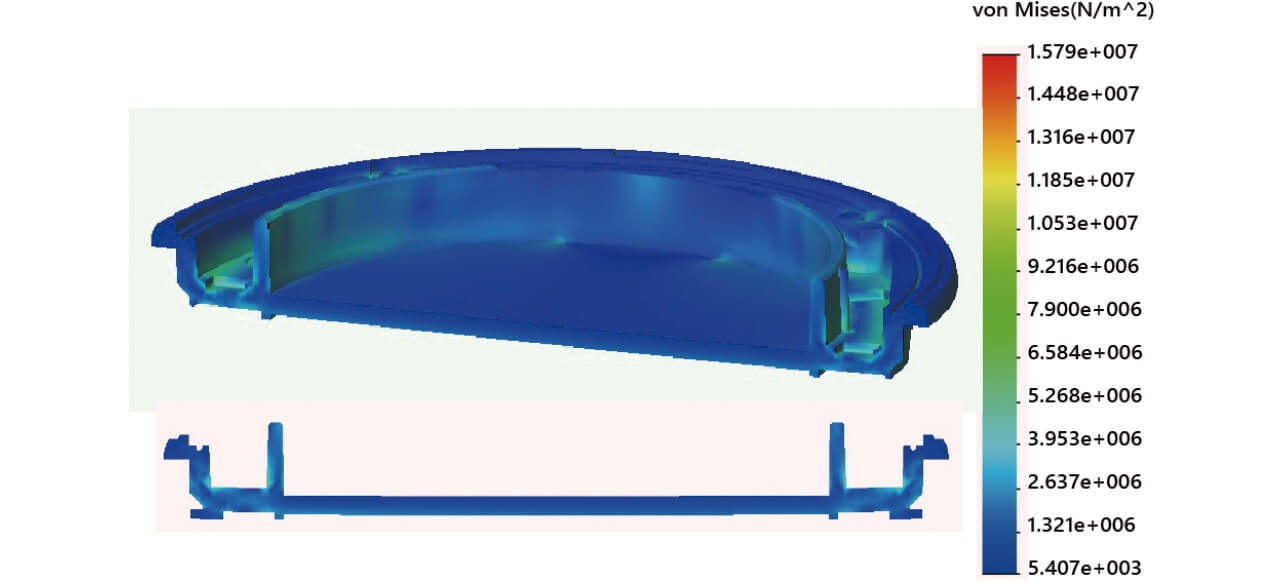

図9に示すように、ボタン固定部品はボタン可動部品からA点で荷重を受ける。そして受けた荷重はガラスパネルと接触しているB点にて支える構造となっている。そのためボタン固定部品の材質選定と肉厚が重要となってくる。材料としては耐衝撃に強いポリカーボネートを選定し、図10に示すような応力解析や実験にて、各部位に必要な肉厚を決定した。その結果、ボタン固定部品の外周壁や底面の肉厚は2.2mm以上に設定した。

4.2 防水機能に関わる構造の実現

ここでは限られたスペースの中で防水構造を設けること、その構造がスイッチ操作の繰り返し動作に耐えるようにすることが課題であった。まず防水構造について述べていく。

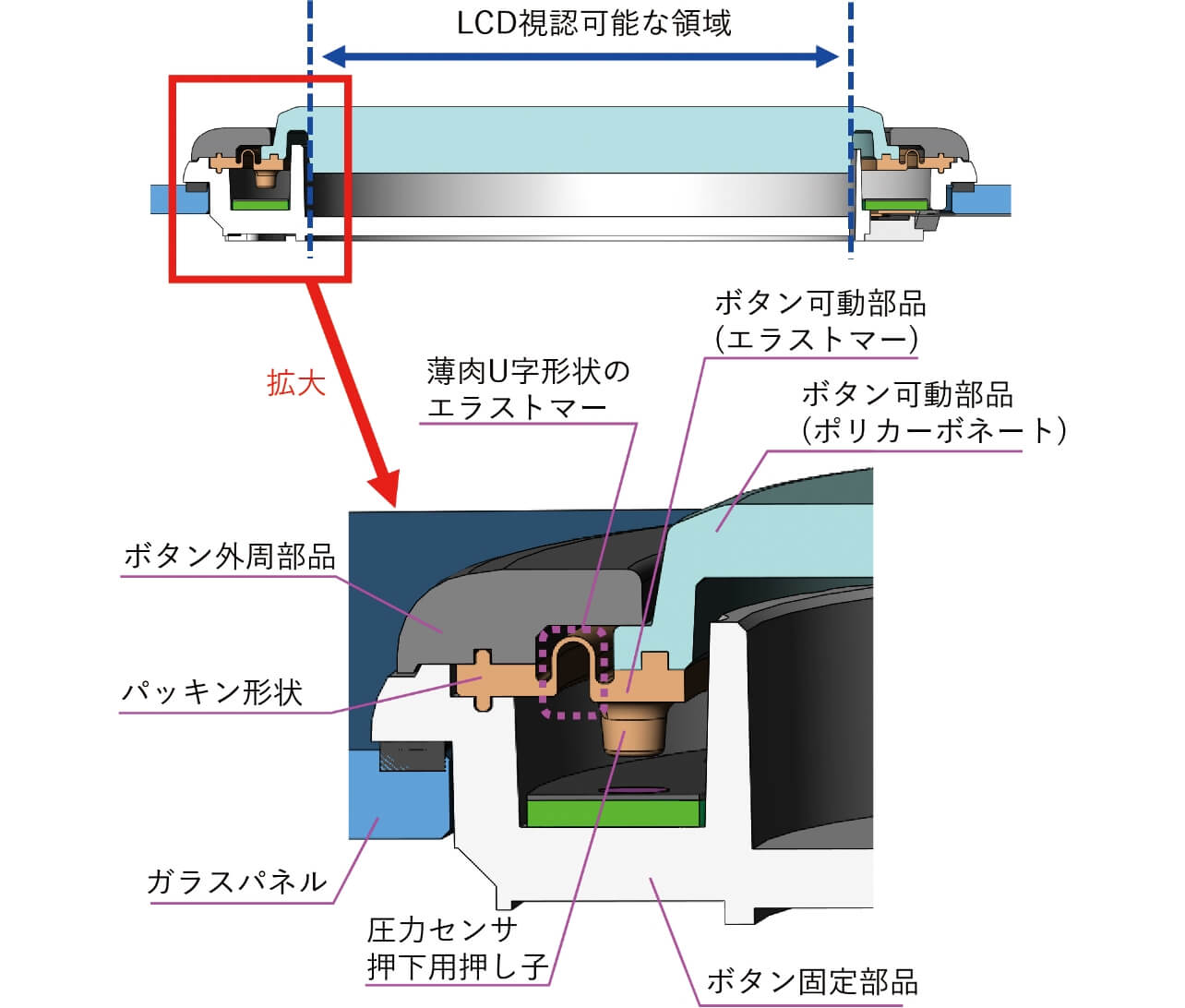

4.1節で述べたように、圧力センサの押し子には弾性部材が必要であったことから、これを延長して防水用のパッキンの役割を果たす形状ができないか検討を行った。ただし、ボタン中央部の視認領域確保やスムーズな摺動動作のため、ボタン可動部品全体を弾性部材にすることはできない。そこで、ポリカーボネートとエラストマーの二色成形でボタン可動部品を形成することを考え、ボタン可動部品の中央部は視認性確保のため透明のポリカーボネートを配置し、外周部は押し子とパッキンを形成するエラストマーという配置とした。図11に本製品の断面図とボタン可動部品の二色成形構造の詳細断面図を示す。

図11に示すように、ボタン可動部は外観上プレーヤーから見える範囲は透明のポリカーボネートで構成し、それ以外はエラストマーで構成している。押し子より製品外側方向に延長するようにパッキン形状を設け、ボタン外周部品とボタン固定部品で挟んでいる。これにより製品内部への液体侵入を防いでいる。

続いてスイッチ操作の繰り返し動作への対策について述べていく。図11に示すように、ボタン可動部品のエラストマー部分にて、パッキン部と押し子の間に薄肉のU字形状を設けている。これにより、ボタン可動部品のエラストマー部で上下可動する箇所と固定させる箇所を分けることができる。このU字形状は上下動の耐久性を考慮すると薄い方が良いが、薄すぎると成形できなくなる可能性があった。これについては流動解析や過去製品実績より厚み0.2mmを採用し、その結果この構造でスイッチ操作の耐久試験(押下力30Nで400万回以上)を実施した上で、エラストマー部分が破損しないことを確認できている。

4.3 静電気耐性に関わる構造の実現

本製品では沿面距離を十分にとった静電気耐性の確保ができないことが課題であった。静電気耐性を確保する考え方としては二通りある。一つ目は製品内に静電気が侵入しないように封止すること。二つ目は静電気を積極的に受ける部分を設け、製品のグランド(GND)に接続することである。4.2節で述べたように、パッキン部分を設けて防水構造を作りこんでいるため、静電気は製品内に侵入しないと思われたが、固定部品とパッキンであるエラストマーには液体は通さないが僅かな隙間は存在しており、この隙間から静電気は製品内に侵入することが分かった。これにより、考え方としては製品内に静電気を積極的に受ける構造を検討した。

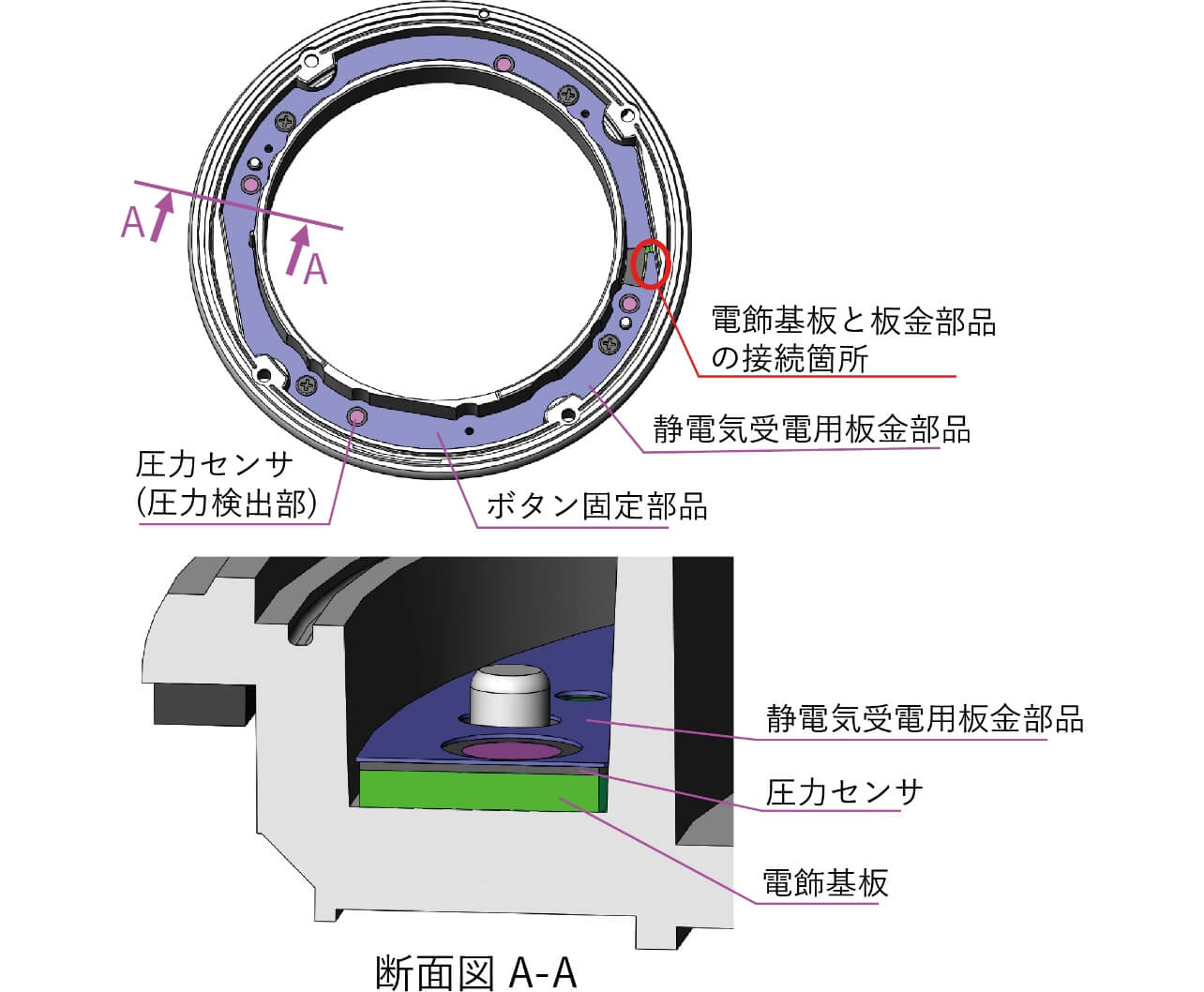

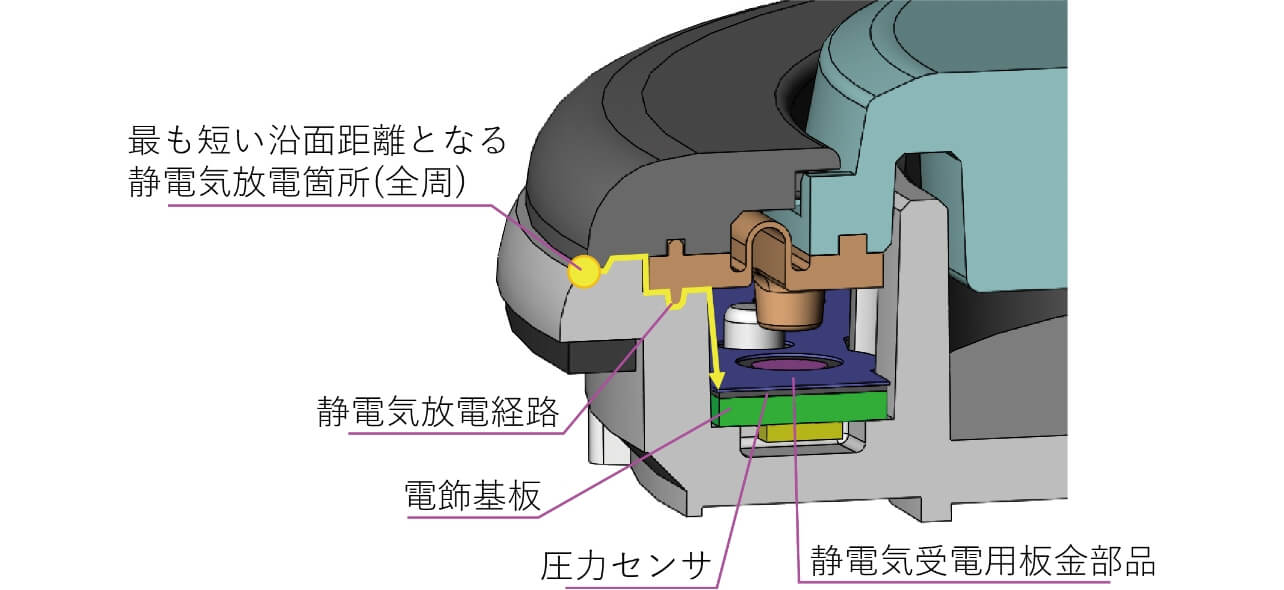

静電気が製品内に侵入した場合、最も破壊しやすいのが電飾用基板である。ボタン可動部品とボタン固定部品の隙間を通って電飾基板に到達する前に静電気を受ける箇所を設ける必要がある。そこで、圧力センサの上部に厚み0.1mmの静電気受電用板金を設け、この板金を導電性のテープを利用して電飾基板のGNDと電気的に接続した。図12にボタン可動部品とボタン外周部品を非表示とし静電気受電用板金の配置を示した上面図を示す。板金部品の下にある圧力センサ、電飾用基板を覆うように板金は設置しており、図12の赤丸で示す箇所で板金部品と電飾用基板GNDを電気的に接続している。

図12に示すような製品構造にすることで、表2で示した製品として必要な静電気耐性が確保できていることを±10kVの接触放電試験と±27kVの気中放電試験で確認できている。図13に製品内部に侵入した静電気が静電気受電用板金に至るまでの経路を示す。

4.4 製品外観の実現

ここではLCD表示部の領域を可能な限り広げること、LCD表示をボタン上面に浮かび上がらせること、均一発光する電飾機能、およびハーネスを目立たせないことが課題であった。

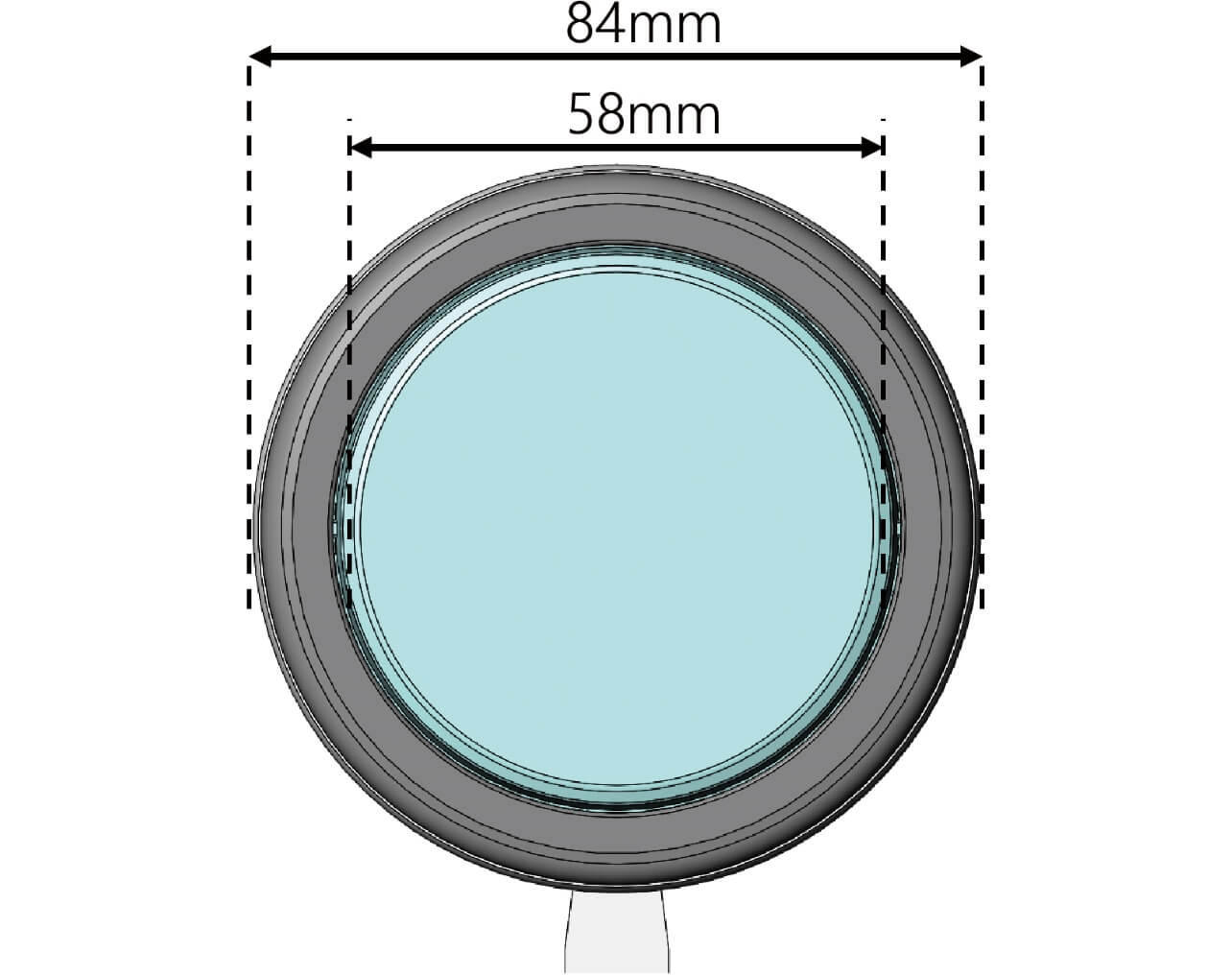

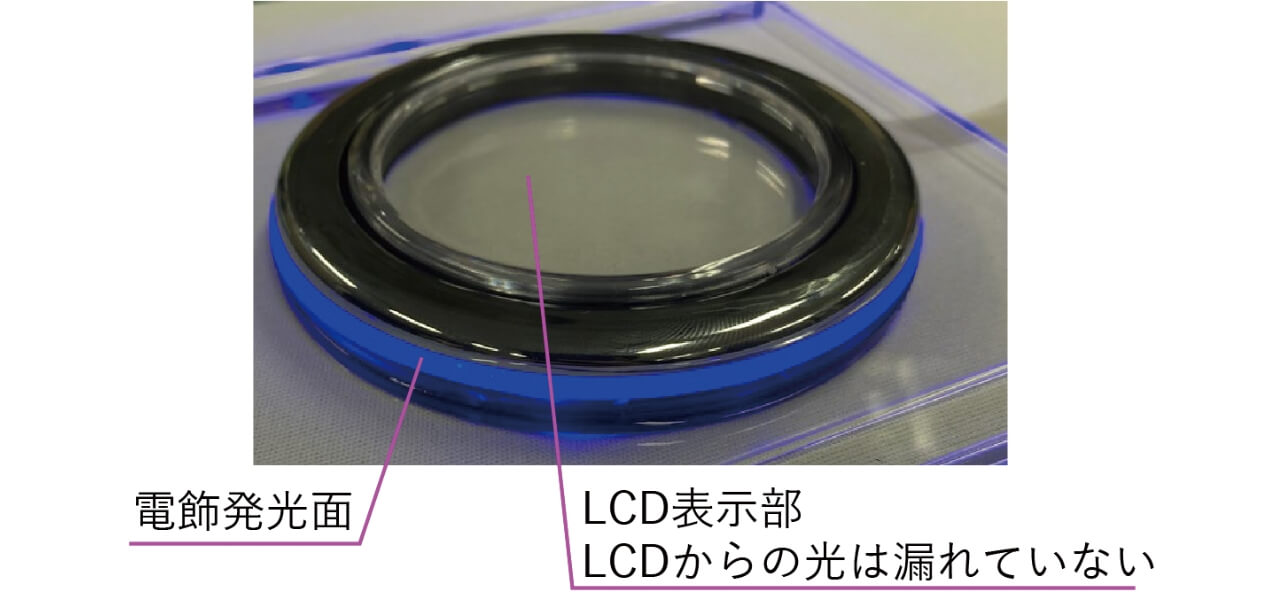

まずLCD表示部の領域拡大については、4.1節~4.3節で述べた構造に大きく依存している。結果として、製品外形が直径84mmに対し、LCD表示部は直径58mmとなった。図14に本製品を上面から見た図を示す。

次にLCD表示をボタン上面に浮かび上がらせる方法であるが、ボタン可動部の透明ポリカーボネートを厚肉とし、空気中と透明ポリカーボネートの屈折率の差を利用することでLCD表示を浮かび上がらせることができた。しかし、4.2節でも述べたがボタン可動部品は二色成形を実施するため、ポリカーボネートの成形時とエラストマーの成形時で大きく型温度を変化させられないことや冷却時間を同じにする必要があるなど、材料単品で成形するよりも成形条件に制約がある。そのような制約の中、ポリカーボネートの厚みを調整できる入れ駒型を製作し、量産性のある成形条件で見いだせた厚みが7.0mmである。7.0mmよりも薄い場合、例えば厚み4.0mmでの成形試作では、ポリカーボネートの成形は厚み7.0mm時よりも約半分の冷却時間で変形なく成形可能であるが、エラストマーにとっては冷却時間が短く形状が大きく変形し、バリも多く発生した。よって本製品では厚み7.0mmを採用した。図15に7.0mmの厚肉成形を実施したボタン可動部品により表示が浮き上がっている様子を示す。

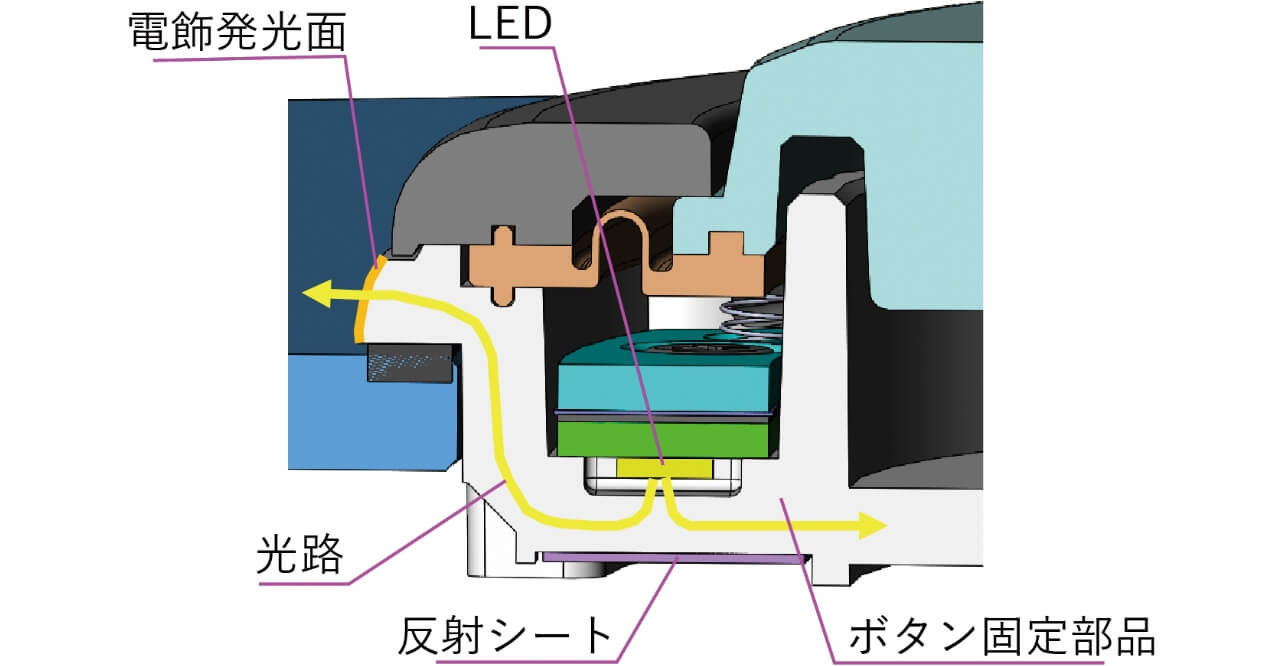

次に均一発光する電飾機能について述べていく。図8で示したように、電飾用基板の上には圧力センサを配置しており、さらにこれより上の空間はボタン可動部品がボタン押下により下がってくるため、電飾用に構造を設けることができない。そこで、実装面に対して垂直方向に発光するトップ型LED(Light Emitting Diode)を電飾基板下側に配置し、ボタン固定部品の肉厚の中に光を通すことを検討した。図16にボタン固定部品の肉厚の中を通る光路を示す。LEDから出てきた光はボタン固定部品の肉厚に入るが、ボタン固定部品のあらゆる場所で拡散、反射、透過が発生する。一方で、発光させたい電飾発光面は図16のオレンジで示したようにLED光源から遠い場所にある。そのため、ボタン固定部品の肉厚内はできるだけ光の減衰をさせないように図16に示すように反射シートを配置した。このような光の通し方をすることで、電飾発光面に到達するまでに十分に拡散し、電飾発光面では均一な発光を得ることができた。

なお、実装面に対して水平方向に発光するサイド型LEDを使用した場合、反射シートで反射する光が少なくなるためボタン固定部品の肉厚内の拡散が弱く、電飾発光面の発光が不均一となった。そのため、サイド型LEDは不採用とした。

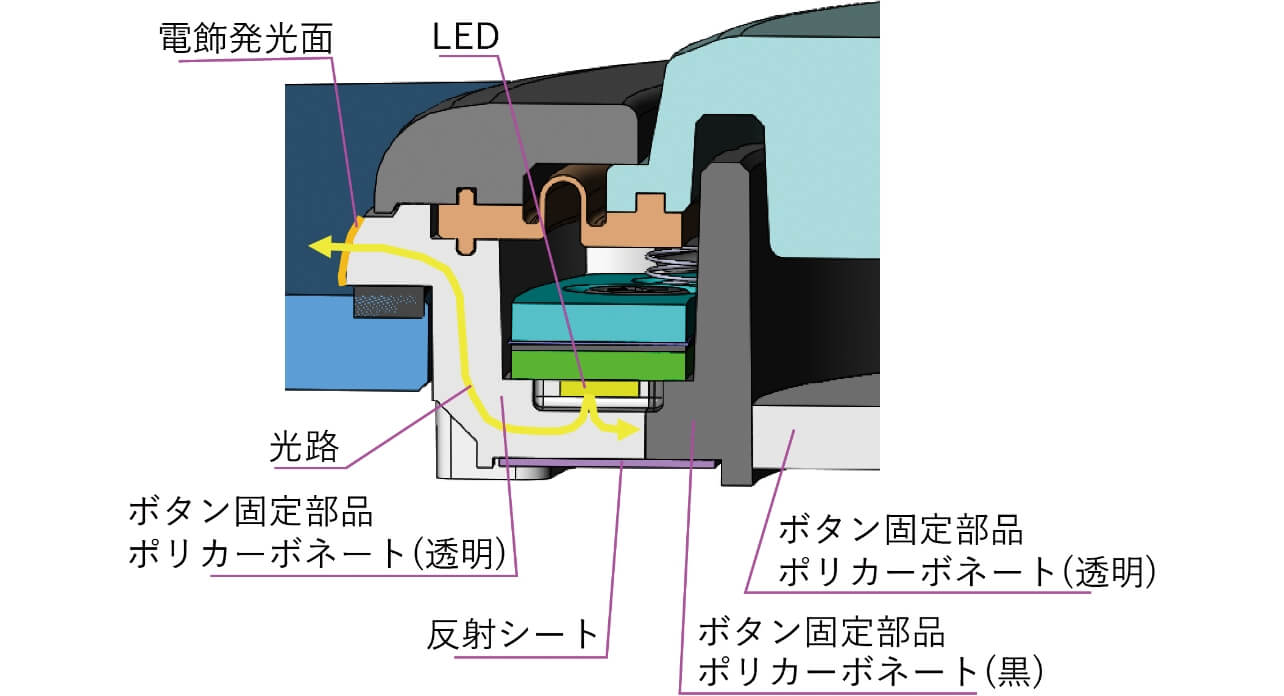

このようにトップ型LEDと発光面の向かい側に配置した反射シートの組み合わせで、電飾発光面の均一な発光を得ることができたが、LEDからの光はボタン固定部品の内側にも進み、LCD表示部にLEDからの光が見えてしまう。そこで、ボタン可動部品と同様に、ボタン固定部品も二色成形とし部分的に黒色樹脂にすることでLEDからの光を遮断することとした。図17に二色成形のボタン固定部品の肉厚の中を通る光路を示す。

ボタン固定部品は4.1節で述べたように耐衝撃性からポリカーボネートを選択していた。二色成形の材料としてはグレードの異なるポリカーボネートとした。一つは透明色のポリカーボネート。もう一つは黒色かつ摺動グレードのポリカーボネートを選択した。黒色の部分はボタン可動部品のストッパー役かつ摺動させる箇所でもあるため、摺動グレードとしている。このようなボタン固定部品の構造にすることで、一部品で電飾機能と摺動構造の両立ができた。図18に実際の電飾発光写真を示す。

本節の最後に、ハーネスを目立たせなくする方法について述べていく。ハーネスでは電飾用の電源および信号ライン、そして圧力センサの電源および信号ラインが必要となる。圧力センサはシート状のため、図7で示した圧力センサにハーネス部分を追加することができる。しかし、圧力センサの基材は透明化可能であるが、太い配線部は透明化できず目立ってしまう。図19に基材を透明化した圧力センサをLCD上に置いたときの写真を示す。

この写真より、配線の存在が大きいことが分かる。一方、電飾基板はFPC(Flexible Printed Circuits)用コネクタを搭載し透明ポリイミド基材の透明FPCを活用することができる。図20にLCD上に置いた透明FPCの写真を示す。

図19の透明圧力センサより配線は目立っていないことがわかる。ここで、配線を波模様にしているのは、LCDの画素とのモアレを抑制するためである。以上から本製品のハーネスとしては透明FPC1本として、ハーネスの存在を目立たせないようにすることを検討した。

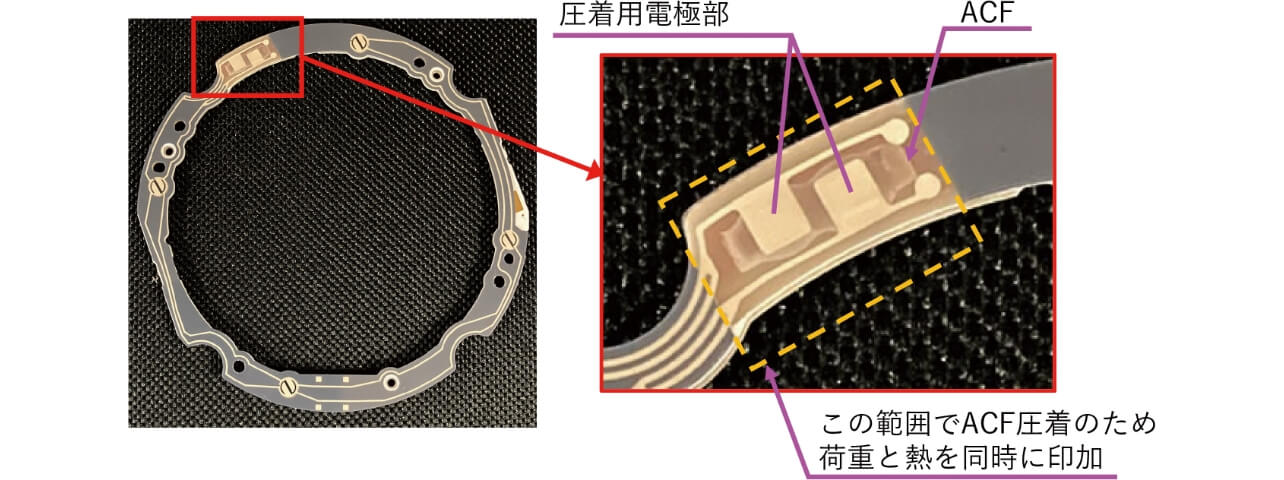

しかし、ハーネスを透明FPCのみにするためには製品内部で圧力センサと電飾用基板を電気的に接続する必要がある。このような電気的接続は通常であればFPCコネクタを用いる方法が一般的である。しかし、これまでも述べてきたように本製品はスペースが非常に限られており、FPCコネクタを設けることはできなかった。そこで、シート状の圧力センサと電飾用基板をACF(Anisotropic Conductive Film)圧着という、LCDなど多極の接続でよく使用される手法を用いた。図21に実際のACF圧着後の写真を示す。

図21の圧着電極部に示すように、圧力センサは信号線が2極しかないため、電極サイズは約3mm x 3mmとしている。先述のとおり、ACF圧着はLCDなど0.5mm程度の狭ピッチかつ多極の接続でよく利用されるため、本製品で使用している圧着用電極サイズは非常に大きい部類になる。このように電極サイズを大きくすることで、ACF圧着の密着性を確保し、本製品に大きな衝撃や振動が加わっても圧着部分が剥がれないようにしている。以上より、ACF圧着によって製品内に無理なく圧力センサと電飾基板の電気的接合を達成することができ、本製品のハーネスは透明FPCのみとすることができた。

5. むすび

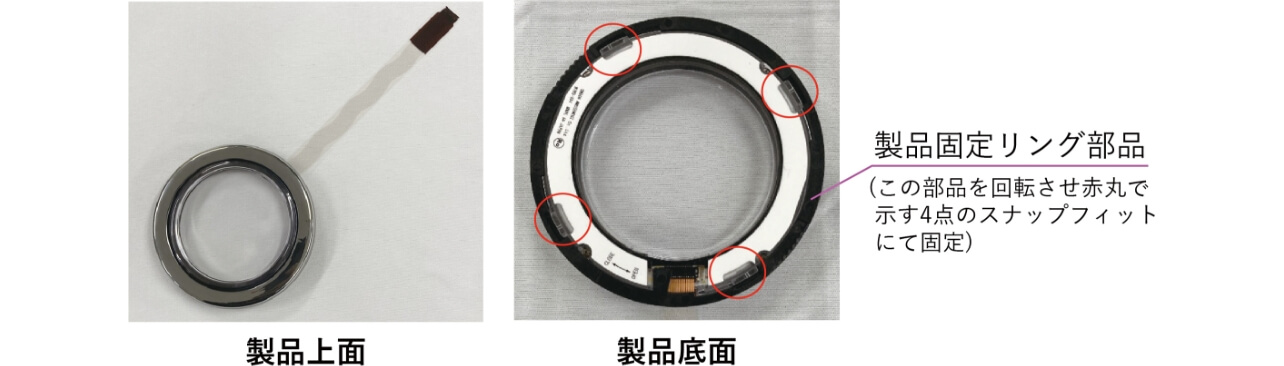

プレーヤーを惹きつける未来感のある近年のカジノマシンの進化に対して、SPINボタンはこのトレンドから遅れをとっていた。今回、プレーヤーを惹きつけるための方法の一つとして、これまでになかったようなカジノマシンの演出の実現に貢献できる、薄型でボタン下部のLCD表示を透過可能な押しボタンを設計し、表2で示したボタンとしての基本機能を確認する試験や、防水試験などの多種製品試験項目を全てクリアすることを確認した上で、弊社の製品として上市した。図22に本製品の外観写真を示す。

製品サイズは直径84m、高さ14.2mmでLCD表示透過部サイズは直径58mmである。なお、製品の取り付けは製品に付属する固定用リング部品を用い、工具不要で固定可能である。

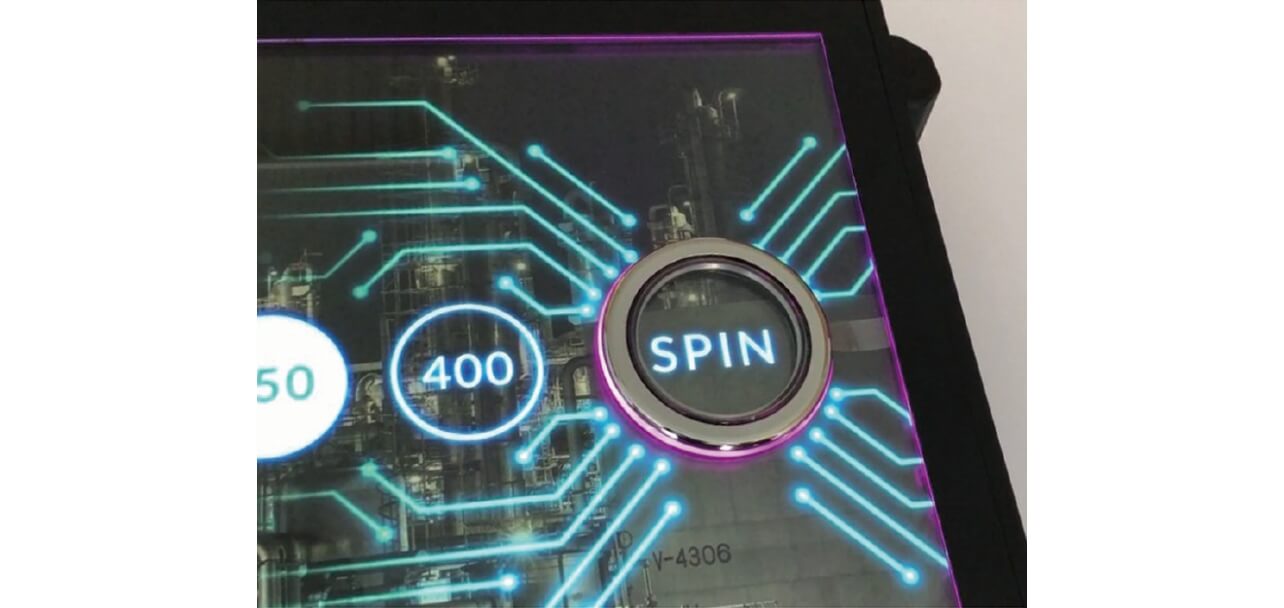

また、図23は本製品紹介用に作製したカジノマシン操作ボタン部の試作品の外観写真である。

これが図4案②を実現した写真である。このような本製品の実現または上市にあたっては、多くの課題が複雑に絡んでおり、それぞれの解決策も一部品二役、三役と言ったように複数の機能を持たせることで業界ニーズに合った製品を実現することができた。

本製品はカジノマシン業界をターゲットに開発を進めた汎用製品ではあるが、カジノマシン業界以外でもガラスパネルとLCDが重なった構造があれば本製品を取り付けることは可能である。例えば、近年駅や商業施設で見かけることが多くなったデジタルサイネージへの応用などが挙げられる。今後は上記のようにカジノマシン業界以外の業界にも対応できるよう、本製品の展開を進めていきたい。

また今後の技術的な展望としては、更なる未来感ある製品提供のため、ガラス面からのボタン高さの更なる削減やボタン縁取り(図11のボタン外周部品)の狭縁化の検討を進めていきたい。

参考文献

- 1)

- オムロン株式会社.マイクロスイッチ参考資料.https://www.fa.omron.co.jp/guide/technicalguide/29/326/index.html.(参照2021/04/12)

本文に掲載の商品の名称は,各社が商標としている場合があります。