生産現場の情報化で予防保全効果を向上するセーフティライトカーテンシステム

- 情報化システム

- セーフティライトカーテン

- IO-Link

生産現場において通信経路の高速化、ストレージの低価格化および大容量化といった情報化システム構築の環境がそろいつつある。オムロンは未来工場として、これらの技術とオープンネットワークであるIO-Linkを活用したセンサレベルまでカバーする情報化システムを実現していく。そして今回、オムロンはこの未来工場コンセプト実現に向けたIO-Link対応セーフティライトカーテン(侵入検知センサ)システムをリリースした。

これまで有用な保全情報を提供できるものの専用ツールが必須であり大規模システムにおいては他機器と連携しづらかった。これをシステム構成と通信制御の考案により従来の機能を維持しつつ解決した。これにより高機能な製品が小型かつ低コストで実現でき、情報化価値を顧客により届けやすくすることができた。今後この手法を別のセーフティコンポーネントにも展開していくことで、上記コンセプトのさらなる実現を通し、顧客の生産設備稼働率向上へ貢献することができる。

1.まえがき

製造現場において、生産システムの構成要素であるInput-Logic-Outputを担う各コンポーネントの様々な情報を、ネットワークを介して収集し、特に予防保全に役立てたいという市場要望はかねてより顕在化していた。オムロンを含めFA業界では、その市場要望に応えるべくこれまでも多くの商品を各企業が開発してきた。しかしながら、これまでは主にLogicカテゴリのコンポーネント、具体的にはPLCのリモートI/Oユニットに留まっているケースが多く、結果として情報化による予防保全の効果は限定的であった。その背景として、生産システムの構成要素として最も数の多いInputカテゴリのコンポーネントのネットワーク対応が難しく、情報のカバレッジが低かったことがあげられる。予防保全をより効果的に実行するには予防保全対象のすべてのコンポーネントのネットワーク対応が必要である。そのためには、Inputコンポーネントには、より低コストで情報化対応できることと、それでも小型を維持することが、顧客の重要な選択基準になっている。これは、Inputコンポーネントが数量や種類が多く、ラインコストや設置における影響を受けやすいからである。一方ネットワーク対応すると専用回路の実装などによりコストやサイズが高価で大きくなってしまう。その結果として、情報化対応が進まず対応機種が増えなかった。また、現在ほど顧客の情報化への顕在ニーズも高くはなかった。このような環境のそろわない限定的な範囲での情報化による予防保全で得られる価値は、コンポーネント自体やシステム構築のための設計工数を含む追加コストと比較して採用には不十分とみなされていた。

しかし近年、ネットワーク専用電子部品の低価格化、小型化が進み、対応機器も種類が増えてきた。また情報を集める経路であるネットワークの高速化だけでなく、データを保存するクラウドやデータベースの大容量化および低価格化、そしてそれらを分析し有効活用するAIの発達といった情報化システムのためのデバイスや技術が次々と発表、商品化され、かねてからの市場要望を実現しやすい環境が整備されつつある。

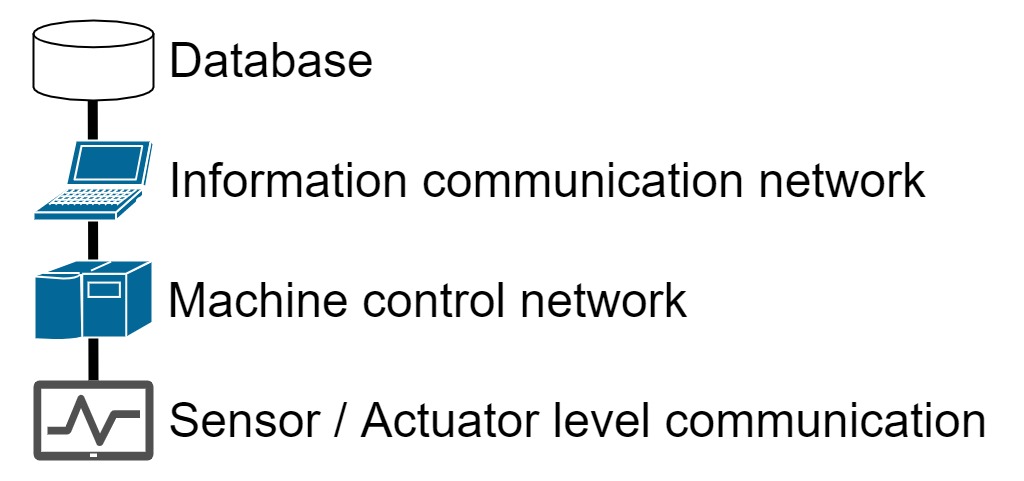

オムロンも「人の想いが設備と一致する未来工場」の実現を目指している。製造現場のあらゆるモノとモノ、モノとヒトがIoTでつながることで、設備が止まる前に予兆を捉え、設備が自律的に対応し不良品の発生要因を解明する、といったことが可能になる1)。多くの製造現場では、EtherNet/IPやEtherCATなどによりマシン制御層(図1)やその上位層のIoT化が進んでおり、オムロンでは上記コンセプトの下、さらにその下位層であるセンサレベルのオープンネットワークであるIO-Linkに対応した機器をいち早く取り揃え、センサレベルまで含めた情報化システムの構築を推進している。本論で紹介するセーフティライトカーテン(形F3SG-SR/PGシリーズ)とそのアクセサリであるインテリジェントタップ(形F39-SGIT-IL3)は、オムロンのセーフティコンポーネントで初めてセンサレベルでの情報化に対応した機器であり、これにより、汎用コンポーネントだけでなく、セーフティコンポーネントの情報も集約できるようになった。これにより情報化対応するカバレッジを広げ、顧客へ提供できる情報量を増やせる。

今回対象とするセーフティライトカーテンとは、複数の光軸をもつ光電センサであり、主に安全エリアから危険エリアへのヒトの侵入を検知するためのセンサである。すべての光軸に入光が確認されているときに出力をONし、その出力ONを必要条件として危険エリアにある機械、たとえば工作機やプレス機など装置が稼働するように生産システムが構築される。つまり、ヒトによりセーフティライトカーテンのいずれかの光軸が遮光されるとその出力がOFFしそれにより装置が停止し、ヒトがケガをすることを防止することができる。逆にいうと、セーフティライトカーテンの出力がOFFになると装置は稼働できない。例えばひとつの受光部が製品表面の汚れにより遮光と判断されればヒトが危険領域に侵入しようとしてなくとも装置は停止してしまい、不要に顧客の生産システムの稼働率を下げることになる。このような時、光軸の受光量データを常時モニタできる仕組みがあれば徐々に受光量が低下していることを検知でき、セーフティライトカーテンが停止するまえに清掃などメンテナンスをすることで顧客の生産設備の稼働率を維持することができる。

2. システム構成

2.1 全体構成

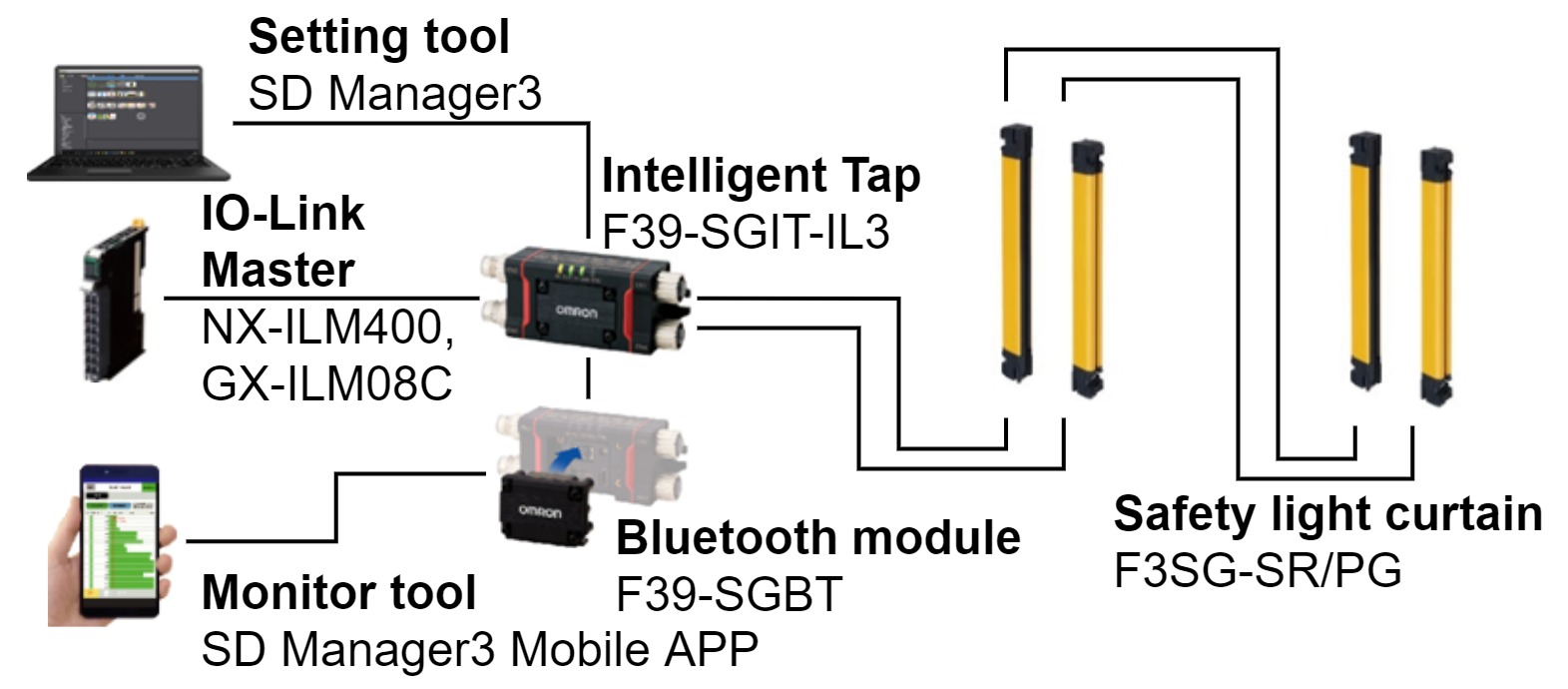

セーフティライトカーテンは、一対の投光器と受光器のセットが最小単位であり、図2のように連結して光軸数を拡張し1セットのセーフティライトカーテンのように使用することもできる。今回の情報化用途として使用する場合は、形F3SG-SR/PGのアクセサリであるインテリジェントタップ形F39-SGIT-IL3を通して、セーフティライトカーテンの情報をIO-Linkプロトコルに変換する。そしてIO-Linkマスタ形NX-ILM400/形GX-ILM08Cを経由してSysmac3)統合プラットフォームと連携することができる。なお、PCやモバイルへ、セーフティライトカーテン専用ツールSD Managerシリーズを介して情報を通知する機能は、既存のセーフティライトカーテンシリーズから提供されていた機能であり、今回はその既存機能に加え、IO-Linkを併用可能としている。

2.2 インテリジェントタップ

情報化システムを実現するキーとなるコンポーネントはインテリジェントタップであり、複数の通信プロトコルに対応するGateway機能を実現している。このシステム構成ではその機能をセーフティライトカーテンとは別コンポーネントで実現している。この構成をとることで、従来同様セーフティコンポーネントとしての機能だけを必要とする顧客にはそれだけを最適な状態で提供し、情報化価値も併せて必要とする顧客にはインテリジェントタップを追加した構成でシステム実現を提供することができる。

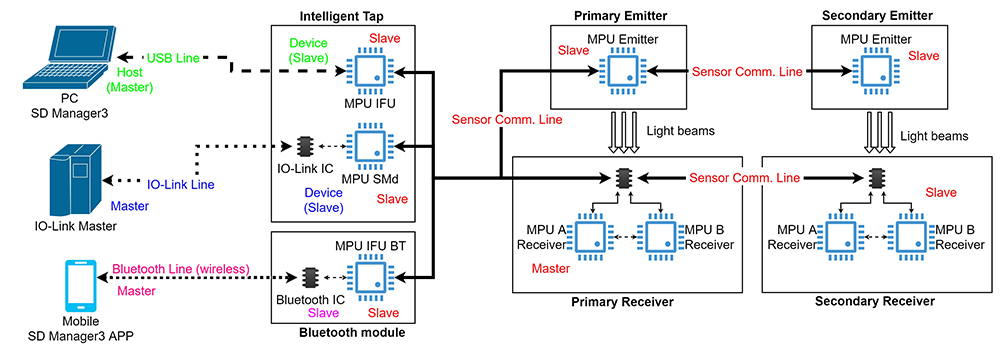

上記の構成に基づき、主に通信プロトコルやそのマスタ/スレーブ関係に注目した構成図を図3に示す。

※クリックすると別ウインドウが開きます

3. 技術課題

3.1 小型および低コスト

セーフティライトカーテンはかつてヒトの安全を守るという生産目的とは異なる特別な価値提供をしてきたものの、近年は安全実現意識が市場へ浸透しており、セーフティライトカーテンを用いた安全確保方策は生産設備設計の要件として常識化してきている。このため汎用コンポーネント同様に小型および低コスト要求の重要度が高くなっている。インテリジェントタップにおいてもアルミプロファイルへの取り付けを想定したサイズ要求や、市場全体からみてまだ要求度が高くないセーフティコンポーネントの情報化実現に対して、まずは顧客に使ってもらえる価格帯を実現するために、セーフティライトカーテン同様に小型と低コストは必須の要件であった。

またインテリジェントタップはセーフティライトカーテン同様セーフティコンポーネントとしてのアーキテクチャが求められる。しかしこれはサイズおよびコスト実現とトレードオフの関係がある。具体的には、故障時であっても安全を確保するための回路冗長化など安全レベルに応じた追加の内部構成が求められるからである。また盤外機器として封止性能など高い耐環境要求、さらに電源系統が独立している複数の通信マスタからの接続を実現するための複数の絶縁要求があり、技術検討時はサイズやコストが要求に対して乖離があり抜本的な対策が必要だった。

3.2 多機能を実現するソフトウェア

セーフティライトカーテンは、全光軸で入光が確認できないときは出力をOFFする、という基本機能以外にも多種多用な機能を有し、それらを主にソフトウェアにより実現している。インテリジェントタップも情報化実現のための内部通信バス、IO-Link、USB、Bluetoothといった各種通信プロトコルのGateway機能のほか、ディップスイッチやタクタイルスイッチを備え、それらを介した顧客によるセーフティライトカーテンの簡易設定インタフェース、外部入出力のインタフェースを実現することが要求されている。これら多数の機能やその性能実現を前節の要件と共に両立させるため、低価格なMPUやその周辺回路で実現しなくてならない。

本論はその中でも特にこの情報化機能実現に寄与している通信観点に着目して記載する。図3に示すようにシステム内には、表1のマスタ/スレーブ通信が共存しており、それらを同時に実現することが求められる。具体的には

1)プライマリ受光器をマスタとした各スレーブに対する情報伝達制御

2)SMd(表1 参照)における複数プロトコル(センサ間通信とIO-Link 通信)

のスレーブ機能の両立

である。

競合製品でもGateway機能を提供するアクセサリは存在するが、その対応プロトコル数はひとつでありインテリジェントタップのように1台で3つ(USB/Bluetooth/IO-Link)のプロトコルに対応できるコンポーネントは確認できない。さらに、USBまたはBluetoothのいずれか一つとIO-Linkとを同時使用できることも新規要素である。なお、プロトコルをIO-Linkのみに限定しなかった理由は二つある。ひとつは情報の種類に応じてプロトコルを使い分けるためである。通常時はIO-Link経由で汎用ネットワークに通知する常時監視用の簡易情報を取得して予防保全を実行し、トラブル発生時など非定常時はUSB/Bluetooth経由で専用ツールと詳細情報で効率的なトラブルシュートを実行する。このようにして最適なネットワークによるシステムコストの低減を実現している。また、もうひとつはネットワークを用いずセーフティライトカーテン単体に専用ツールを接続して使用する既存顧客を考慮したためである。IO-Linkを使うにはPLCなど多くの周辺機器が必要になるため、これまでの専用ツールでモニタする使用法で十分な顧客にとってはその変更はPLCなど機材やシステム構成変更に伴う開発コストが必要になる。また操作方法も変化することでその装置の使用者にも操作手順の変更を強いることになり顧客にとって不利益になると考えた。

既存のオムロン製セーフティライトカーテンでは、IFU/IFU BT(表1参照)相当の機器を中継したUSBまたはBluetoothのいずれか一方のみの対応だったものを、上述のように対応プロトコルの追加とその同時使用可能という新たな機能を実現する。

これにより顧客へさらなる有用な情報化手段およびその選択肢を提供することができる。

| プロコトル | マスタ/ホスト | スレーブ/デバイス |

|---|---|---|

| センサ間通信 (独自バス) | プライマリ受光器 | セカンダリ受光器(連結された受光器) 投光器すべて スマートモジュール(SMd)(*1) インタフェースユニット(IFU)(*1) インタフェースユニット Bluetooth モジュール(IFU BT) |

| IO-Link 通信 | IO-Link Master | SMd |

| USB 通信 | PC | IFU(*2) |

| Bluetooth 通信 | Mobile device | IFU BT(*2) |

(*1)インテリジェントタップ内機能名称。SMd は通信のほかインテリジェントタップの制御全般を実行。IFU、IFU BT はそれぞれのプロトコル通信を専任実行。

(*2)互いに排他。同時には通信されない

上記センサ間通信プロトコルにおいて、プライマリ受光器を通信マスタとして、以下の情報通知および交換がそれぞれの応答性能とともに要求される。

1)対SMd

– インテリジェントタップへの外部入力情報(*1)

– センサ制御用の内部データ

– データリクエスト確認(*2)

– 外部機器用データ送信(IO-Link マスタ用データ)(*a)

2)対IFU およびIFU BT

– データリクエスト確認(*2)

– 外部機器用データ送信(PC/モバイル用データ)(*a)

3)対セカンダリ受光器および投光器センサ

– 外部機器用データ送信指示(*b)

– 制御用内部データ(制御フラグ、内部ステータス)(*3)

(*1)本論内の図では図示されていない

(*2)センサ外部機器(SMd、IFU、IFU BT)が各通信マスタからの情報要求の有無を確認する。これによりプライマリ受光器は、外部の通信マスタのデータ送信リクエストを認識する。これによりプライマリ受光器は(*a)にて、他の受光器や投光器は(*b)の指示をうけてそれぞれ外部機器に対して情報を送信する。

(*3)投受光機能や診断機能の実現用で主に同期制御に使われる。

4. システム実現のための対策

4.1 小型、低コスト実現

要求仕様との乖離があるインテリジェントタップにおいて、安全実現のアーキテクチャの見直しを行った。国際安全規格の要求を規格記載の標準的な手法で実現すると、セーフティライトカーテンの動作設定インタフェースのディップスイッチや、製品動作を制御するMPUは冗長構成が必要になる。しかしこの構成では実装面積やコストを圧迫し製品の要求仕様を満足できない。そこでそれぞれ単一系を維持したまま安全要求を実現できるようアーキテクチャおよびソフトウェアロジックを構築した。単一系でのシステム実現により、顧客による設定の操作性を維持したまま、部品そのものと周辺回路の実装面積およびコスト削減を実現し、実装面積は10%、コストは対象部の30%を削減できた。新たに構築したロジックと組み合わせ、安全の実現レベルを判定する単位時間あたりの危険側発生確率について対策前の約1/100を達成した。これにより、上記発生確率を冗長系アーキテクチャを採用した場合と同等値とできた。

第三者認証機関からの承認も得てFA機器として、またセーフティライトカーテンとして国際安全規格に基づいて最高レベルの安全レベルを達成した。30年で1回しか危険側故障が発生しないレベルが基準のひとつであるが、本製品は200年に1回の頻度まで下げられている4)5)6)。なお、競合のセーフティライトカーテンにおけるIO-Link対応アクセサリと比較したとき、インテリジェントタップの容積はその1/2以下で実現しつつ、さらにIO-Link以外のプロトコル対応や動作設定入力などの追加機能も実現できている。

4.2 プライマリ受光器によるシステム内情報制御

4.2.1 全体イメージ

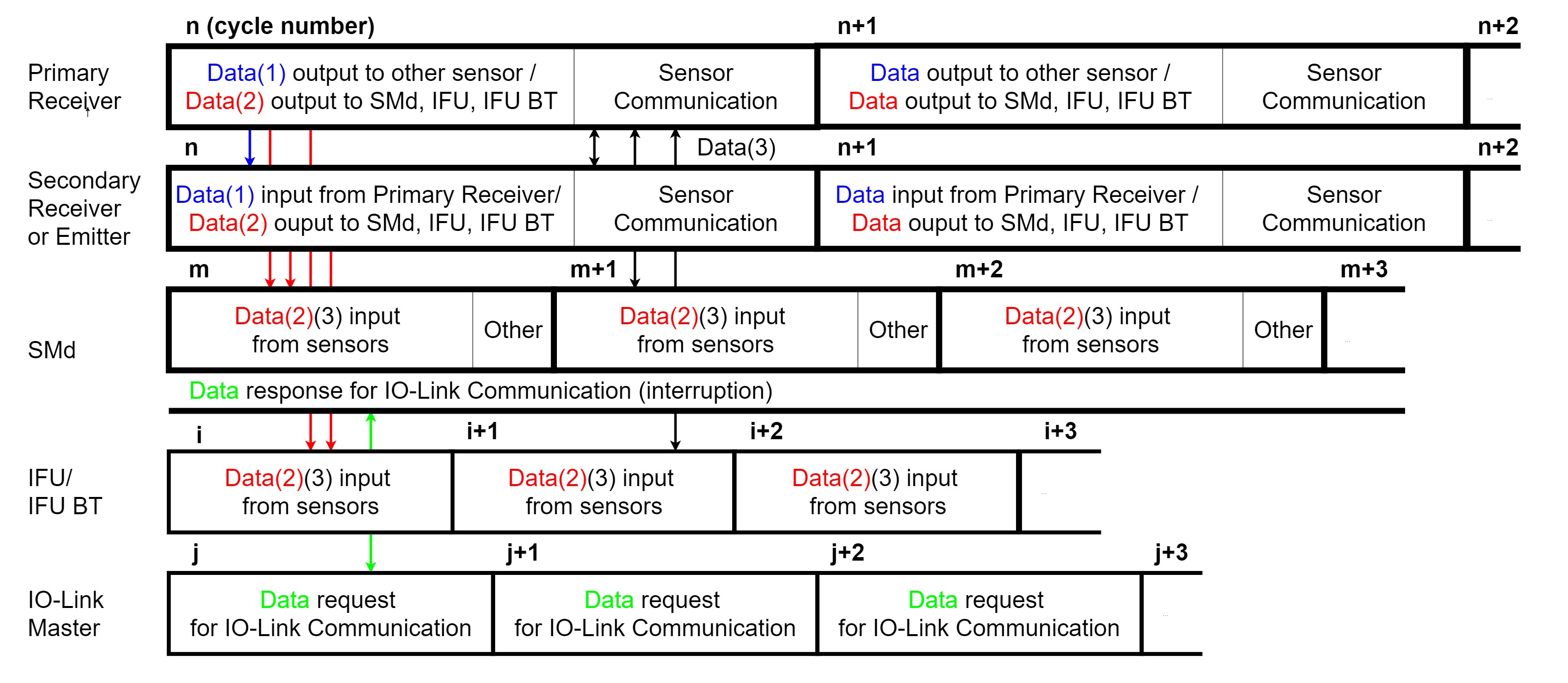

通信処理に着目したとき、受光器および投光器は、1サイクルにおいて、単方向の情報通知処理と双方向の情報交換処理を実行し、受光器および投光器からみて外部機器にあたるインテリジェントタップ内のSMdおよびIFU、IFU BTは受信処理を連続実施しており、イメージとしては図4のように図示できる。

セーフティライトカーテンは、多光軸の投受光処理を高速かつ正確に実現するために、受光器と投光器間はもとより、連結された受光器-受光器間、投光器-投光器間も含めてμsオーダの精度での同期が必要になる。この制御に必要な情報交換およびタイミング制御が、図4のセンサ間通信(Sensor Communication)にて実現される。

それ以外の情報通知処理では、センサの表示処理などの内部処理のほか、IO-LinkマスタやPC、モバイルといった通信マスタからの要求により、受光器および投光器から各通信マスタへの情報通知処理を実行する。ただし、例えば、IO-Linkマスタからエラーログの情報要求が、PCから受光量の情報要求が重複して発生した場合でも、その両方へ異なる情報を個別に通知できる仕組みが必要になる。

4.2.2 プライマリ受光器における通信実現方法

システムを成立させるため、前述の通信要件をすべて、それぞれ衝突なくかつ各通信の性能要件を満たす頻度で実行する必要がある。実現する通信は

1)SMdやIFU/IFU BT へ各投光器および受光器から情報を通知する単方向通信

(図4 内Data(1)(2))

2)プライマリ受光器をマスタとし、システム内各スレーブと情報交換する双方向通信

(図4 内Data(3))

に分類される。これらを実現するための仕組みとして、投光器および受光器は1サイクルの中で、図4に図示されるように、前半でデータ出力(Data output to XX)処理、後半でセンサ間通信(Sensor Communication)を実行している。センサ間通信でプライマリ受光器はシステムに接続された機器から情報Data(3)を集め、外部の通信マスタからの要求に応じ、データ出力の時間帯に、どのデータをどの受光器または投光器からどの通信マスタへ送信するかを指示する。その指示に基づいて次サイクルの単方向通信にて情報Data(2)が出力される。

具体的な実現手段としてセンサ間通信については、通信コマンドテーブルによる制御サイクル毎の逐次実行を採用する。図3で示した構成は、形F3SG-SR/PGの取りうる形態のひとつであり、例えば、センサ3連結構成や、受光器と投光器が電気的に接続されない構成も許容しておりその構成に応じて必要な通信が変化する。よって起動時に、そのときのセーフティライトカーテンシステムの構成を自動認識し、それにあわせて、必要な通信先や通信頻度から最適な通信コマンドテーブルを選択し、通常処理内で実行することで機能実現する。

その実行の過程で外部機器の情報リクエスト要求を認識し、複数の異なる通信マスタから異なる情報を要求されてもデータ出力時間をそれぞれ割り当てるために通信テーブル内のコマンド順番を考慮する必要がある。今回のシステムにおいて外部からの情報要求は、IFU/IFU BTから、もしくはSMdからの2パターンの同時実行が想定される。なお、IFUとIFU BTは表1の補足にあるように、それぞれが排他であるため3パターンの同時処理は考慮しない。具体的な通信コマンドテーブルの例を表2に示す。この例では通信テーブルの要素数は10としている。

| No | 処理 | 宛先 |

|---|---|---|

| 1 | 外部情報リクエスト確認 | IFU |

| 2 | 外部情報リクエスト確認 | IFU BT |

| 3 | 内部ステータス交換 | セカンダリ受光器 |

| ・ ・ ・ |

・ ・ ・ |

・ ・ ・ |

| 6 | 外部情報リクエスト確認 | SMd |

| 7 | 内部ステータス交換 | プライマリ投光器 |

| ・ ・ ・ |

・ ・ ・ |

・ ・ ・ |

| 10 | 内部ステータス交換 | SMd |

この例が示すように、情報交換と情報通知を両立させるため、通信コマンドテーブルを1-5、6-10の前後半にわけ、それぞれの先頭にIFU/IFU BTへのリクエスト確認(表2No.1,2)およびSMdへのリクエスト確認(表2No.6)を実行する。前半にIFUとIFU BTをまとめているのは、IFUとIFU BTは前述のように排他であり、同時にリクエストが発生しないという制約があるためである。例えば、IFU BTからプライマリ受光器へステータス情報のリクエスト、SMdからセカンダリセンサへ受光量情報のリクエストがきた場合、通信テーブルの前半を実行するサイクルのデータ出力の時間には、プライマリ受光器からIFU BTへステータス情報が、通信テーブル後半ではセカンダリ受光器からSMdへ受光量情報がそれぞれ通知されることでその要求に対応する。通信テーブルが一周し再度No.1からの実行する際は、要求の変化を確認し不変ならばそのまま、変化があればその情報をIFU、IFU BTまたはSMdへ通知し続けることで処理が継続実行される。

4.3 SMd における通信実現方法

SMdのソフトウェア処理は、大きく、

1)センサ(受光器または投光器)からの通信応答処理

2)IO-Linkマスタからの通信バッファリング

3)IO-Linkマスタとの通信処理およびその他処理

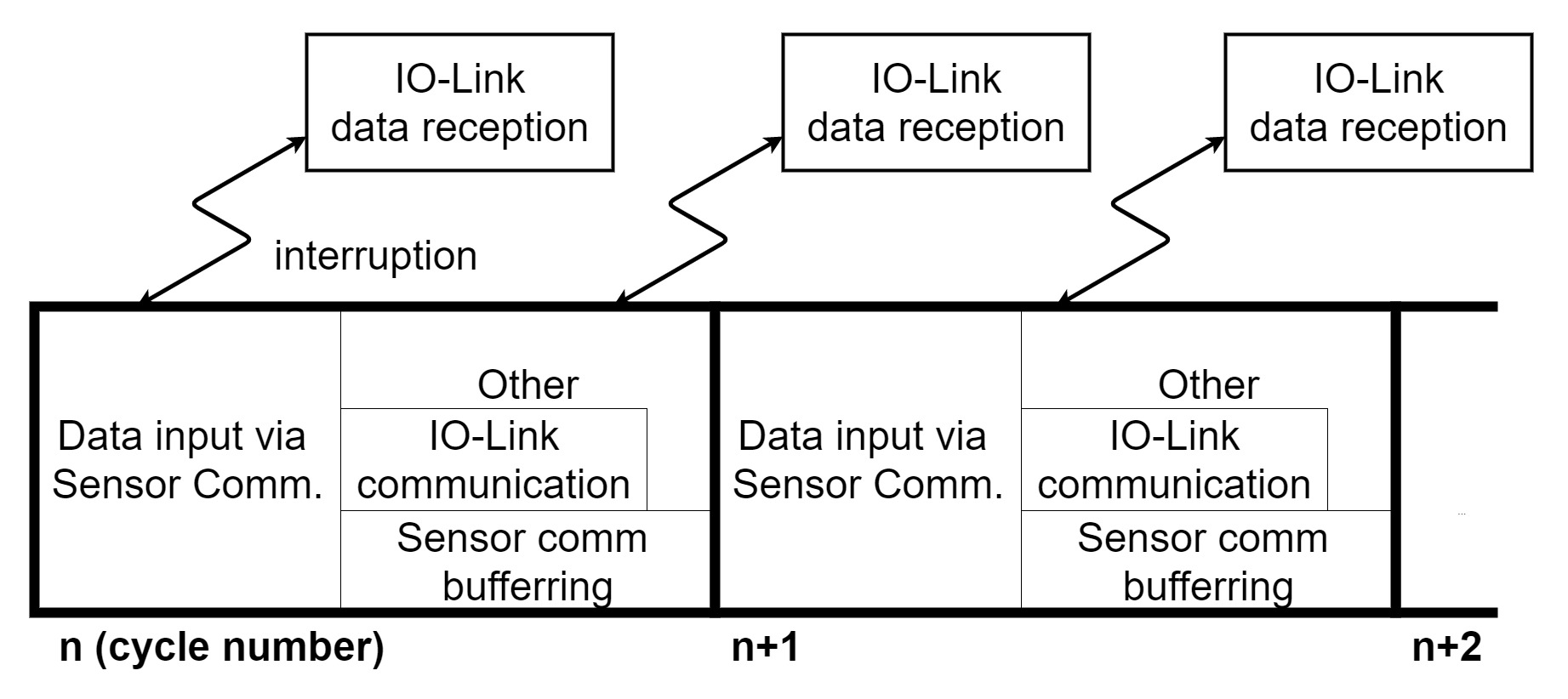

の3つの機能を実現する。図4のSMdにおいて、1)はセンサからのデータ入力(Data input from sensors)、2)はIO-Link通信データ応答(Data response for IO-Link Communication)、3)はOtherがそれにあたる。

対センサ通信および対IO-Link通信はいずれも同期通信のため、取りこぼしが発生するといずれもエラーになる。特にセーフティライトカーテンはそれを異常として出力をOFFするため、生産設備を止めてしまう。これを回避するため、SMdソフトウェアの通常処理では図4に示すように1)と3)を交互に実行し、IO-Link通信処理は、2)の割り込み処理と3)内の組み合わせで実施する。さらに詳しいイメージを図5に示す。

Data input via Sensor Comm.では、センサ間通信の受信処理が実行される。この通信で、IO-Linkマスタへの送信データになる、センサの内部ステータスやログ情報の受信およびプライマリ受光器への外部入力情報の送信が実行される。この処理中にIO-Link通信のリクエストがきた場合は、その通信データの取得のみ割り込み処理で実行し、センサ間通信を優先する。Otherでは、外部入力の処理や表示灯の制御などとともに、IO-Link通信処理を実行する。

この処理中にセンサ間通信リクエストがきた場合は、通信データを一時退避させ、次のData input via Sensor Commでデータ処理および返信処理を実行する。それぞれのデータ通信量や頻度、受信バッファサイズを考慮してそれぞれの処理時間を定義しそのタイムテーブルに基づいて処理することで、複数プロトコルの通信マスタとの遅滞ない通信を実現している。

前述のセンサ間通信を含め、システム全体として、ノイズや温度などの耐環境性能や通信負荷評価など、製品仕様や安全規格を包含する社内評価基準での評価および社外第三者評価に合格できている。

5. むすび

これまでセーフティライトカーテンはその出力のON/OFF情報で生産システムとつながっていて、メンテナス情報においては専用ツールを介するために直接の連携が難しかった。本論の技術にて従来の手段も残しつつ、インテリジェントタップという商品を通して、これまでのセーフティコンポーネントでは対応できていない汎用ネットワークとオープンプロトコル通信を経由して連携ができるようになった。

ただセーフティコンポーネントにもInput-Logic-Outputの各カテゴリがある。セーフティライトカーテンはInputの一要素であり、本論の技術の展開先として、セーフティライトカーテン同様に小型、低コストが要求される他セーフティコンポーネントに対して同様の効果が期待される。例えばセーフティドアスイッチへ展開することで情報化対応機器のカバレッジをさらに向上させることができる。

また今回はセーフティコンポーネント内のデータを非安全情報に変換して汎用ネットワークへ通知するひとつの方法を確立した。汎用ネットワークを選択したのは、市場で安全ネットワークの情報化要望が不明確であったことに起因する。今後、安全ネットワークへの情報化の活用方法を本論の技術の横展開とあわせて検討していく。そして安全ネットワークと連携することで実現できる新たな情報化の価値を創出し、顧客の生産稼働率のさらなる向上へ貢献していきたい。

参考文献

- 1)

- オムロン株式会社.“未来工場”https://www.fa.omron.co.jp/product/special/sysmac/overview/iot-future-factory.html(参照2020-06-26)

- 2)

- オムロン株式会社.“Sysmac 入門IoT 編”.https://www.fa.omron.co.jp/product/special/sysmac/introduction-to-sysmac/visualization.html(参照2020/06/26).

- 3)

- オムロン株式会社.“Sysmac コンセプト”.https://www.fa.omron.co.jp/product/special/sysmac/concept/(参照 2020/06/26).

- 4)

- 国際標準化機構. ISO 13849-1:2015,機械類の安全性-制御システムの安全関連部-第1 部:設計のための一般原則.

- 5)

- 国際電気標準会議. IEC 61508-1 Ed. 2.0:2010,(b)電気・電子・プログラマブル電子安全関連系の機能安全-第1 部:一般要求事項.

- 6)

- 国際電気標準会議. IEC 61496-1 Ed. 3.0:2012,(b)機械の安全性-電気感光性保護機器-第1 部:一般要求事項及び試験.

本文に掲載の商品の名称は、各社が商標としている場合があります。