小型熱式フローセンサによる3成分ガス中の酸素濃度測定技術の開発

慢性閉塞性肺疾患(COPD)による死亡者数が年々増加しており,この症状で低下した呼吸機能をサポートするための医療機器として酸素濃縮器の需要が今後増えてくると予想される。これは,空気中の酸素を濃縮して患者に供給するというもので,安定供給のため濃縮ガスの酸素濃度をモニターする必要がある。そこで弊社の開発したMEMS の熱式フローセンサを酸素濃度の測定に応用するための開発を進めている。一般的に,熱式センサはガスの熱伝導率から組成を判別するもので,小型で低コストという利点がある。ただし,酸素濃縮ガスは酸素,窒素,アルゴンの3成分からなるため従来の熱式センサの原理では酸素濃度を測定できない。そこで,2つの異なる温度でのガスの熱伝導率2 値から3 成分ガス中の酸素濃度を算出する独自のアルゴリズムを開発したので当論文で報告する。

1.まえがき

慢性閉塞性肺疾患(COPD)は,肺が長期間有害物質に晒され,持続的な炎症を起こして呼吸機能が低下した症状で,ほとんどが喫煙により引き起こされるものである。喫煙率は年々低下しているが50年前の喫煙率は男性で80%程度であり,その世代が高齢化している現在,COPDによる死亡者数は増加している1)。ガイドライン記載のCOPDへの対処は呼吸機能の低下を補うための高濃度酸素の吸引が有効であり2),この目的で大気から酸素を濃縮して供給する酸素濃縮器が用いられている。これまでの大型で室内に設置するタイプのものは,患者の行動範囲が制限されてしまうという問題があったが,近年の患者の QOL(Quality Of Life)の向上が重視される背景から,今後は小型で軽いポータブルタイプの酸素濃縮器の需要が増えてくると予想される2)。そこで,サイズ要求の厳しい,これら製品のガス流量と酸素濃度を管理するためのセンサとして小型化が可能なMEMS(Micro Electro Mechanical Systems) チップを使った熱式フローセンサを応用することを提案している。技術の新規性としては,センサのガス種判別機能を応用して酸素,窒素,アルゴンの3成分ガス中の酸素濃度を測定するという点があり,当論文ではこの手法について説明する。

2. MEMS 熱式フローセンサの動作原理

2.1 センサチップ構造と原理

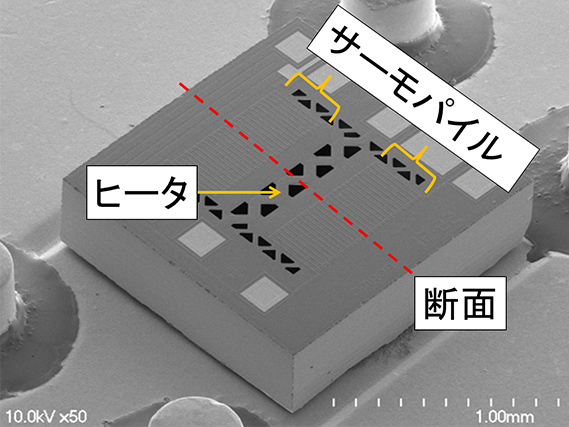

図1はMEMSフローセンサチップの外観で,サイズは1.55×1.55×厚さ0.4mmである。これについて先ずは構造と原理について説明する。

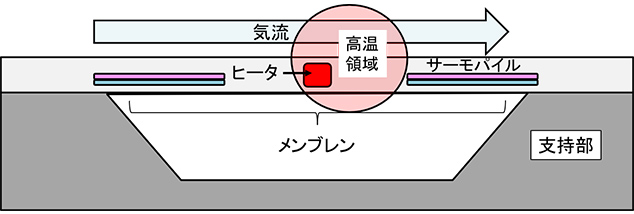

図2は図1破線での断面構造及び気流による熱分布の変化を示したものである。チップの構成要素は,断熱のための薄膜メンブレンと支持部,中央のヒータ及び,ヒータと支持部との温度差を検知するサーモパイルである。

図2に示すようにセンサチップ表面でサーモパイルに平行な気流が生じるとヒータ熱がこれにより風下側にシフトし,風上側と風下側のサーモパイルの温度差が変化し,起電力差が生じる。この起電力差は気流の強さに応じて変化するためガスの流量を捉えることが可能となる。

2.2 ガス種判別による流量補正原理

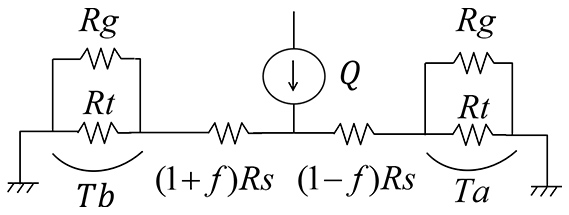

ガス種の判別はガスの熱的性質を利用するものなので,ここではフローセンサの原理を熱設計の視点から説明する。図3は図2の構造の熱等価回路を示したものである。

各記号は以下のように対応している(括弧内は単位)。

-

: ヒータの発熱量

-

: 気流による熱抵抗変動係数(0≦f<1)

-

: ヒータとサーモパイル間の熱抵抗

-

: サーモパイルの熱抵抗

-

: ガスの熱抵抗

-

: サーモパイル両端温度差(風下)

-

: サーモパイル両端温度差(風上)

図3の気流により変化する係数

風下側経路を流れる熱流束

式(1)式(2)式(3)を式(4)に代入し整理すると風下サーモパイル出力

風下サーモパイルの式

風上サーモパイルの式

実際のサーモパイル出力

ここで,

ガス種判別チップは式(5)の

これを式(7)に入れて得られた式(9)により

3.MEMS熱式フローセンサの優位性

熱式センサの利点として比較的安価で特にMEMS式は小型化ができる。また,流量測定の機能も持っているため非常に付加価値が高いと言える。表1に代表的な酸素濃度センサの比較を示す。目標精度についてはジルコニア式に劣るが,酸素濃縮器用としては規格を満足している。

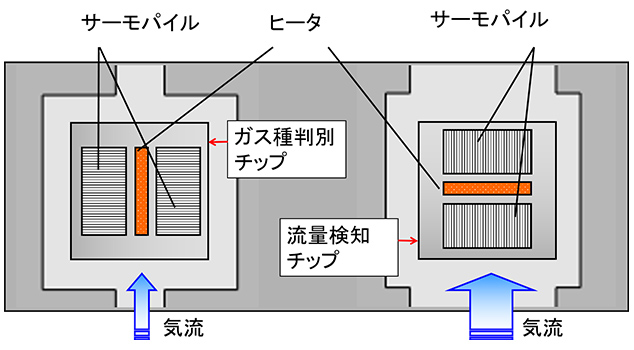

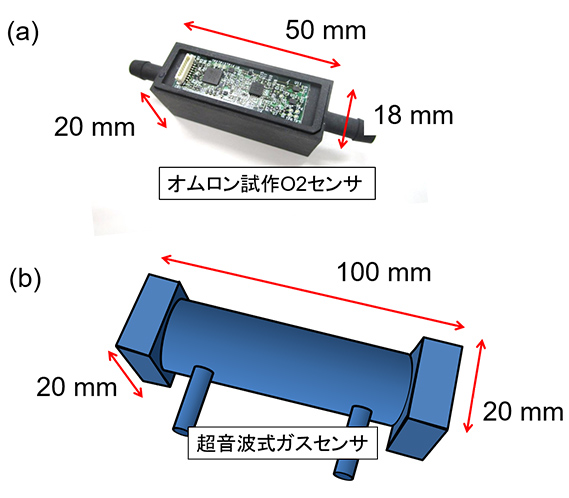

図5の(a)は試作した,筐体込みの酸素濃縮器用フローセンサの外観であり,サイズはL=50mm/W=18 mm/H=20mmである(継ぎ手除く)。この中にセンサチップが2つ内蔵されている。(b)は超音波方式の酸素濃度センサのイメージで原理上長さは約倍となっている。

4.熱式センサの酸素濃度測定への応用

4.1 酸素濃縮器の仕組み

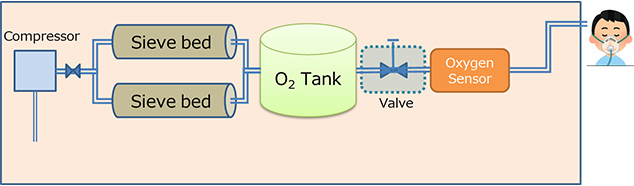

酸素濃縮器のブロックダイアグラムを図6に示す。仕組みは空気をコンプレッサーで加圧し,窒素を選択的に吸着するフィルターであるSieve bedに送り込むことで,後段から酸素濃縮ガスを患者に供給するようになっている。

Sieve bedは継時的に窒素吸着率が低下するため長期間使い続けると窒素の混入割合が増えることで濃縮ガス中の酸素濃度が下がり,あるタイミングで交換が必要となる。酸素濃度センサは濃縮ガス中の酸素濃度の変化を捉え,適切なタイミングでのSieve bed交換を促す役割で使用される。

4.2 熱式センサによる2成分ガスの濃度測定原理

ここで,ガスの熱伝導率を測定することで,2成分ガスの濃度を測定する仕組みについて説明する。酸素濃縮器では酸素に対して窒素の混入割合が増えていくことが想定されている。23℃雰囲気の場合,酸素の熱伝導率は0.0265W/(mK)で窒素は0.026W/(mK)であり両者は異なる。従ってある割合でN2 が混入したガスの熱伝導率と酸素濃度は対応関係があり,これによりガスの熱伝導率が測定できれば,酸素濃度を求めることが可能である。しかし,実際の濃縮ガスは酸素,窒素の2成分では無く,微量のアルゴンを含む3成分である。3成分のガスの割合がそれぞれ変化する場合はこの手法では酸素濃度を測定できない。そこで,これを可能にするアルゴリズムを新たに考案した。先ずは酸素濃縮ガスにアルゴンが混入する影響について説明する。

5.酸素濃縮ガスへのアルゴン混入の影響

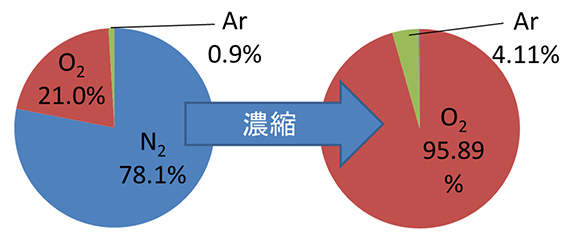

一般に空気の成分は窒素78%,酸素21%,アルゴン1%とされている。酸素濃縮器はSieve bed内の吸着剤で,ここから窒素を選択的に吸着して酸素を濃縮する。吸着剤としては主にゼオライトが使用されており,ゼオライト格子のイオン極性とガスの4重極子モーメントの相互作用が窒素と酸素で異なることを利用して窒素を吸着している3)。この原理ではアルゴンは吸着されずほぼそのまま濃縮ガスに混入するため図7のように濃縮後のアルゴンは4.11%となる。

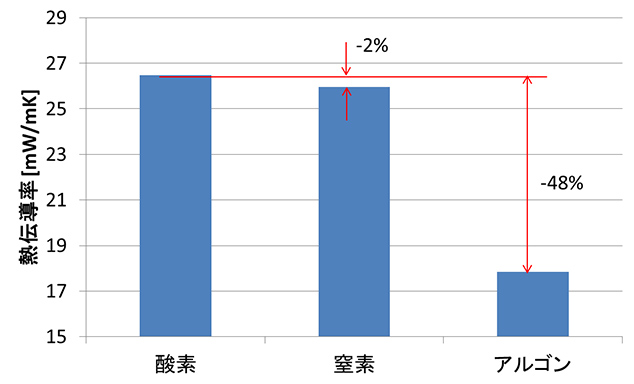

窒素のみが除去される場合は酸素に対するアルゴンの割合は濃縮前後で変わらず4.29%であるが,酸素もいくらかは吸着されるためこの割合は変動することがわかっている。また,空気中の水分などによりゼオライトの吸着能力が劣化することで4)窒素も混入するため濃縮ガスは3成分となる。図8は各ガスの熱伝導率で,酸素との差は窒素と比較してアルゴンは非常に大きいことがわかる。

従ってアルゴン割合は酸素に対して約4%と小さくともその影響を無視できない。そこで熱式センサでも3成分中の酸素濃度を算出できるアルゴリズムを開発した。

6.熱式センサの3成分ガス中酸素濃度測定技術

6.1 測定原理

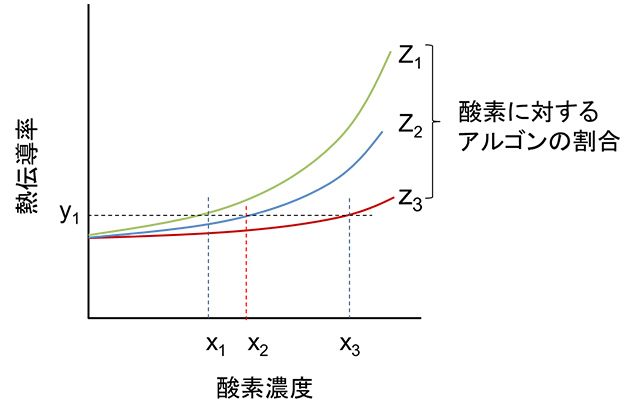

3成分からなるガスの組成比と熱伝導率の関係を図9に示す。ここで

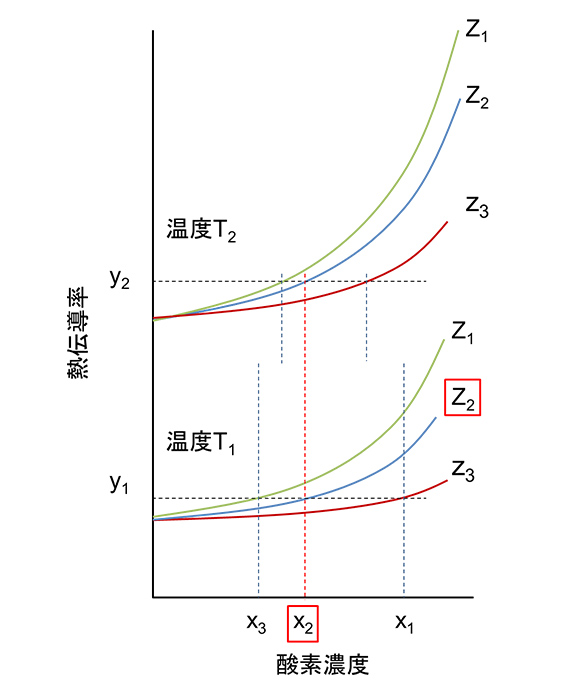

そこで,

熱伝導率はガス組成に固有の温度特性を持つため,温度

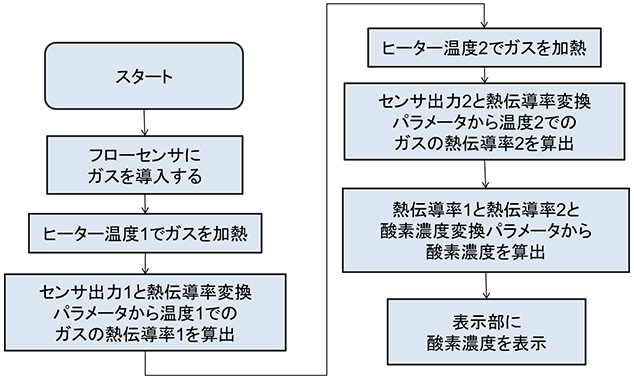

6.2 算出アルゴリズム

実際にはアルゴン割合

ここで,

6.3 3成分ガス中の酸素濃度測定実験

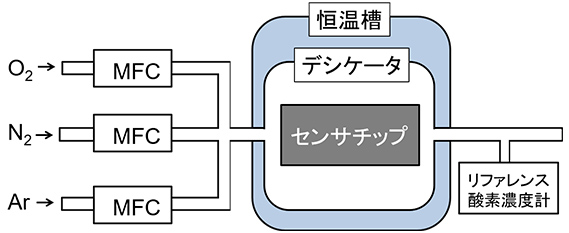

以上のアルゴリズムにより実際に3成分ガス中の酸素濃度が測定できるかを実験で確認した。図12は評価装置のブロックダイアグラムである。

酸素,窒素,アルゴンの配管を結合し,マスフローコントローラ(MFC)で各ガスの流量比を変えることで3成分ガスの組成比を変化させた。このガスをセンサチップを入れたデシケータに導入し,後段の酸素濃度計をリファレンスとして測定結果と比較した。以下に実験プロトコルを示す。

サンプル:セラミックパッケージ実装センサチップ

サンプル測定個数:1

環境温度:25℃

測定ガス組成:酸素,窒素,アルゴンの3ガスで,酸素に対するアルゴン割合を4%,5%,6%,7%の4水準とし,各水準において酸素濃度を最大値~0%まで振った。表2はアルゴン割合4%の例で,アルゴン濃度は酸素濃度に応じて変化するがアルゴン割合は4%で一定である。

| No. | O2% | Ar% | N2% |

|---|---|---|---|

| 1 | 96.15% | 3.85% | 0% |

| 2 | 94% | 3.76% | 2.24% |

| 3 | 92% | 3.68% | 4.32% |

| 4 | 90% | 3.6% | 6.4% |

| 5 | 85% | 3.4% | 11.6% |

| 6 | 82% | 3.28% | 14.72% |

| 7 | 80% | 3.2% | 16.8% |

| 8 | 78% | 3.12% | 18.88% |

| 9 | 75% | 3% | 22% |

| 10 | 70% | 2.8% | 27.2% |

| 11 | 50% | 2% | 48% |

| 12 | 0% | 0% | 100% |

ガス流量:10 l/min

ガス濃度安定時間:2 分

ヒータ発熱温度 : 135℃ ,78℃

出力取得回数:1 条件50 ポイント

リファレンス酸素濃度計精度:±0.1%

6.4 評価結果

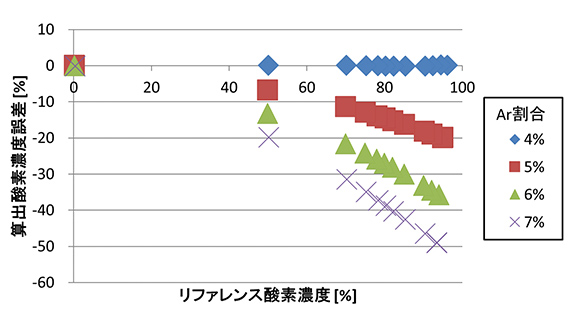

図13はアルゴン割合を4%~7%まで変化させて取得したデータに対して,先ずは従来の2成分方式で算出した酸素濃度の誤差である。具体的にはアルゴン割合4%の”アルゴン酸素”と“窒素”の2成分ガスとみなして算出した。

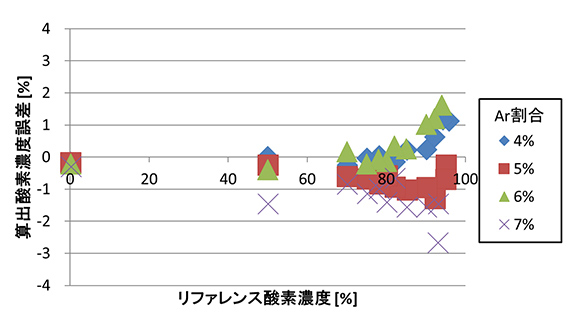

この方法ではアルゴン割合が1%異なると酸素濃度は最大20%近いずれを生じ,アルゴン割合7%では誤差が50%程度にもなる。これは“アルゴン酸素”の成分は不変でガスの熱伝導率は専ら窒素との混合比によって変化するという2成分系の前提に反して,アルゴン割合の変化により“アルゴン酸素”自体の熱伝導率も変化してしまっているためである。対して,3成分ガス中酸素濃度算出アルゴリズムにより求めた酸素濃度の誤差を図14 に示す。

このアルゴリズムを適用すると誤差は+2%/-3%に留まる。以上のように評価系にて作り出した3成分ガスに対する実際のセンサ出力からアルゴリズムを使って+2%/-3%の精度で酸素濃度を算出することができた。

なお,当技術は特許出願中である(特願2019-152361)

7. むすび

酸素濃縮器の酸素濃度モニターにおいて,サイズやコストで優位な熱式センサを使えばユーザビリティの向上に大きく貢献できるが,測定するガスが3 成分であるためこれまで実現されていなかった。今回考案したアルゴリズムはこれを可能とする技術であり,これに加えてMEMS技術を使うことにより従来のセンサの約半分のサイズを低コストで達成できる見込みができた。酸素濃縮器の小型化はCOPD患者のQOLの向上につながり,センサの小型化はこれに貢献するものである。現在開発中のセンサは感度に課題があるため,実用化に向けて高感度化に取り組み中である。

参考文献

- 1)

- 一般社団法人GOLD 日本委員会.“COPD 情報サイト”.http://www.gold-jac.jp/copd_facts_in_japan/,(参照2019-01-17).

- 2)

- 小松茂.在宅酸素療法の現状と将来.Medical Gases.2012,Vol.14, No.1, p.99-103.

- 3)

- 吉田智,平野茂,中野雅雄.イオン交換LSX型ゼオライトの窒素及び酸素吸着特性.化学工学論文集.2004, Vol.30, No.4,p.461-467.

- 4)

- 高坂彬夫,松田良弘.板谷産ゼオライトの窒素選択吸着による富酸素空気の製造.材料.Vol.28, No.312, p.12-15.

本文に掲載の商品の名称は、各社が商標としている場合があります。