AI搭載マシンオートメーションコントローラの開発(1)

- AI技術

- リアルタイム異常検知

- 設備保全

- PLC

- 予知保全

製造現場においては慢性的に人手が不足している。さらに将来、熟練技能者の減少により生産性の低下が見込まれており、省力化や省人化の要求がある。このような背景から、FA分野においてはAI技術を予知保全に用いることで、省力化や省人化を進めている。しかし、一般的にAI技術は高性能なハードウェアが必要であり、またその導入が難しく、製造現場の保全担当者が効果的に使用できていない。

弊社は今回新たに保全知識のみでAI技術を活用した予知保全を実現できるAI搭載マシンオートメーションコントローラを開発した。本稿では装置制御機能と予知保全機能をマシンオートメーションコントローラに同時実装し、検証した結果について述べる。

1. はじめに

近年、製造業における労働人口不足が深刻化している。少子高齢化による生産年齢人口の減少が加速していることなどが原因として挙げられている。単純な労働力不足の問題に加え、長年日本のものづくりを支えてきた熟練工に代わる労働力が不足していることも深刻な問題である。経験や独自の勘から装置異常や製品の不良を早期にとらえて対策をする技能を若い世代に伝承しようという取り組みが行われてきたが、スムーズに引き継がれてはいない。

経済産業省のものづくり白書が2017年末に実施した人材確保の状況に関するアンケート調査 1)によると、“2016年末の調査と比較して、「特に課題はない」とする回答が約19%から約6%に大幅減少の一方、「大きな課題となっており、ビジネスにも影響が出ている」との回答が約23%から約32%に大幅増加し、人材確保の課題がさらに顕在化、深刻な課題となっている” と報告されている。

その対策として、製造業各社は製造装置のさらなる省力化や省人化を進めている。企業の大小にかかわらず、安全、正確、均質、労力軽減などの目的で、ロボットの導入や機械化が一層加速しつつある。

特に近年の科学技術の発展に伴い、Artificial Intelligence(以下AI)技術を製造装置の予知保全 2)の実現に適用することで、省力化や省人化の実現をこころみている 3)4)5)6)7)8)。

一般にAI技術は下記に示す課題がある。

a)AI技術は演算が複雑であり高性能なCPUが必要である

b)AI技術の導入が難しい

弊社はこれまでにAI技術を制御機器に適応する技術開発を行っており、成果を先行論文で示した 10)11)。先行論文では弊社のマシンオートメーションコントローラであるNY5シリーズに機械学習の外れ値検知アルゴリズムであるIsolation Forest(以下I-Forest)9)を搭載したプロトタイプの開発について紹介している。また、I-Forestの処理時間を検証することでマシンオートメーションコントローラへ搭載できることを評価している。さらに包装機を例にして、マシンオートメーションコントローラに搭載した外れ値検知により「いつもと違う状態」をリアルタイムに検知できることを確認している。

また一般にAI技術は統計に関する専門スキルや適用対象に応じた知識が必要であるため、AI技術の導入は難しいとされているが、本開発ではAI技術の適用対象を製造装置の予知保全に特化することでAI技術導入の難しさを低減し、製造現場の保全担当者が製造現場で使用できる製品仕様を策定した。

上記の技術をもとに、今回弊社は業界に先駆けAI技術を弊社マシンオートメーションコントローラNX7シリーズおよびNY5シリーズに搭載することで予知保全を実現するAI搭載マシンオートメーションコントローラ(以下AIコントローラ)の製品開発に取り組んだ。

先の技術開発 10)11)では、実際の制御環境において製造装置の制御とAI技術を組み合わせたシステムを運用可能であるかという点については検証していないため、製品開発においては製造装置の制御とAI技術をマシンオートメーションコントローラに共存させる方法を考慮する必要がある。本稿では共存するための設計と時間効率性12)を述べる。

2. 本技術のターゲット

2.1 目的

保全担当者がAIを使えるシステムの実現、および装置制御機能と予知保全機能のマシンオートメーションコントローラへの同時実装を実現し、検証する。

2.2 課題認識

マシンオートメーションコントローラに制御処理とAI処理を共存させるにあたり、下記の課題を定める。

i)保全担当者による予知保全を実現するための構造

保全担当者が予知保全を実現するためには、単にAIコントローラによる外れ値検知だけではなく、外れ値検知のための設定や状態を監視するためのAIサポートツールや製造装置のリアルタイムなデータを蓄積するためのデータベースといった機能が必要である。それらAIコントローラを構成する機能を決める必要がある。

ii)製造装置の制御と予知保全機能の共存

製造装置の制御処理と予知保全を実現するAI処理とを同一のマシンオートメーションコントローラに共存させるため、CPU資源を適切に割り当てる必要がある。

弊社マシンオートメーションコントローラは製造装置を高速高精度に制御するため、センサやサーボモータといったデバイスと制御プログラムを同期することを保証する。AIコントローラはこの特性を保ったまま、AI技術を共存させる必要がある。

また、すでに調整済みの製造装置にとりつけたマシンオートメーションコントローラをAIコントローラに置き換える際、AI機能に起因する理由で製造装置の再調整が必要になることは製造現場として好ましくない。よって、AI機能が製造装置の制御に影響を与えないこと、または製造装置の制御に与える影響を予測できることが望まれる。

2.3 技術課題

上記の課題認識より本製品開発の技術課題を下記の通り定める。

i)保全担当者が予知保全を実現するための構造の開発

ii)製造装置の制御と予知保全機能の共存の検証

3. 技術内容

i)保全担当者が予知保全を実現するための構造の開発

一般にAI技術を製造装置の予知保全に導入するには次の活動が必要と想定する。

- データ収集:製造装置の状態を表すデータをセンサやサーボモータから取得し、”2.データ分析” に渡すデータを収集することを目的とする活動

- データ分析:1で得たデータからルールを作成し、ルールに基づいて制御装置を設定することを目的とする活動

- データ活用:製造現場において製造装置を監視し、保全担当者による製造装置の予知保全を目的とする活動

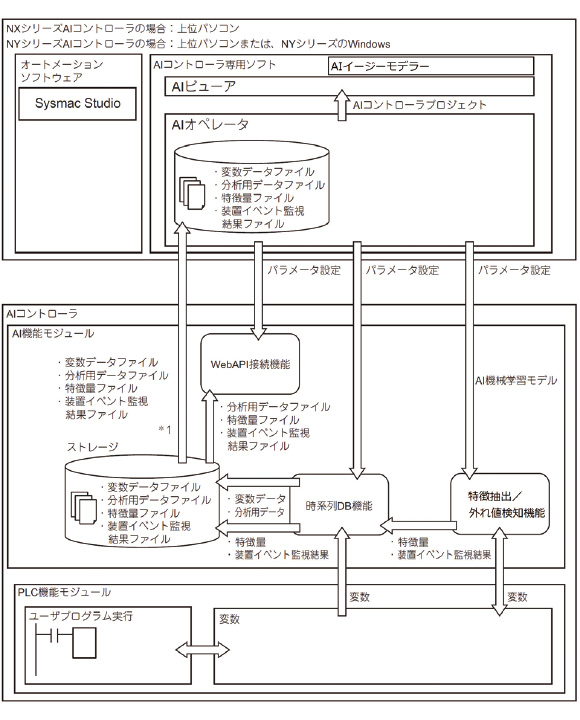

このような活動を実現するためのAIコントローラの構成を図1に示す。AIコントローラは予知保全を実現するために外れ値検知機能を搭載する。AIコントローラに搭載する各機能を表1に示す。本稿では時系列DB、特徴抽出、外れ値検知の各機能を合わせてAI機能と呼ぶ。これらAI機能を設定するWindows上で稼働するサポートツールを表2に示す。これらのサポートツールをAIサポートツールと呼ぶ。

| 機能 | 説明 |

|---|---|

| 時系列DB | 変数の値、特徴量、機械学習機能の演算結果を記録する。 制御サイクルの周期で動作する。 |

| 特徴抽出 | 変数の値から特徴量を求める。 タクト周期で動作する。 |

| 外れ値検知 | 特徴量と学習データから外れ値を計算する。 外れ値検知のアルゴリズムはI-Forestを使用する。 タクト周期で動作する。 |

| 機能 | 説明 |

|---|---|

| AIイージーモデラー | 時系列DBを用いて得た変数の値から学習データを作成する。 |

| AIオペレータ/AIビューア | マシンオートメーションコントローラに搭載するAI機能を設定する。 外れ値検知の結果をWindows画面に表示する。 |

保全担当者にもっとも関係する活動である“3.データ活用” について、各AI機能の関係を述べる。AIコントローラは製造装置に取り付けたセンサやサーボモータから取得する値を用いて外れ値検知を実行する。外れ値検知のためのデータフローは次となる。

- AIコントローラが製造装置からセンサやサーボモータの値を取得する。

- AIコントローラが1で取得した値から特徴量を求める。

- AIコントローラが2で求めた特徴量と“データ分析” で得た学習データを用いて外れ値検知する。

- 外れ値検知の演算結果をAI ビューアに出力する。

保全担当者は4で得た演算結果を製造装置の保全活動に用いる。

ii)製造装置の制御と予知保全機能の共存の検証

マシンオートメーションコントローラに製造装置の制御とAI技術を共存させる方法について述べる。

弊社マシンオートメーションコントローラは複数のCPUコアを保有し、それぞれのCPUコアに機能を割当て、各CPUコアの処理を管理する。この仕組みにより制御プログラムとデバイスを同期した処理を実現する。

CPUコア1は優先度が高い処理を実行し、I/Oリフレッシュ、モーション制御、制御プログラムの実行などを行う。

CPUコア2は優先度が低い処理を実行し、タグデータリンク、FTP通信、ファイル操作などを行う。

上記のCPUコアの割り当て方に従い、表1に示すAI機能を分解し、CPUコアに割り当てることで表3を作成した。

| 機能 | CPUコア1 | CPUコア2 |

|---|---|---|

| 時系列DB | 変数の値を取得し、まとめる | まとめた変数の値をストレージに書き込む |

| 特徴抽出 | 制御プログラムに同期して特徴量を求める | 該当する処理はない |

| 外れ値検知 | 特徴量をCPUコア2に渡す I-Forestによる演算結果を変数に書き込む |

特徴量を用いて外れ値検知の演算を実施する |

特徴抽出機能をCPUコア1で動作させることで、センサやサーボモータの値といったデバイスの値を漏れなく使用することを考慮した。

一方で、時系列DBがストレージにデータを保管する処理や、I-Forestによる外れ値検知の演算といった時間を要する処理をCPUコア2で実行することで、制御プログラムへの影響を小さくすることを考慮した。

4. 効果の検証

i)保全担当者が予知保全を実現するための構造の開発

ここでは3章で作成した構造に基づき、保全担当者、装置設計者、弊社サービスエンジニアの想定する動線を示す。

“1.データ収集” における装置設計者または弊社サービスエンジニアの活動

装置設計者および弊社サービスエンジニアはAIオペレータを操作し、時系列DB機能を設定する。このとき、装置に関する知識を用いて外れ値検知に関わりそうな変数を選択、記録する。

また対象設備に詳しい保全担当者はAIオペレータを操作して、必要な変数を選択、記録することができる。

“2.データ分析” における弊社サービスエンジニアの活動

弊社サービスエンジニアはAIイージーモデラーを用いて“1.データ収集” で得たデータから外れ値検知機能のための学習データを作成する。その後、AIオペレータを用いて学習データをマシンオートメーションコントローラに転送することで外れ値検知機能を設定する。

“3.データ活用” における保全担当者の活動

保全担当者はAIビューアを用いて、外れ値検知機能の結果を監視する。外れ値を検知した場合、原因箇所の部品の保守などを実行する。

このように今回新たに開発した技術が利用者に応じた機能を提供していることを“1.データ収集”,“2.データ分析”,“3.データ活用” の動線をたどることで確認した。“b)AI技術の導入が難しい” という課題に対策できたと自負する。

ii)製造装置の制御と予知保全機能の共存の検証

弊社NX7シリーズを用いてAI機能の時間効率性を評価する。評価は二段階で実施する。一段階として機能別の測定を行う。二段階として実際の製造装置を想定した性能評価モデルを用いて評価する。

4.1 測定対象

CPUコア2における外れ値検知一件当たりの処理時間は文献 3)よりたかだか0.4ms程度であることがわかっている。今回新たに開発する製品仕様は、タクト周期が200msの時に外れ値検知を128個実行できることである。文献 3)より128個の外れ値検知を実施する場合において、その処理に要する時間は0.4ms×128個=51.2msとなる。200msに対して51.2msは十分短い時間であると考えた。

よって、AIコントローラの製品仕様においてはCPUコア2の処理時間が問題になる可能性が低いため、機能別の測定ではCPUコア1の処理時間を測定する。

4.2 測定条件

AI機能がCPUコア1の処理時間に影響を与える要素について述べる。AI機能によるCPUコア1の処理時間は、時系列DBに記録する変数の数、特徴を抽出する際の統計量、外れ値検知に用いる特徴量の数、外れ値検知の数に依存する。

本測定に用いる設定を表4に示す。外れ値検知一件につき特徴量は製品仕様が定める上限の16個とする。時系列DBが記録する変数は外れ値検知の数に関わらず512個固定とする。これら512変数のうち、16変数を特徴抽出に用いる。

実際の製造装置では、表4に示す値とはことなると予想されるが、本稿では単純のために時系列DBに記録する変数の数、特徴量の種類、およびその数を固定する。

上記の条件で外れ値検知の数を1個から128個まで変化させてCPUコア1の使用時間の傾向を調査する。機能別の測定として時系列DB、特徴抽出、外れ値検知の各機能が使用するCPUコア1の時間を個別に観測する。

| 項目 | 設定値 |

|---|---|

| 外れ値検知の数 | n個(1≦n≦128) |

| 外れ値検知に用いる特徴量の数 | 16個 |

| 特徴抽出に用いる統計量の種類 | 尖度 |

| 時系列DBが記録する変数の数 | 512個 |

4.3 機能別の測定結果

CPU1の使用時間は次の式で近似できる。

CPU1の使用時間=(外れ値検知一件当たりの特徴量の数×特徴抽出の時間+外れ値検知の時間)×外れ値検知の数+α

ここで外れ値検知の時間は表3に示すようにCPUコア2とのデータのやりとり時間であり、I-Forestによる外れ値検知の演算時間を含まない。定数αは各機能のオーバーヘッドを表す。今回の設定ではCPU1の使用時間は外れ値検知の数に比例する。

AI機能別のCPUコア1の使用時間の内訳を表5に記す。時系列DBによるCPUコア1の使用時間が外れ値検知の数に関わらず62μs固定となっている理由は、時系列DBが記録する変数の数を512個固定にしたためである(表4)。

表5より特徴抽出機能がCPUコア1の使用時間の支配的な機能であることがわかる。特徴抽出機能のCPUコア1での処理は下記の通りである。

- 制御サイクルの周期で変数の値をファームウェア内部のワーク領域に記録する。

- 外れ値検知のトリガ検知に基づき、1で記録した変数の値を参照して外れ値検知に用いる特徴量を求める。

- 求めた特徴量をファームウェア内部の変数に格納する。

ここで、特徴量の計算は外れ値検知一件あたり16個と設定したため、外れ値検知の数が128個の場合、上記1,2,3を2048回繰り返す。この繰り返し処理に時間を要するため、特徴抽出機能がCPUコア1を長時間使用する。

次に、外れ値検知の時間が短い理由は、CPUコア1における演算量が少ないためと考えられる。表3に示すように、外れ値検知機能はCPUコア1とCPUコア2に処理を分けている。CPUコア1における外れ値検知の処理はCPUコア2との変数値のやりとりである。なお、処理時間を要する外れ値検知の演算はCPUコア2で実行する。よって、CPUコア1における外れ値検知の時間が短い。

以上の情報を用いることで、装置設計者はAI機能によるCPU負荷を加味した装置設計を行うことができる。

| 外れ値検知の数 | 時系列DB(μs) | 特徴抽出(μs) | 外れ値検知(μs) |

|---|---|---|---|

| 8 | 62 | 31 | 1 |

| 16 | 62 | 42 | 1 |

| 32 | 62 | 66 | 2 |

| 64 | 62 | 115 | 3 |

| 128 | 62 | 215 | 6 |

4.4 性能評価モデルを用いた検証の条件

次に性能評価モデルを用いてAI機能と製造装置の制御が共存できること示す。

我々が設計した性能評価モデルは、サーボモータの外れ値検知が1個、仮想デバイスの外れ値検知が127個の合計128個の外れ値検知を実行する。外れ値検知に関する設定を表6、表7に記す。ここでタクト周期とは製造装置の繰り返しの周期であり、特徴量から外れ値を演算する周期と同じである。なお制御サイクルは2msとする。

| 項目 | 説明 |

|---|---|

| タクト周期 | 60s |

| 監視対象の変数 | サーボモータの位置情報、速度情報、トルク情報、速度指令値 |

| 使用する特徴量 | 監視対象の変数から次の4種類の特徴量を求める。 平均、最大、最小、標準偏差 |

| 項目 | 説明 |

|---|---|

| タクト周期 | 600ms |

| 監視対象の変数 | 正弦波4変数 |

| 使用する特徴量 | 監視対象の変数から次の4種類の特徴量を求める。 平均、最大、最小、標準偏差 |

4.5 性能評価モデルを用いた検証の結果

AI機能を搭載するマシンオートメーションコントローラと従来のAI機能を搭載しないものの測定結果を表8に記載する。AI機能の搭載による制御サイクルへの影響はAI機能の負荷が最も高い場合に最大になるため、表8の最大時を比較する。AI機能搭載時に1256μs、AI機能非搭載時に1081μsであり、その差は175μsである。この結果は表5の結果に沿っており、十分検証できていると考える。175μsはAI機能非搭載時の制御サイクルの約16%であることから、AI機能の搭載による制御サイクルへの影響が小さいことがわかる。

このように、今回新たに開発した技術はAI機能を搭載することによる制御サイクルへの影響を小さくすることができる。よって、装置設計者は製造装置のハードウェアやソフトウェア構成、制御システムの大幅な変更を行うことなくAI機能を導入することができる。これは“a)AI技術は演算が複雑であり高性能なCPUが必要である。” という課題に対して有効な対策である。

| 項目 | 実行時間(μs) |

|---|---|

| AI機能搭載 | 最小:61 平均:1022 最大:1256 |

| AI機能非搭載 | 最小:58 平均:902 最大:1081 |

5. むすび

本稿では、i)保全担当者が予知保全を実現するための構造の開発、ii)製造装置の制御と予知保全機能の共存の検証、に取り組んだ。

結果、保全担当者が製造現場で使えるAI技術として予知保全を可能とするAIコントローラとAIサポートツールを開発した。製造現場でのAI技術の仕様に向けた活動を整理することで、保全担当者が利用可能であることを示した。またCPUの負荷を検証し、製造装置の制御と外れ値検知機能を共存できることを示すことで、製造装置の予知保全を実現できることを示した。

今後は、AI技術を予知保全以外に適用すること、製造装置の制御にAI技術の演算結果を利用する仕組みの開発を検討する。

最後に今回の開発にあたり、多大な協力をいただいた方々に深く感謝申し上げる。

参考文献

- 1)

- 経済産業省. 2018年版ものづくり白書―第一部 我が国ものづくり産業が直面する課題と展望.

http://www.meti.go.jp/report/whitepaper/mono/2018/honbun_pdf/pdf/honbun01_01_01.pdf.2018-11-06. - 2)

- JIS Z 8141:2001. 2018-11-06.

- 3)

- オムロン株式会社. オムロン草津工場事例: ビッグデータから見える製造現場.

http://www.fa.omron.co.jp/solution/sysmac/technology/bigdata/index.html,(2018/03/01). - 4)

- 日本アイ・ビー・エム株式会社. 予知保全(PQM) 資産の障害を予知/ 予防し、稼働率や歩留まりの向上を実現.

https://www-01.ibm.com/software/jp/info/predictivemaintenance/,(2018/03/01). - 5)

- 日本電気株式会社. “いつもと違う”を発見し、故障や異常を未然に防ぐ。インバリアント分析.

http://jpn.nec.com/ai/analyze/invariant.html(2018/03/01). - 6)

- 株式会社NTT データ. IoT&AI時代におけるエッジコンピューティングへの取り組み.

http://www.nttdata.com/jp/ja/insights/blog/20170316.html,(2018-03-29). - 7)

- 経済産業省. 2017年版ものづくり白書―第一部 ものづくり基盤技術の現状と課題.

http://www.meti.go.jp/report/whitepaper/mono/2017/honbun_pdf/pdf/honbun01_01_02.pdf,(2018-4-10). - 8)

- 日本電信電話株式会社. 高レスポンスやビックデータ処理が要求される新たなアプリケーションの開拓を推進する「エッジコンピューティング構想」を策定.

http://www.ntt.co.jp/news2014/1401/140123a.html,(2018-03-05). - 9)

- Fei Tony Liu, Kai Ming Ting, and Zhi-Hua Zhou.Isolationbased anomaly detection. ACM Transactionson Knowledge Discovery from Data(TKDD), Vol.6,No.1,p.3, 2012.

- 10)

- OMRON TECHNICS Vol.50 No.1(通巻161号). マシンコントローラに搭載可能なAI技術の開発(1).

- 11)

- OMRON TECHNICS Vol.50 No.1(通巻 161号). マシンコントローラに搭載可能なAI技術の開発(2).

- 12)

- ISO/IEC 9126.

本文に掲載の商品名は、各社が商標としている場合があります。