小型音響センサの高精度化開発

音声認識やノイズキャンセリングといった音響センシングニーズが多様化するのに伴い、小型かつ高精度な音響センサが望まれている。半導体微細加工技術(MEMS技術)を用いたミクロスケールの小型センサにおいては、マクロスケールでは問題にならない空気粘性に起因する自己ノイズが問題となる。このため、高精度な小型音響センサの実現には、自己ノイズ発生のメカニズム理解に基づく厳密なデバイス設計が必要であった。

今回我々は、等価回路解析によるノイズ源の特定と、ダンピング抵抗の制御設計に基づく独自構造により、センサの自己ノイズを従来比4分の1(−6 dB相当)まで低減し、MEMS音響センサとして世界最高レベルのSNR(Signal-to-Noise ratio)特性となる 68 dB超を実現した。更に、プロセス安定化技術との融合により8インチウェハでの実用化に至ったので報告する。今回開発した音響センサは、小型・低ノイズ・広帯域という特徴を生かして様々な音響センシング用途への活用が期待できる。

1. はじめに

多様なセンサを多様な機器や生体に取り付けてデータを収集し、得られたデータを暮らしや産業に役立てようという機運が日に日に高まっている。その中で、小型かつ高精度なセンサデバイスへの期待は大きい。半導体プロセス技術を応用した微細加工技術であるMEMS (micro electro- mechanical system) は、小型化、高精度化、低消費電力化を可能にする有効な方法であり、弊社はこれまで圧力センサやフローセンサなどをMEMS技術で実用化してきた。

センサを小型化すると一般に感度は低下しセンサ自身のノイズに埋もれやすくなる。µmスケールへ更に微細化したMEMSの場合は熱的な揺らぎの影響が大きく、いっそうノイズの影響が問題となる 1)。つまりMEMSセンサでは、いかに低ノイズに設計するかが重要なテーマである。

上記の事情はマイクロフォン(以下、「音響センサ」)でも同様である。近年、音声認識やノイズキャンセリングといった新たな用途へ音響センシングの活用ニーズが広がるのに伴い、音響センサにはこれまで以上に高精度化、即ち低ノイズ化が望まれている 2)。

本研究では、我々は音響センサを題材として、系統的にMEMSセンサの低ノイズ化に取り組んだ。センサの主要なノイズ源を特定しその部位へ新規設計を行い、量産当初と比べて大幅にノイズを低減させることに成功した。本論文では、低ノイズ化に向けたシミュレーション、実デバイスの試作・評価によるノイズ低減効果の検証結果、およびプロセス安定化技術について報告する。

2. MEMS音響センサの構成

2.1 音響センサモジュール

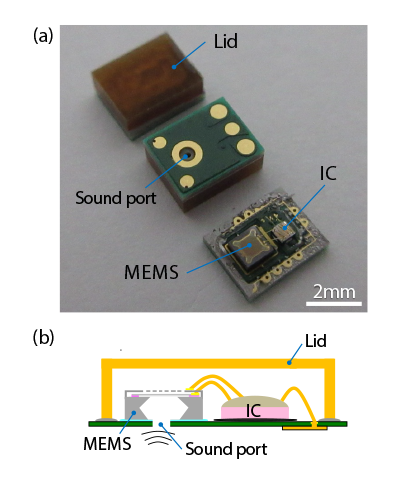

図1 にMEMS音響センサモジュールの構成を示す。音を検知するMEMSセンサチップと信号読み出し用のICチップを基板に実装し、蓋で閉じてある。図1(a) は蓋を開封した外観写真、図1(b) は断面模式図である。音響センサの場合、基板の音孔や蓋の内容積も音響特性を左右する重要な構成要素となる。ここでは評価用モジュール(2.95×3.76×1.25 mm)を示した。

2.2 MEMS音響センサチップ

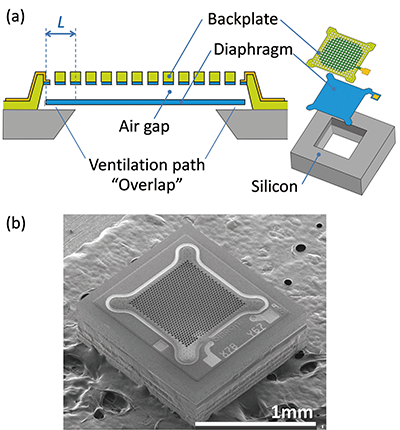

図2(a) に弊社従来型の静電容量型MEMS音響センサチップの構造を示す 3)。多数の開口を有するバックプレート(窒化シリコン、 厚さ3.5 µm, 一辺750 µm)と四角形の薄いダイアフラム(ポリシリコン、 厚さ0.8 µm)とが3−4 µmのエアギャップを介して対向し、コンデンサを形成している。音圧によるダイアフラムの振動は、微小な容量変化として検出される。図2(b) のSEM (scanning electron microscope) 像に示すように、MEMS技術を活用することでセンサ部は1 mm以内に収まり、メカ式の音響センサと比べて小型化が実現されている。

図2(a) の音響センサチップには、ダイアフラム外周とシリコン基板が重なる部分に、図中Lで示される狭い隙間部分がある(以下、「オーバーラップ部」と呼ぶ。高さ 2.2 µm, L=60 µm)。これはダイアフラムの表側と裏側をつなぐ通気口であり、外気圧の変動による特性変化を防ぐのに必要な部位である。ただしこの隙間の開きが大きいと音の回り込みが起きて感度が低下してしまう。そのため、この隙間を空気が通過する際の音響抵抗は十分高くする必要がある。

3. 音響センサのノイズ源

3.1 小型センサにおけるノイズ問題

音響センサに限らず、外部からのあらゆる入力を遮断しても起動中のセンサモジュール内部から発される信号を自己ノイズと呼ぶ。自己ノイズは検知可能な最小限界を決めるため低いのが望ましい。センサが小さくなると、自己ノイズの大きさがますます問題となる。これは下記の3つの理由による。

- (1)

- µmスケール特有のノイズ機構の存在:次節参照。

- (2)

- 低感度によるICノイズとのバランス悪化:センシング面積が小さいと感度は下がり、IC起因の電気的ノイズ(ジョンソン雑音やフリッカー雑音)に埋もれやすい。

- (3)

- 小容積起因のノイズ:音響センサの場合、パッケージ容積が小さくなるほど低音域のノイズが増す。

従って設計時はこれら各ノイズの影響を考慮する必要がある。3番目の容積は顧客要望から決まり、2番目はセンサ用の低ノイズICの開発が鍵を握る。本研究では、(1)のMEMSチップの自己ノイズ低減に取り組んだ。

3.2 µmスケール特有のノイズ源

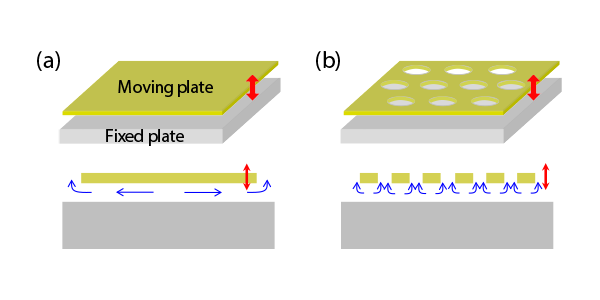

µmスケールの構造体は、粘性の影響を受けて動きにくくなる 4)。固定板に対し数µmの狭い距離を隔てて面に垂直に振動する板には、振動を妨げる抵抗力が働く。この現象はスクイーズフィルムダンピングと呼ばれ、図3(a) に示すように板に挟まれた薄い流体層が壁面に沿って板外・板内へ押し出される際の流体の粘性に起因する。この抵抗力は板間隔の3乗に反比例するため、µmスケールでは非常に大きくなる 5)。このダンピング抵抗がMEMSデバイスの大きなノイズ源になる。なぜなら上記の抵抗力が熱雑音となってダイアフラムを揺らし自己ノイズとなるからである。熱雑音とは空気や構造体の熱的な揺らぎであり、揺らぎの大きさは抵抗力の平方根に比例する1)。図2のMEMS音響センサにも、上記のスクイーズフィルムダンピングを伴う部位がオーバーラップ部とエアギャップ部に存在する。

上記ダンピング抵抗を低減するには、図3 (b) のように固定板あるいは可動板に複数の貫通開口を設ける方策が一般的に用いられる5)。ただし過度に穴を開けると感度低下を引き起こすため、注意が必要である。

3.3 等価回路モデルを用いたノイズ解析

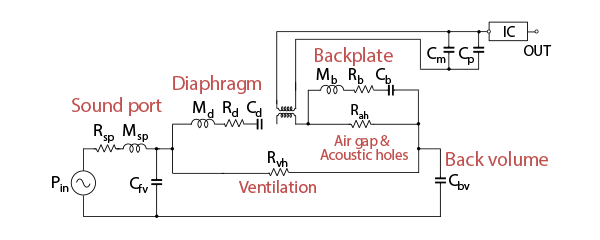

センサの特性設計には、等価回路モデルを用いた解析が有効なことが知られている 6)。図4は、図1の音響センサモジュールを音響-電気等価回路で表現したものである。音孔から入った音圧が各MEMS構造に対応する素子とICを経て電気信号へ変換される様子を表している。2.2節で触れたオーバーラップ部は、2か所の抵抗素子 Rd, Rvhで表されている。この等価回路から、回路シミュレータを用いてIC起因のノイズとMEMSおよびパッケージ構造に起因するノイズの両方を加味してモジュール全体の自己ノイズを予測することができる。計算方法の詳細は以前の報告7)を参照されたい。

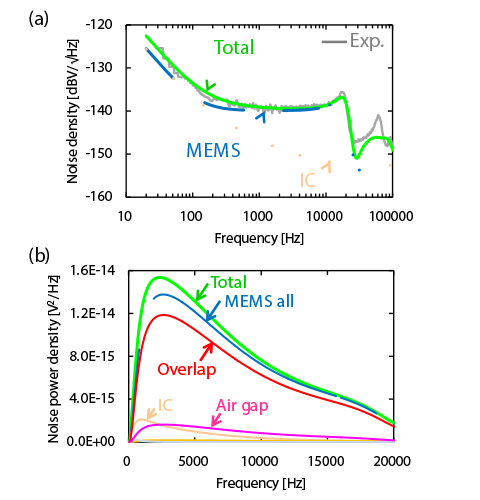

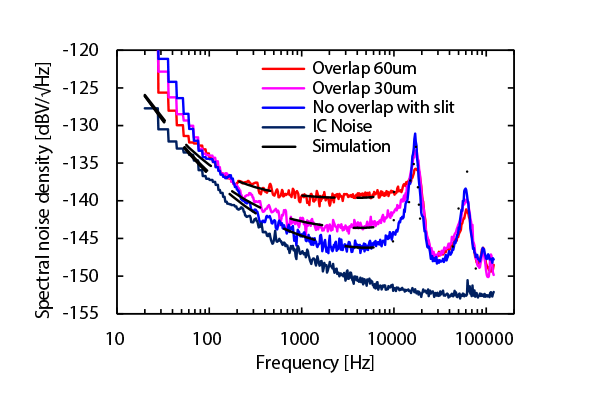

図5(a) にシミュレーションで求めた弊社の従来型音響センサのノイズ密度スペクトルを実験結果と共に示す。計算結果は実測のスペクトル形状をよく再現している。また聴感上重要な中音域(100 Hz−10k Hz)では、IC起因のノイズよりMEMS起因のノイズが支配的なことがわかる。MEMSのノイズを更に等価回路中の抵抗成分ごとに分解した様子を図5(b) に示す。図5(b) はノイズのパワースペクトルで、人の聴感を反映した重み付け(A-weight)を施してある。各グラフの面積がノイズパワーに相当する。これより、モジュール全体のノイズのうち大半がMEMS起因で(ノイズ全体の92%)、そのうちオーバーラップ部のダンピング抵抗Rd の寄与が圧倒的に大きく(全体の80%)、次いでエアギャップ部のダンピング抵抗Rag(全体の11%)が大きく、残りの寄与はほぼ無視できることがわかる。

3.4 ノイズ低減の方針

ノイズ要因を分解したことで、どの部位から優先してノイズ低減に注力すれば良いかが明確になった。MEMS音響センサでは、狭い隙間部分のダンピング抵抗が自己ノイズの主要因であり、以下でその低減について述べる。まずオーバーラップ部のダンピング、次にエアギャップ部のダンピングの低減に取り組む。

4. 低ノイズ新規構造の提案

4.1 スリットダイアフラム構造

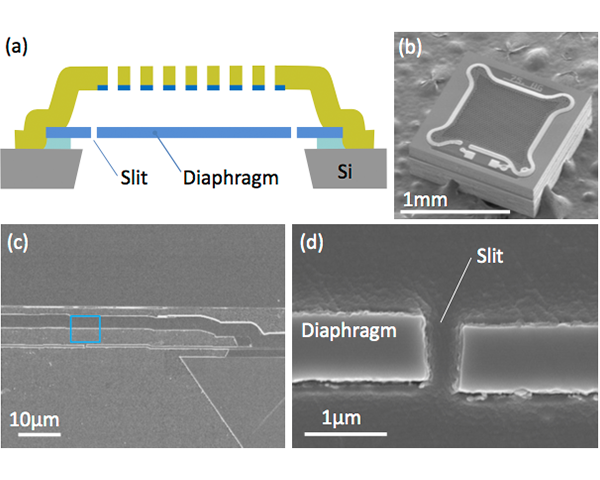

3.3節で述べたようにオーバーラップ部はノイズの主要発生源と考えられる。しかしオーバーラップ部は気圧変化の影響緩和に必要な構造であり容易に無くすことができない。そこで我々は図6(a)に示す新たなダイアフラムの構造を考案した7)。ダイアフラムの周囲が細いスリットで区切られ、スリットで囲まれた内側のダイアフラムのみが音圧を受けて振動する。本構造のメリットはまず、振動するダイアフラムに対向する位置にシリコン基板が無いため、ダイアフラムと基板の間のダンピングを完全に取り除けることである(即ちRd がゼロ)。しかも、スリット部分がダイアフラムの表と裏をつなぐ通気口の役目を果たし、スリット幅を狭く設計すれば高い音響抵抗を保つことができる。

(b)-(d) 試作したMEMSチップのSEM像

図6(b)-(d)に作製したスリットダイアフラム構造のSEM像を示す 7)。断面像よりダイアフラムが幅0.5 µmのスリットで区切られているのが確認できる。このスリット構造を実用化するには、ダイアフラムの反りの安定性が肝となる。一辺700 µmのダイアフラムに対してスリットが上下に1 µm以上ずれると、一気に通気口が広がり、低音域での感度が低下してしまうからである。従ってダイアフラムを形成するポリシリコン薄膜の精密な応力制御が求められる。ポリシリコン成膜温度、続くイオン打ち込み及びアニール温度等のキーパラメータを管理することで 8)、8インチウェハ面内でダイアフラムの反りを±0.5 µm以内に安定して収めることに成功している。

4.2 狭ピッチホール配置

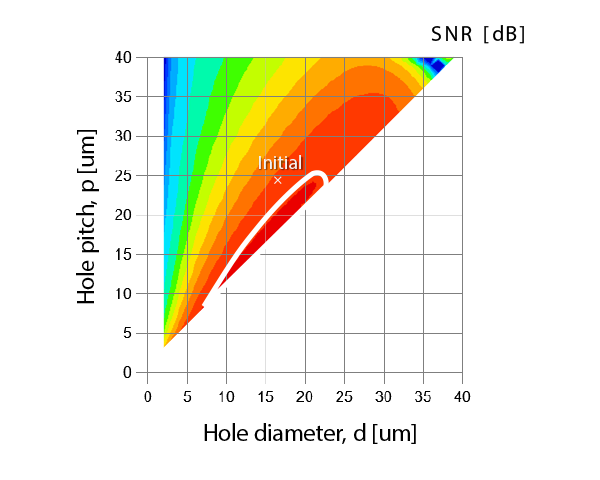

最大のノイズ源であるオーバーラップ部を除去した場合、次に支配的なのはエアギャップ部のダンピング抵抗である。図3(b) のようなハニカム状の規則的開口パターンを持つ穴あき板と固定板の間のダンピング抵抗は、近年よく研究されており幾つかの解析式が提案されている 9)10)。ここではVeijolaの理論式 10)を用いて様々な直径dとピッチpの組み合わせについてダンピング抵抗を計算した。バックプレートの開口比率が高いほどダンピング抵抗は下がるが、過度に開口をあけるとセンシング面積が減って感度が落ち逆にSNR (Signal-to-Noise ratio, 信号対雑音比) が悪化する。そこで各径・ピッチについて、感度とダンピング抵抗の両方の変化を加味してモジュールSNRを計算したのが図7である 11)。弊社従来品(径17 µm, ピッチ24 µm)より白点線領域の配置とすれば更にSNRを向上できることが分かった。

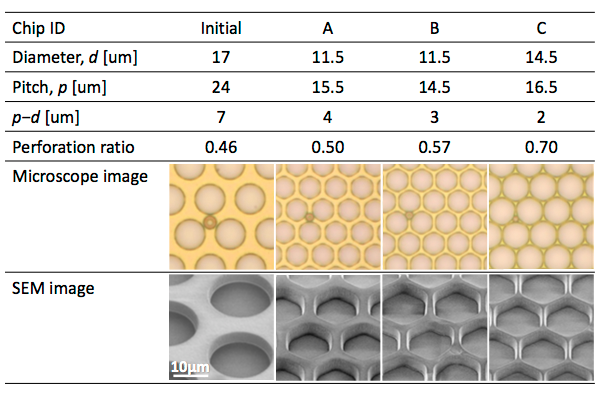

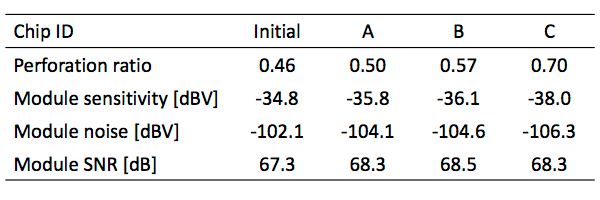

そこでバックプレートの開口配置を図7の白点線領域の径・ピッチとしたセンサチップを作製した。表1に開口配置の一覧を示す。前節のスリットダイアフラム構造はいずれにも適用し、バックプレートの開口配置のみを変更した。作成したバックプレートを上から見た像を表1に示す 11)。従来品と比べ、隣接する開口の間にバックプレートが残る幅p−dは狭い。このような狭ピッチの開口配置を実現するには、開口を形成するエッチングプロセスの安定化が肝となる。壁面の傾斜角が垂直に近づくようフォトリソグラフィとエッチングの条件を制御することで、残存幅が3 µm以下の狭ピッチであっても8インチウェハ面内のばらつきを低く抑えられている。

5. ノイズ低減効果の検証

5.1 測定方法

4章で述べた新構造を導入したMEMSチップを、弊社製ICと共に図1と同様の評価用モジュールに実装した。さらに防音箱内で1 Paの音圧に対する感度、および無音時のノイズ測定を行った。狭ピッチ開口の評価には図1(a) よりも更に小型の外寸 2.65×3.50×0.98 mmのパッケージを用いた。計測にはオーディオアナライザ(Audio Precision, SYS2722)を用いた。またMEMS起因とIC起因のノイズの切り分けのため、MEMSと同容量のチップコンデンサにおき替えた場合のノイズも測定した。

5.2 評価結果

図8にスリットダイアフラム構造の効果を調べたノイズスペクトル測定結果を示す7)。従来品(オーバーラップ長60 µm)と比べ、オーバーラップが短くなるにつれて1 k−10 kHz付近のノイズフロアが下がり、スリット構造を適用すると更に低いノイズフロアとなった。これは中音域の主要ノイズ源がオーバーラップ部の抵抗であるとした3.3節のノイズ予測と合致する。スリット構造を適用することで自己ノイズが大幅に低減され、モジュールのSNRが従来品の62 dBから66 dB超へ向上することが確認できた。なお結果のみを述べるが、スリット幅を狭く取ったことで従来品より低音域(<20 Hz)まで感度低下のない帯域が広がり、周波数特性の広帯域化にも有効なことが確認できた 7)。

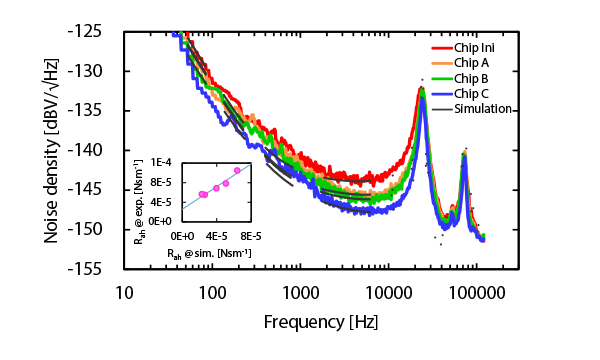

次に、4.2節で述べたバックプレートの開口配置を変更した音響センサのノイズスペクトルを図9に示す 11)。従来配置と比べてA−Cのいずれにおいても1 kHz−10 kHz付近のノイズフロアが低減し、しかも開口率が高いほどノイズが下がるのがわかる。これはオーバーラップ部を取り除いた後の主要なノイズ源はエアギャップ部であるという3.3節のノイズ分解の結果と合致する。図9の挿入図に示すように、エアギャップ部のダンピング抵抗は理論計算値と良い相関が得られた。表2に作製モジュールの感度・ノイズ・SNRの測定結果をまとめた。モジュールのSNR は、A−Cいずれにおいても従来の開口配置より1.0 dB以上向上し68.5 dB前後が得られた。バックプレートの開口比率を高めると感度が低下するが、A−Cではノイズ低減効果が優勢となりSNRの向上につながったと言える 11)。なおバックプレートの機械強度との両立を鑑み、最終的にはBの開口配置を選択した。

5.3 ノイズ低減効果のまとめ

前節に示したように、スリットダイアフラム構造を導入し、更にバックプレートの開口配置を最適化することによって、音響センサの自己ノイズを当初の1/4(−6 dB相当)に低減させることができた。

6. 結論

MEMS音響センサの主要ノイズ源を抑制する新構造を導入し、小型で高性能な音響センサを実現した。センサの自己ノイズを従来品より6 dB低減し、MEMS音響センサとして2018年現在世界最高クラスのSNR 68 dBを達成した。ノイズが6 dB低いことは、センサと音源の距離を2倍に離しても信号品質を維持できることを意味し、明瞭な音響データを得たい場合に好都合である。今回開発した音響センサは、モバイル機器のみならず、小型・低ノイズ・広帯域という特徴を生かし、機器の異常検知や生体音検出といった新たな音響センシング用途への活用が期待される。

また等価回路モデルを用いてノイズ源を定量的に分解し、見通し良く低ノイズ化を進めていく手法は、音響センサ以外にも広く展開できる。特にエアダンピングの制御はµmオーダの駆動部を持つデバイスが共通して直面する課題であり、他のMEMS設計時の参考になると考える。

最後に、今回導入した新規構造(スリットダイアフラム構造、狭ピッチ開口配置)の実用化は、ポリシリコン薄膜の応力制御やエッチングの面内安定性といった生産技術の成熟の賜物である。本開発の取り組みは、MEMSデバイスにおいて、いかに設計技術とプロセス技術との連携が重要かを示す好事例と言える。

謝辞

本開発は、ウェハ試作や工程改善にご協力頂いた太田貴文氏、梶川健太氏をはじめ野洲工場の皆様、パッケージ実装にご協力頂いた開発3課の淵本隆氏、形切拓哉氏、SEM観察にご協力頂いた品質保証部の皆様、そして日々有益な意見を下さったマイクロフォン開発メンバ等多くの方々のサポートを得て実施されました。皆様にこの場を借りて感謝申し上げます。

参考文献

- 1)

- T. B. Gabrielson: "Mechanical-thermal noise in micromachined acoustic and vibration sensors", IEEE Transactions on Electron Devices, Vol. 40, pp. 903-909 (1993).

- 2)

- M. Boustany and J. Bouchaud: "Adoption of high-quality microphones promises revenue growth", IHS technology's report (2014).

- 3)

- T. Kasai, Y. Tsurukame, T. Takahashi, F. Sato, and S. Horiike: "Small silicon condenser microphone improved with a backchamber with concave lateral sides", in Digest Tech. Papers Transducers 2007 Conference, pp. 2613-2616 (2007).

- 4)

- S. D. Senturia: Microsystem Design, Kluwer Academic Publishers (2001).

- 5)

- Z. Škvor: "On the acoustical resistance due to viscous losses in air gap of electrostatic transducers", Acoustica, Vol. 19, pp. 295-299 (1967).

- 6)

- S. C. Thompson, J. L. LoPresti, E. M. Ring, H. G. Nepomuceno, J. J. Beard,W. J. Ballad, and E. V. Carlson: "Noise in miniature microphones", J. Acoust. Soc. Am., Vol. 111, pp. 861-866 (2002).

- 7)

- 井上匡志,村上歩,堀本恭弘,内田雄喜,笠井隆:「等価回路解析を利用した高SNR・広帯域マイクロフォンの設計」, 第8回集積化MEMSシンポジウム論文集, 26am1-D-1 (2016).

- 8)

- Tomohiro Yoshimura: "Predictive Control by Whole Process PLS Model in MEMS Fabrication", AEC/APC Symposium Asia 2015, MC-O-23 (2015).

- 9)

- M. Bao, H. Yang, Y. Sun, and P. J. French: "Modified Reynolds equation and analytical analysis of squeeze film air damping of perforated structures", J. Micromech. Microeng., Vol. 13, pp. 795-800 (2003).

- 10)

- T. Veijola: "Analytic damping model for an MEM perforation cell", Microfluidics and Nanofluidics, Vol.2, pp. 249-260 (2006).

- 11)

- 井上匡志,内田雄喜,石本浩一,堀本恭弘:「スクイーズフィルムダンピング抵抗の制御によるMEMSマイクロフォンの高SNR化」, 第34回「センサ・マイクロマシンと応用システム」シンポジウム論文集, 01am1-A-4 (2017).