協調生産システムの安全設計手法

- 協調

- 協調生産システム

- 機械安全

- リスクアセスメント

- 安全

近年、人とロボットが協調して製品を生産するための、様々な協調生産システムが開発されている。しかし現時点では適用可能な国際安全規格がないため、協調生産システムの安全設計を行う設計者は、最適な安全設計手法を見出すことができていない。また、協調生産システムのリスクアセスメントにおいて同定される多くの危険源に対して、どこまでのリスク低減が必要かを判断するための手法も存在していない。これらによって、協調生産システムのコスト増大や使い勝手の低下、安全設計の妥当性の証明ができない問題が生じている。

本稿では、この問題を解決するために創出した新たな手法と、その効果について検証した結果を報告する。

まず、協調生産システムのアプリケーションを分析し、“Consecutive application”という新しい概念を創出した。次に、この概念を適用することで、安全設計の基礎となる最も適切な安全基準を選択する方法を考案した。さらに、体系的な危険源同定と、リスク低減の必要性を判断するための手法を検討し、その有効性を確認した。

これらの手法を適用することで、設計者は、安全性を適切に立証できる協調生産システムを、最適な設計コストで使い勝手よく実現することが可能となる。

1.まえがき

モノづくりを取り巻く環境は、製造技術の革新や多様化するグローバル社会の動向を捉え、時々刻々と変化している。この変化に対応する新たな生産システムの事例として、オムロンではCell Line Control System(CLCS)を提唱している。CLCSは、変種変量生産において良品を最も効率良くつくるための生産管理の仕組みと情報プラットフォームを備えたセルラインである。このCLCSの一つとして、人と作業空間を共有して同時に運転する産業用ロボット(Cobot)を作業者と同一のセルに配置し、人と協調して動作する協調生産システムが存在する。

人と機械が協調する協調生産システムでは、働く人の安全を確保するための考え方も進化させる必要がある。従来の安全の考え方では、物理的なガードなどで明確に作業空間を分離するのが基本だったが、協調生産システムは、人と機械が作業空間を共有しながらも安全で生産効率の高いシステムが求められる。

生産システムの安全を実現するためには、ISOなどの国際安全規格を活用して設計を進めるのが合理的である。しかし、Cobotを用いた協調生産システムの安全設計を行う際には二つの問題がある。一つ目は、Cobotを用いた協調生産システムのアプリケーションと産業用ロボット類の国際安全規格が想定しているアプリケーションとが合致せず、安全設計が過剰となることで、設備コストの増大と使用者の使い勝手の低下を招くことである。二つ目は、協調生産システムの危険源同定を行う際の問題である。危険源は体系的に抽出し、抽出した危険源に対してはリスク低減の要否を検討しなければならないが、どこまでリスク低減方策を実施すべきかを判断する基準はない。そのため設計者個人の感覚に依存した判断とならざるを得ず、使用者に対して安全の説明責任を果たせない事態が生じている。

これらの問題点に対する解決策として、まず、協調生産システムのアプリケーションの分析を行い、新しく“Consecutive application”という概念を創出した。次にこの新しい概念を用いて、新しい協調生産システムを特定の規格に縛られず設計する方法を考案した。さらに、危険源の体系的な抽出とリスク低減方策の要否の論理的な判断のための手法を検討し、実際のアプリケーションで効果を検証した。設計者は、これらの解決策を用いることで既存規格にとらわれない最適な協調生産システムの安全設計の実現と、安全設計に対する客観的な説明を行うことができるという効果が期待できる。その結果、設計コストの低減や柔軟な設備安全設計の実現にも繋げることができる。

2.協調生産システムの安全設計と安全規格

2.1 協調生産システムの安全設計の現状

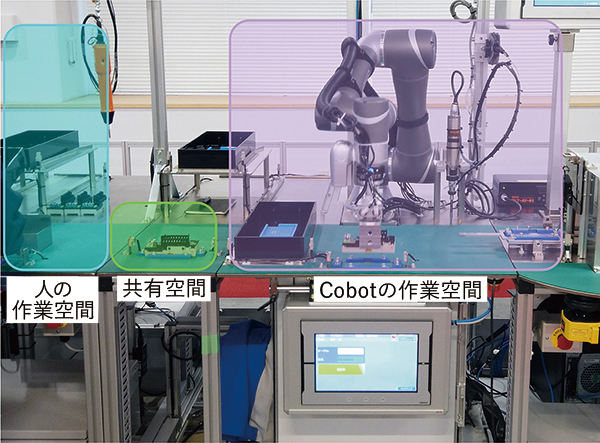

本稿で対象としたCLCSは、人と作業空間を共有して同時に運転する産業用ロボット(Cobot)と作業者とが同一セルに配置されている協調生産システムである。このCLCSは、表1のようにワークの組み立て、ネジ締め、レーザーマーキング、検査などの作業を人とCobotが独立してそれぞれ行いながらも、セルライン全体としては連動して一連の工程を完了させるものである。これらの作業は、図1のように3つの空間を左から右に向かって順次実行されていく。このように人と機械が協調して作業を行うCLCSを、本稿では協調型CLCSと呼ぶ。

| 工程 | 作業内容 | 作業が行われる 空間 |

|---|---|---|

| 工程1) | 作業者が標準作業手順に従ってワークの組み立て作業を実行する。 | 人の作業空間 |

| 工程2) | 作業者は組み立て作業が完了したワークをCobotの手前の共有空間にセットしCobotにワークを引き渡す。 | 共有空間 |

| 工程3) | Cobotは、共有空間にセットされたワークを掴み、Cobotの作業空間に移動させる。 | 共有空間 |

| 工程4) | Cobotは、Cobotの作業空間に移動させたワークのネジ締め作業を実行する。 | Cobotの作業空間 |

| 工程5) | Cobotは、ネジ締め工程完了後、次工程のレーザーマーキング部にワークを投入する。 | Cobotの作業空間 |

| 工程6) | これ以降別のCobotが、レーザーマーキング部からのワーク取り出し・検査・払い出しの工程を実施する。 | Cobotの作業空間 |

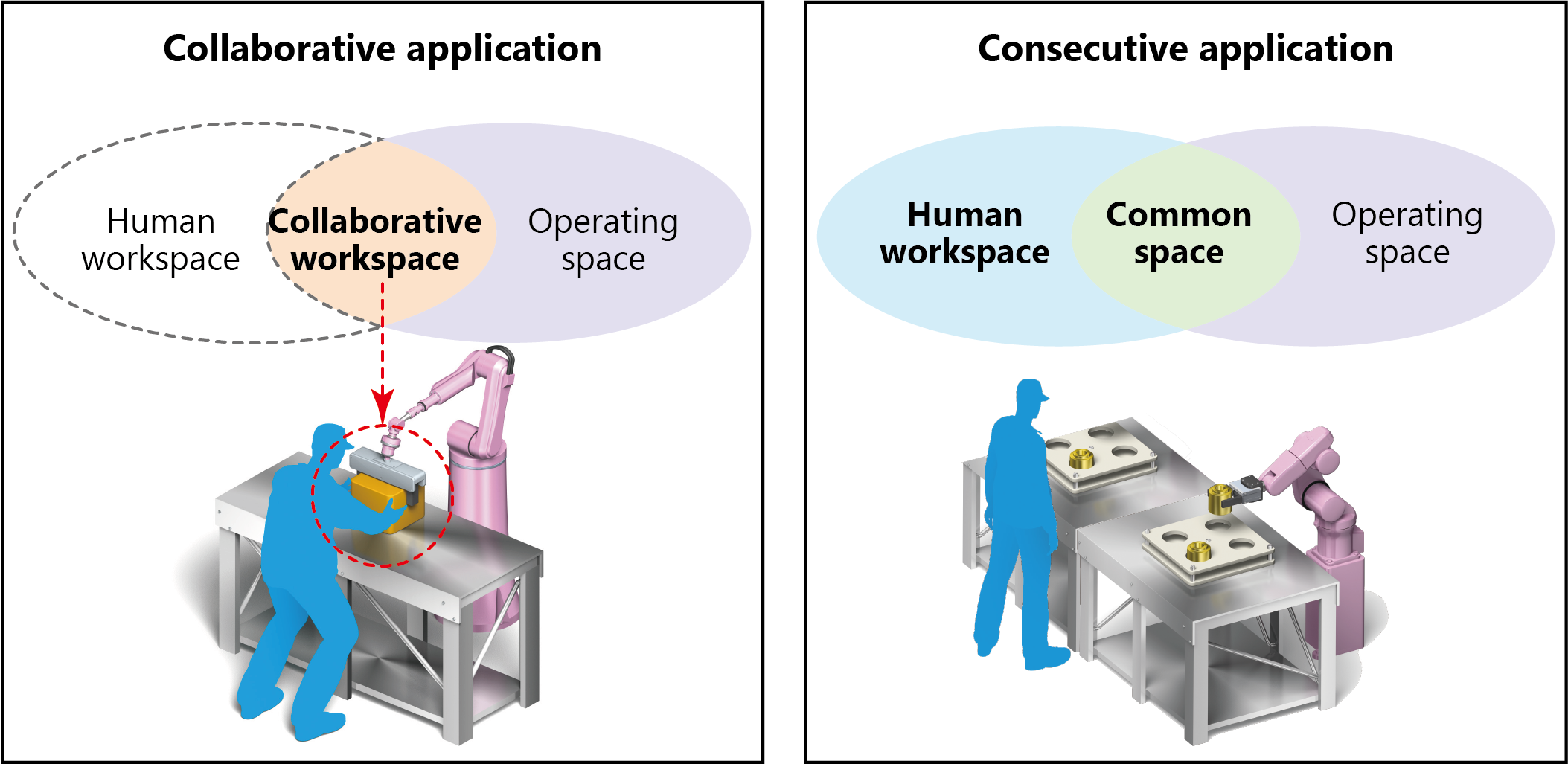

協調型CLCSをはじめとする協調生産システムでは、人と機械が作業空間を共有することが前提とされている。このようなアプリケーションの代表的な例としては、Cobotのアプリケーションに関する国際規格であるISO/TS 150661)で規定されているCollaborative operationがある。これは、Cobotと人とが同じタイミングで作業を行うCollaborative workspaceと、Cobotが単独で動作するOperating spaceで構成されるシステムであり、本稿ではCollaborative applicationと呼ぶ。

一般的にCobotを使用する設計者は、Cobotを用いたすべてのアプリケーションをまずはCollaborative applicationと判断し、ISO/TS 15066や、産業用ロボットシステムの安全規格であるISO 10218-22)を安全設計の適用規格とする。しかし、これらの規格が対象としているのは、Collaborative applicationに対する要求事項である。そのため、協調型CLCSのようにCobotは使用するものの人とCobotとは独立作業をしながら連動する協調生産システムでは、この二つの安全規格を満足する設計を行おうとすると、コストと使い勝手の点で問題がある。なぜなら、安全規格の規定を厳密に適用すると多くの安全機能を採用せざるを得ないことから、安全機能構築に必要なコストが増大するためである。またそれらの安全機能によってCobotの停止要因が増えることで頻繁なリセット操作などが必要となり、使い勝手の低下につながるからである。

2.2 協調型CLCSのアプリケーションとCollaborative applicationとの違い

ここで、Cobotを使用するすべての協調生産システムにISO/TS 15066が適用できるかどうかを判断するため、協調生産システムの工程とタスクが実行される空間の観点でアプリケーションの分析を実施する。これにより、既存規格が適用できるかどうかの基準となる、Collaborative applicationの有無を明らかにする。

まず、表1の工程1)~6)の作業から人と機械(Cobot)が接近する工程を抽出する。人と機械(Cobot)の関係が最接近する工程は、工程2)および工程3)のワークの受け渡しである。この工程は、人が、人の作業スペースとCobotの作業スペースの間に設けられた共有空間にワークをセットし、Cobotがそのワークをつかみに行くことで成立する。このときCobotは、共有空間の所定の位置にワークが置かれたことをトリガに動作を開始することから、人のワークセット作業とCobotのワーク把持作業は同時に行われることはない。そのため、2.1で述べた二つの産業用ロボット安全規格が規定する、人とCobotが同じ空間で同時に作業を行うCollaborative operationは存在せず、Collaborative applicationに含まれないことが判断できる。これによって協調型CLCSは、Collaborative applicationとは異なる新たな協調生産システムとして、ISO/TS 15066によらない安全設計が選択可能であることを明確にできた。

このような新たな協調生産システムのアプリケーションは、図1のように、人の作業空間、人とCobotのワーク受け渡しのための共有空間、Cobotの作業空間の3つの空間で構成されるものと定義できる。このそれぞれの空間をHuman workspace、Common space、Operating spaceとし、これらの3つの空間で構成される生産システムのアプリケーションを、本稿ではConsecutive applicationと呼ぶ。2.1で述べたCollaborative applicationとの空間の違いは図2のように示すことができる。

2.3 協調生産システムのアプリケーションに応じた安全規格

2.1および2.2で述べたとおり、協調生産システムはアプリケーションの特徴によってCollaborative applicationまたはConsecutive applicationの2つに分類することができる。これらを比較すると、表2のように表すことができる。

協調生産システムはいずれも人と機械が協調して作業を行うことから人と機械の間に物理的な分離手段はない。しかし人と機械が協調して作業をするための空間は、作業の特性に応じてCollaborative workspaceとCommon spaceのいずれかに分けることができる。またこの空間特性から、安全設計の指針として既存の個別機械安全規格が活用できるかどうかも異なる。Collaborative applicationはCobotを使用し、人とCobotとが同じ空間で同時に作業を行うアプリケーションであるため、産業用ロボットの個別製品安全規格によりその安全性を評価できる。一方のConsecutive applicationは、人と機械が連動して製品を作り出すが同じ空間で同時に作業はしないアプリケーションが対象であり、人と連動する機械の種類はCobotに限定されない。そのため、既存の個別機械安全規格における規定では、適切な安全設計が実現できない。

| 分類項目 | 協調生産システム (例. 協調型CLCS). Interactive Manufacturing System |

|

|---|---|---|

| Collaborative application | Consecutive application | |

| 人-機械間の物理的分離手段 | なし | なし |

| Cobotの使用 | 必須 | 任意 |

| 人と機械の同時作業 | あり | なし |

| 人と機械の作業空間 | Collaborative workspace | Common space |

| 個別機械安全規格(C規格) | ISO 10218-2, ISO/TS 15066 |

なし |

この表は、協調生産システムの設計の際に行うアプリケーション分析の着目点を示しており、適切な参照規格を選択することに役立つものである。この表を活用することで、Cobotが含まれる場合でもアプリケーションによってはISO 10218-2、ISO/TS 15066の適用の対象外であることを明確にできるため、実態にあわないそれらの規格の安全要求事項に対応することによる過剰な安全設計を避けることができる。

3.協調生産システムのリスクアセスメント

3.1 協調生産システムの危険源同定の現状

協調型CLCSは、人と機械(Cobot)の間に物理的なガードなどを設けないシステムであることから、物理的な防護手段がある一般的な生産システムに比べて、危険源へのアクセスが容易である。そのため、機械の稼働エリアに人が誤って入り込む可能性も高いことから、それらの誤った人の挙動すなわち誤使用による危険状態を考慮したリスクアセスメントを行う必要がある。

生産システムのリスクアセスメントでは、幅広いリスクを設計の初期から考慮するために、誤使用を含む様々な事故シナリオを想定し、危険源を漏れなく同定する必要がある3)。しかし漏れなく同定することに注力するあまり、現実的にはおよそ発生し得ない危険事象や極めて限定的な条件でしか起こり得ない誤使用も含めて、事故シナリオを数多く想定することばかりに努力が注がれてしまうことがある。またリスクアセスメントは、多様な経験や知識をもつ人がチームで行うことが望ましいとされている4)が、実際には生産システムの設計担当者など特定の人のみによって行われることも多く、想定される誤使用の範囲が担当者の過去の経験などによって精度がばらつくことが問題視されている。さらに、危険源同定の中で想定した誤使用は、「合理的に予見可能」な場合には設計によってそれを避けるための方策を実施しなければならないが、何を根拠に合理的に予見可能か否かを判断すればよいかについてはISO 12100等の国際安全規格では規定されておらず、個々の設計者の感覚に委ねられている。しかし、無作為に数ばかりを求めた事故シナリオの想定、属人的な経験値や想像力に依存した誤使用の検討、個人の感覚的なリスク低減要否の判断を行っているだけでは、その網羅性や根拠に偏りが生じ、結果的に重大な危険源の見落としやリスク低減の不足につながってしまう。その結果、使用者に対して安全の説明責任を果たせないという問題が生じている。

そこで、2章で取り上げた空間の分類と、人の誤った挙動の分類に着目して、これらの問題を解決する方法を考案した。

3.2 体系的な危険源同定および誤使用の分析によるリスク低減の要否の判断手法

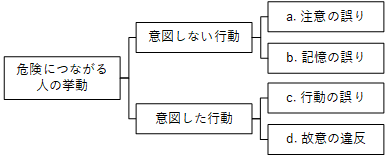

まず、人の誤った挙動に起因する危険源の抽出を体系的に行う方法を検討する。危険状態につながる人の挙動の原因は、図3のようにa~dの4つに分けることができる5,6)。この人の挙動の4分類を手がかりとして、協調型CLCSの空間における危険源と人との関わり・挙動を考慮し、事故シナリオを検討していく。

協調型CLCSに関わる人の挙動に起因する事故シナリオを、機械(Cobot)が作業を行うCommon spaceとOperating spaceを対象に検討し、危険状態につながる人の挙動の分類a~dにあてはめたものを表3に示す。ここでは機械(Cobot)がCommon spaceに存在しているにもかかわらず人がその空間に侵入することに起因する事故シナリオをNo.1~4に、Cobotが動作中のOperating spaceに人が侵入することに起因する事故シナリオをNo.5~8に記載した。

| No. | 空間 | 人の挙動 の分類 |

事故シナリオ |

|---|---|---|---|

| 1 | Common space |

a | CobotがCommon space内でワークの移載作業遂行中であることに気付かず、CobotがCommon spaceから離脱したと勘違いして、次のワークをセットするために手をCommon spaceに侵入させ、エンドエフェクタとワークの間に挟まれる。 |

| 2 | Common space |

b | Cobotのワーク移載工程のプロセスが即時に終了すると見込んでCommon spaceに手を入れたところ、工程完了のための追加タスクを行うためにCommon spaceに入ってきたCobotのエンドエフェクタに衝突する。 |

| 3 | Common space |

c | 標準作業手順の勘違いによって、CobotがワークをつかもうとしているときにCommon spaceに手を入れてしまい、エンドエフェクタに捕捉される。 |

| 4 | Common space |

d | いたずらでCobotのワーク移載タスクのトリガとなるセンサーを細工した結果、作業者がワークをセットしている途中にCobotがCommon spaceに侵入し、エンドエフェクタと衝突する。 |

| 5 | Operating space |

a | 他工程で発生したエラーに対処する指示を作業者が見誤り、Cobotが正常にネジ締めタスクを遂行中のOperating space内に侵入し、ドライバーに接触する。 |

| 6 | Operating space |

b | Cobotが自動的にタスクを遂行中に、Cobotが停止していると作業者が誤認識し、状況を観察するためにOperating space内に頭部を侵入させ、エンドエフェクタと衝突する。 |

| 7 | Operating space |

c | 標準作業手順の勘違いによって、Operating space内でCobotのタスク実行中に手を入れてしまい、エンドエフェクタに衝突する。 |

| 8 | Operating space |

d | Cobotが使用するネジの数量が足りないことを認識した作業者が、Cobotがネジ締めタスクの実行中にCobot代わりにOperating spaceのネジ供給パレットを交換しようとしたときに、パレットを掴もうと動作したCobotのエンドエフェクタに挟まれる。 |

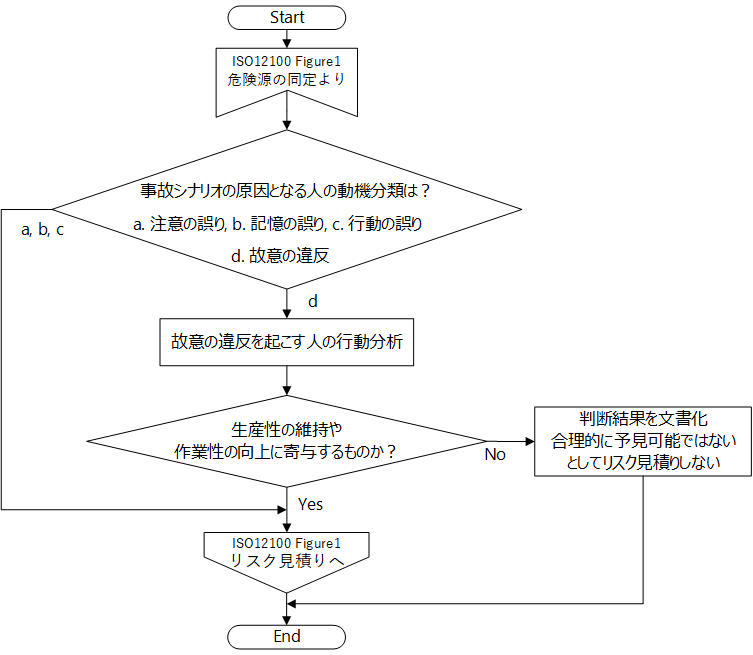

次に表3で検討した人の誤使用による事故シナリオに対して、リスク低減の必要性を判断するための分析を行う。3.1で述べたとおり、リスク低減の必要な誤使用を見極めるためには、その誤使用が合理的に予見可能か否かを見極める必要がある。このプロセスを検討し、図4のとおりフローチャートにして示した。このフローチャートで合理的に予見可能と判断した誤使用は、その後のリスク見積り等のフローを経て、リスク低減までを行わなければならないものと判断できる。それ以外はリスク低減の必要はないことから、この判断結果を記録することで誤使用の分析を終了できる。

ここで、事故シナリオの原因となる人の動機による判断基準を示す。「a.注意の誤り」「b.記憶の誤り」のように人が意図せずとってしまう行動については、それらを誘発することで危険事象を招かない設計が必要であり、合理的に予見可能な範囲として扱う。「c.行動の誤り」は、なんらかの人の認識の誤りによって意図的に行動をとった結果起きる事象のため、誤った認識や行動の原因を作らない設計とすべきであり、合理的に予見可能な誤使用に含める。

しかし「d.故意の違反」には、「人の意図的な違反」によって発生するものと、近道反応・省略行動などの「最小抵抗経路」をとることで発生するものとの2種類が考えられる。そのいずれにあてはまるかによって合理的に予見可能か否かが分かれることから、さらなる分析を必要とする。「d.故意の違反」のうち意図的な違反は、悪意をもった人による機械の乱用などが考えられる。この機械の乱用については、一般的に機械類の安全性を考える際には検討の対象としないため、合理的に予見可能な範囲に含む必要はない。一方で近道反応・省略行動によるものは、規定の手順に沿わないことで作業の簡略化や工程の短縮化が図れるなどの、生産性や作業性を向上させる意図でとられることの多い行動である。機械を稼働し続けなければならないというプレッシャーから、不具合発生時などに正しい手順を踏まずにとってしまうとっさの行動もここに含まれる。これらの行動の多くは、生産システムの設計や標準作業手順の不備に起因すると考えられるため、合理的に予見可能な範囲としてリスクを評価し、設計方策を検討しなければならない。つまり故意の違反に含まれる誤使用は、その行動が生産性や作業性の向上や工程の継続を意図したものか否かという「行動の動機」を判断基準とすることで、合理的に予見可能な範囲に含めるべきか否かを判断することができる。

3.3 協調型CLCSへの危険源同定および誤使用の分析手法の適用

これまで述べた判断のプロセスを、表3で抽出された協調型CLCSに適用し、その結果を以下に示す。

Common spaceで考慮した事故シナリオのうちNo.1~3は、挙動の分類a~cにあてはまるものである。そのため、合理的に予見可能な範囲とする必要がある。分類dにあてはまるNo.4は、作業者による制御機器への故意の操作に起因して発生するものであることから、その行動の動機についての分析が必要となる。Cobotは、通常のタスクにおいて作業者がCommon space内の所定位置にワークをセットしたことをセンサーの入力によって検知し、そのワークをCommon spaceからOperating spaceへ移動させるための動作を行う。このCobotの移載動作のためのセンサーに対する細工という行為は作業時間の短縮や作業手順の省略などの最小抵抗経路につながらないことから、その行動をとる際の動機は、好奇心やいたずらによるものであると判断する。その結果、この事故シナリオNo.4は合理的に予見可能ではない、つまり設計上考慮する必要のない誤使用として取り扱うことができる。

同様に、Operating spaceについて考慮したシナリオそれぞれに対して誤使用とするかどうかの判断を行う。挙動の分類a~cにあてはまる事故シナリオNo.5~7は、合理的に予見可能な範囲とする必要がある。分類dにあてはまるNo.8は、合理的に予見可能か否かを判断するために工程と違反行為の動機を分析する必要がある。Cobotは、通常のタスクにおいて図5の赤枠部に示されるパレットに存在するネジを画像認識し、ネジを吸着させてワーク上に移動してネジ締めを実行する。その後パレット上のネジがなくなると、空になったパレットの払い出しと新たなパレットの供給をCobot自身で行う。そのため、パレット交換は人の標準作業手順になく人はパレット交換の作業に介入する必要はないが、生産システムの作業時間を短縮するために、この作業工程のCobot動作のタイミングを作業者が学習した上でCobotのネジ締め作業時間内にパレットを交換することを試みる可能性がある。これは生産性を向上させる行為と判断できるため、このシナリオNo.8は合理的に予見可能な誤使用として取り扱わなければならないと判断できる。

3.4 危険源同定と誤使用の分析手法の適用のポイントと効果

協調型CLCSにおいても、当初は3.1で述べたように設計者の経験に依存した危険源同定が行われていたが、今回考案した方法を使用することで、人の誤使用による危険事象を論理的に導き出せた。またそれらの誤使用が合理的に予見可能か否かについて、設計者の感覚に依存せず機械的に判断できることが実証できた。これらによって、協調型CLCSで想定される事故シナリオに対して、どこまでのリスク低減が必要かを明らかにすることができた。

また、図3による誤使用の分類を活用した事故シナリオの想定と、図4のフローチャートを適用した誤使用の分析にあたって共通して重要なポイントは、「人が行動を起こす原因・きっかけ」「人が侵入する場所」「危険源との関わり・危険状態」である。これらのポイントに着目することで、リスクアセスメントに関与する人の経験や感覚のばらつきを最小化しながら危険源を同定することができ、やみくもに数を求める危険源同定から、体系的な危険源同定に進化させ、設計効率の向上とリスクの見落としの可能性の低減につなげることができる。これらの3つの着目点については、表3のように具体的な表現で記録することで、リスクアセスメントに関与した担当者以外の第三者にも、リスクの成り立ちやリスク低減方策の要否の判断の根拠を明確に示すことができる。

4. むすび

本稿では、協調生産システムの安全設計の問題を解決する手法として、既存の安全規格の適用可否とリスクアセスメントの観点を取り上げてその解決手法を創出し、協調型CLCSを対象に検証することでそれらの手法の効果を示した。

2章においては、協調生産システムを作業空間および人と機械との作業の同時性の2つの観点で捉え、Collaborative applicationとConsecutive applicationの2種類に分類できることを明確にした。これによって、従来は既存規格を選択するしかなかった協調生産システムに対して、アプリケーションの実態に合わせた適切な安全設計とするための手法を示すことができた。3章においては、既存規格に明示されていないことで設計者の論理的な安全設計の妨げとなっていた、人の挙動に起因する事故シナリオの体系的な抽出法や表現方法、抽出された誤使用に対する合理的に予見可能か否かの判断手法を創出した。これらを適用することで、設計時点で考慮しなければならない誤使用に対する判断基準が明確にでき、設計者は協調生産システムの使用者に対する安全の説明責任を果たせるようになる。本稿に示した各手法は、論理的で妥当性のある安全設計を最適な設計コストで使い勝手よく実装するための指針として活用できるものと考える。

今後のさらなる取り組みとしては、3.4で示した危険源同定のポイントの具体的な表現方法を反映したリスクアセスメントシート事例の創出と、合理的に予見可能な誤使用を考慮した協調生産システムの新たなリスク低減方策に関する検討を行いたい。これらによって人と機械が自律的に協調する生産システムの進化に貢献するとともに、新たな生産システムの安全化に対する提言として、既存規格等へ盛り込んでいくように活動していきたい。

参考文献

- 1)

- ISO/TS 15066:2016. Robots and robotic devices-Collaborative robots.

- 2)

- ISO 10218-2:2011. Robots and robotic devices-Safety requirements for industrial robots-Part 2: Robot systems and integration.

- 3)

- ISO 12100:2010. Safety of machinery-General principles for design-Risk assessment and risk reduction.

- 4)

- ISO/TR 14121-2:2012. Safety of machinery-Risk assessment–Part2: Practival guidance and examples of methods.

- 5)

- James Reason, Menschliches Versagen: Psychologische Risikofaktoren und moderne Technologien (in German), Heidelgerg, Spektrum Akademischer Verlag, 1994.

- 6)

- ノイドルファ,A. 安全な機械の設計.田中紘一訳・監修.第1版,NPO 安全工学研究所,2002, 365p.

本文に掲載の商品の名称は、各社が商標としている場合があります。