We are Shaping the Future! 私たちが手繰り寄せる未来ストーリー

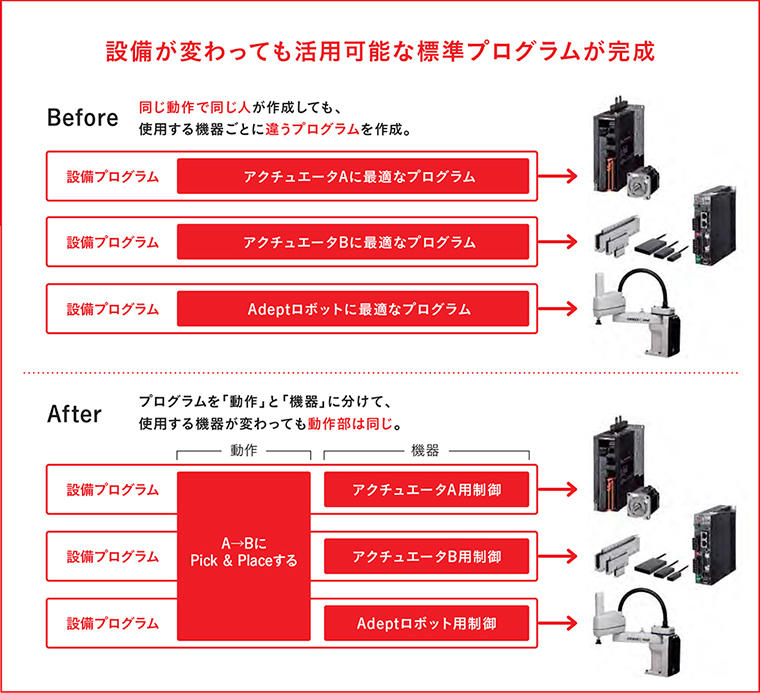

人や機械に依存しない、標準化された設備プログラム

「無形のものから答えを導きだしていく。ハードルはものすごく高かったですね。」

そう話すのは、「設備プログラムの標準化」プロジェクトの統括を務めるオムロン オートメーションセンターのエンジニアである井上善規。

"設備プログラムの標準化"、それは人の技術レベルや機械の動作の違いに左右されることなく、誰でも生産ラインを動かせる体系化されたプログラムのことである。標準化が進むことで、特定の技術者への負荷を分散し技術スキルに影響されずラインの立ち上げや段取り変更ができるようになる。

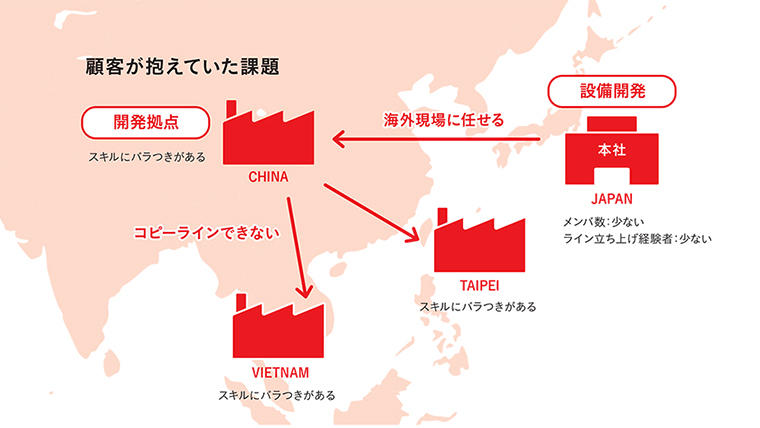

今回井上たちは、グローバルに事業を展開する電気機器大手のM社の課題を解決するため、ゼロからこのプロジェクトを立ち上げた。

「M社は、海外にいくつも生産拠点を持っているものの、現地の生産技術に携わる技術者のレベルにもバラつきがありました。そして、それを取りまとめる国内に十分な技術者を投入できなかったため、発生した問題への対応が対症療法となってしまい、根本的な問題解決にならないという構造的な課題を抱えていたのです。」と話すのは、M社の営業担当である小山隆志。

技術者のレベルのバラつきを無くし生産性をアップさせたい、という課題を受けて井上たちが目指したのは、M社の新規生産ラインの立ち上げに合わせて、「技術者の技量問わず、誰が触っても同じように使える」という今までにないプログラムを作ることであった。

プロジェクトの構想がスタートしたのは2015年の12月。M社の生産ラインの仕様確認やオムロンの熊本工場の見学を行うなどして、コンセプトやイメージを1年もの時間をかけて共有し、2016年の秋にはプログラムの開発に着手。2017年2月には標準プログラムが完成し2ヵ月後には設備が動くまで至ったものの、装置を動かすことを優先しすぎたために、現場で使いにくいものになってしまった。

そこで井上たちは、「技術者の技量を問わず、誰が触っても同じように使えるプログラムを作る」という当初の設計思想に今一度立ち戻り、プロジェクト全体を見直した。

「アジアの生産拠点で使い方の勉強会を開いたときは、使う人の知識によってバラつきがあることが分かったのですが、『そういう人にも使ってもらうにはどうすればいいのか? 本当にこの形でいいのか?』という自問自答を何度も繰り返しました。そもそも標準化された設備プログラムというのはトライ&エラーを繰り返しブラッシュアップしていくため、気が遠くなるような作業でした。」と、井上と同じエンジニアである藤咲賢一はプロジェクトの苦労を振り返った。

プロジェクトの主要メンバーである井上善規、藤咲賢一、小山隆志(写真左から)

プロジェクトの主要メンバーである井上善規、藤咲賢一、小山隆志(写真左から)今回作りあげた設備プログラムは40もの設備を動かさなければいけないため、予期せぬ事態が起こるリスクを抱えていた。何よりも、無形のものから答えを導きだしていく難しさが常にあった。

しかし、「お客様のお困りごとを何としてでも解決したい」という想いがメンバーを突き動かした。

「とにかくお客様に信頼してもらえたことが大きいです。普通なら『もうやめませんか』と言われる状況でも、とにかく任せてもらえた。だからこそ、その思いに応えたいという気持ちが常にありました。」と井上は当時の想いを熱く語った。

実は、M社とオムロンの関係は、5年前に生産ラインの省人化を目的とした画像処理システムの導入が土台にある。

「この画像処理システムの導入がうまくいっていなければ、きっと今には繋がらなかったでしょう。今回の設備プログラムの話も、そのときのやり取りの中でM社の課題を伺い、『オムロンからも何か提案させてもらえませんか』と相談したのがきっかけだったのです。」と小山はプロジェクトの発端を語った。

お客様との信頼関係。

これがあったからこそ、気の遠くなるようなトライ&エラーも乗り越えることができたのである。

「諦めない」という思いを持った技術メンバーの地道な努力がようやく実を結び、2017年の10月にはプログラムを合格点といえるレベルにまで引き上げることに成功した。

標準化プログラムが完成し、次の課題は海外の生産拠点での定着である。

製造現場には「新しい文化が定着しない」という課題があり、特に海外拠点は本社との間に「見えない大きな壁」があり、新しいモノや文化を定着させることが難しかった。

今回も最初は現場からの抵抗があったが、海外のエンジニアと連携し何度も説明会や勉強会を開催し説得を行うことで、中国、台湾、ベトナムの各拠点で標準化を受け入れていただいた。

世界中で同じ技術レベル・実現力を持つことが、M社のグローバル展開を成功させることができた要因である。

グローバル展開を実現させた中国、台湾、ベトナムのメンバー

グローバル展開を実現させた中国、台湾、ベトナムのメンバー「理解してくださるお客様、いい上司、いい仲間がいたからやり遂げることができたと思います。こんなことを言うとおこがましいですが、私たちはお客様というよりは、一緒に新しいものを作りあげる"仲間"という感覚で動いていましたから。」と、井上は本プロジェクトに対する想いを語ってくれた。

次なるステップは、この設備プログラムをM社だけでなく、多くのお客様に活用していただくこと。

「ここからが新しいスタートラインです。」と話す井上の言葉通り、彼らの挑戦はまだ始まったばかりだ。