世界初*、電鋳技術を用いたコネクタを開発し、量産開始

- 2011年7月12日

- オムロン株式会社

オムロン株式会社はこのたび、電気メッキの方法で形成した微細電鋳コンタクトを採用し、プレス加工技術では実現できなかった端子の自由形状、超小型化と優れた特性を実現した世界初*のコネクタの量産を開始しました。

*2011年7月12日現在 当社調べ。

開発の背景

携帯電話は、従来からの携帯電話(フィーチャー・フォン)からスマートフォンへと変化し、高機能化・薄型化が進んでいます。それに伴い、実装部品に対しても、従来の品質信頼性を損なわない小型化が要求されています。当社はFPCコネクタ、B/B(基板対基板接続)コネクタを中心に、このニーズにお応えする小型化の商品開発を進めています。

コネクタの端子部分は通常、プレス加工によって製作されていますが、既存のプレス加工技術では以下の課題があり、お客様の小型化の要望にお応えするのが困難になりつつあります。

- プレス材の板厚より成形部品の板幅を細くすることが困難。

- 曲げ加工において曲げRに限界がある。

- 型抜き面にカエリ(破断面に生ずる小さなまくれ)が発生する。

そこで、当社は微細加工技術と電鋳材料技術の高度化によってこれらの課題を解決し、従来のプレス加工技術では形成できない微細コンタクトを採用したコネクタの量産を実現しました。

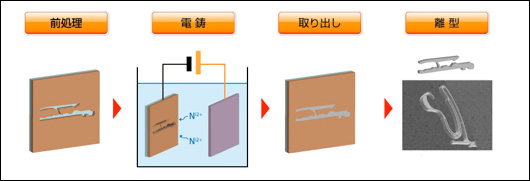

電鋳技術による端子形状製作プロセス

電鋳とは、電気メッキの方法で製品となる厚さの金属層をマスター(母型)に成長させ、これをマスターから剥離して製品の形状を創る技術です。

電鋳を使うことでより微細な加工が可能になります。当社は、形状や寸法に関して一段と高度なニーズに対応できる微細加工技術により型を製作し、サブミクロン(1万分の1mm)の精度でのパターン転写を可能にしました。

また、電鋳ではプロセスを調整することによってコンタクト材料の物性をニーズに合わせて最適化することができます。当社の電鋳材料技術により、様々な金属を扱えるだけでなく、各種合金を実現することも可能です。

特長

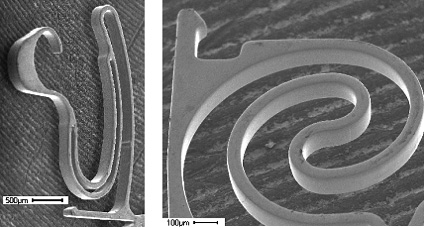

高精度な自由形状形成が可能

プレスでは、曲げ加工の際のR(曲げ半径)は、板厚の2倍(曲げ特性[R/板厚]=2)程度が限界ですが、電鋳技術では、40μmの微小なR形状を形成することが可能になります。これにより、プレス加工からは想像も出来なかった新たな形状の部品の創出が期待できます。部品のさらなる小型化を実現

プレスでは、型抜き時の抜き幅は一般的に板厚同等レベルが限界ですが、当社独自の微細形状形成技術により、板厚の約1/3の薄い幅での形成が可能です。例えば板厚250μmに対し、プレス加工では不可能な80μmの形状幅とスリット幅のパターン形成が可能になりました。部品のさらなる小型化により実装エリアの省面積化に大きく貢献いたします。

平滑な接触端面により高信頼性を確保

プレスで発生する破断面、カエリなどがなく、信頼性の高い接触面を実現できます。高強度材料の開発により接触力をアップ

既存のプレス材に比べて、高強度を実現(耐力:1100MPa以上)。当社FPCコネクタにおいて、接触力の約30%をアップしました。(プレス部品使用の当社FPCコネクタ比)。コンタクトの接触力を高めることにより、部品を小型化しても接続部の信頼性アップに大きく貢献します。

用途

スマートフォン、携帯電話、携帯ゲーム機等の高機能小型モバイル機器、検査治具、検査装置等の検査接触子

担当工場

オムロン株式会社 野洲事業所

今回量産を開始したコネクタの主な仕様

| 定格/性能 | 定格電流 | DC1.2A、DC5V |

|---|---|---|

| 接触抵抗 | 35mΩ以下(2ピン接触、DC20mV以下、100mA以下) | |

| 耐電圧 | AC250V 1min(リーク電流1mA以下) | |

| バッテリー着脱回数 | 3000回 | |

| 価格 | オープン価格 | |

| 販売目標 | 100万個/月 | |

電鋳技術が可能にする微細コンタクトについて、詳しくは下記のスペシャルサイトでご覧いただけます。

【日本語】

https://www.omron.co.jp/ecb/products/cn/special/index.html

【英語】

https://www.omron.com/ecb/products/cn/special/index.html

- 詳細お問合せ先

- オムロン株式会社

エレクトロニック&メカニカルコンポーネンツビジネスカンパニー

コネクタ事業部 マーケティング課

E-mail: cn_marketing@omron.co.jp

〒213-0012 神奈川県川崎市高津区坂戸3-2-1

かながわサイエンスパーク R&D棟 D737

TEL: 044-812-3432