We are Shaping the Future! 私たちが手繰り寄せる未来ストーリー

コンテンツ提供:MONOist

IoTによる産業革新の動きが広がる中、ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」など、IoT(Internet of Things、モノのインターネット)を含むICT(情報通信技術)による製造業革新の動きが広がりを見せている。これら製造現場に広がるICT化の波を脅威に感じていながらも、実際に「何から取り組んでいけばよいのか分からない」と戸惑う企業は多い。

こうした課題認識に対応するため自社工場でさまざまな社内実践を進めている企業がある。FA制御機器大手メーカーであるオムロンだ。同社では、FA制御機器を通じて日本の製造現場を支えてきた実績を持つ。一方で自社も製造業としてさまざまな改善活動に取り組み「現場力」を磨いてきた。「これからの日本の製造現場がどうなっていくのか」ということが、"製品面"でも"社内の工場の運営面"でも影響を受ける立場だということになるわけだ。こうした中で、オムロンでは「実際にICTを製造現場で活用して成果を出すにはどうしたら良いのか」という問題に対して、社内実践と検証を進めている。

まず、オムロンが現在取り組んでいる自社実践の内容を紹介する。

オムロンが自社工場へのIoTの実証導入を本格的に開始したのは2014年度からだ。最初に取り組んだのが同社草津工場における「実装ラインの見える化」である。表面実装機のラインで稼働する各機器から生産品(ワーク)の入出力データをログとして取り、それを同社の「Sysmac マシンオートメーションコントローラ NJシリーズ」を通じて、マイクロソフトのデータベースシステム「Microsoft SQL Server」で収集している。これらのログ収集の仕組みと生産状況をリアルタイムに表示するシステムを富士通と共に構築した。

同システムで収集しているデータは、基本的にはワークの通過時間のみであり、システムとしては非常にシンプルなものだ。実装機内にワークが入る時間と出る時間を記録し、そのログをワークごとに時系列で表示した。このデータを生産現場内で見えるようにし、これを基に改善活動を行うようにしたところ、1年で約30%の生産性改善を実現した。具体的には、従来問題だと認識されていなかった段取りロスの改善や、装置のチョコ停の改善などにより、同じ生産ラインで1.3倍の生産量を実現できるようになった。さらに生産現場では問題発生時に改善点を見つけ出す作業時間を6分の1以下に低減するなど、多くの成果を得ることができたという。

この結果を受け、現在は新たに3つの取り組みへと拡大している。1つ目が、今回の草津工場での実績の「海外展開」だ。草津工場での「実装ラインの見える化」システムを上海工場とオランダ工場でも活用する。「実装ラインの見える化」システムをクラウド上に上げ、それぞれの工場の生産ラインのデータを常にクラウドに収集することで、データ共有だけでなくシステム立ち上げについても素早い展開を可能とした。また、新しい試みとして、上海工場では実装機の生産ラインだけではなく、組み立てセルラインにも適用する。

2つ目が「品質革新」だ。表面実装ラインのプロセスデータと検査データを1つのワークの情報にひも付けして製造実行システム(MES)の情報などと連携させて管理し、不良原因の分析を行えるツールを用意した。これにより分析実証をしながら分析の精度を上げていくという。

3つ目が「予兆保全」である。生産設備の状態をIoT技術で取得したビッグデータの統計分析により、壊れる前に破損しそうな部品を交換。停止時間を抑え生産性を高めるという取り組みの実証だ。具体的には、同社綾部工場において、光ファイバー型光電センサーの生産で使用する高効率結合素子アライメント機の設備保全で実施する。

以前取り上げた「インダストリー4.0に対し、オムロンが考えること」では、オムロンが考える製造現場の将来像と同社の製品面での考え方を紹介した。オムロンが生産財を提供する企業として、これらのIoTを活用した先進的な取り組みを進めることは当然だといえるが、生産効率や品質などの責任を持つ製造現場の立場で考えた場合、IoTの活用はどのような価値があるのだろうか。同社の「製造現場」としての立場から、生産性改善を担当するオムロン インダストリアルオートメーションビジネスカンパニー 商品事業本部 草津工場 製造部 製造1課長の水野伸二氏に話を聞いた。

MONOist そもそもIoTの社内実践に取り組むことになったきっかけにはどういうことがあったのでしょうか。

水野氏 IoT活用の社内実践に本格的に取り組み始めたのは、汎用CPUを搭載しさまざまな拡張性を持つ当社のコントローラー「Sysmacマシンオートメーションコントローラ NJシリーズ」を発売したことがきっかけです。

専用の半導体で開発していた従来製品とは違い、PC(パソコン)などに採用されるような高機能な汎用CPUを採用したことで、画一的な用途だけでなくさまざまな用途に活用できるようになりました。しかし、今までできなかったことができる製品だけに、Sysmac NJシリーズを開発した商品企画側としても、顧客にその利点を説得力を持つ形で訴え切れないという状況がありました。

一方で我々製造現場側の立場からしても、生産性向上への改善取り組みを毎年進めてきた中で飽和状態になりつつあり、大きな改善点を見つけ出すのが難しいという課題を抱えていました。こうした状況の中、両者で話す機会があり「それでは自社の現場で試してみるか」となったのがきっかけです。

MONOist IoTの社内実践では、他の企業も参考になりそうな多くの成果を残されています。開始時から製造現場側の立場からもこれらの成果を予測できていたのですか。

水野氏 最初は良い結果が出るかどうかも分からず、取りあえず試してみたというのが本音です。そもそも製造現場の立場から見るとITに対してあまりよいイメージがありませんでした。これまでITベンダーや情報システム部門などから提案されたITシステムは、情報の粒度や重みが、製造現場で欲しいものと異なることが度々ありました。そのため、手間が増えるだけであまり効果が得られないという印象を持っていました。

IoTについても同様の先入観がありましたが、いろいろ話を聞いてみて「この方向であれば成果が出るかもしれない」と考えたのが「実装ラインの見える化」でした。既に実装機では生産時に多くのログデータを取れていましたし、そのデータを有効な形で見える化できれば、何かのヒントになるかもしれないと考えたからです。実際に活用できるデータを取れるようになるまでは、装置によって異なるデータフォーマットを合わせるなど、いくつかの課題を乗り越えなければならない場面もありましたが、それを越えてからは早かったと思います。

「実装ラインの見える化」システムは、実装機内のワークの通過時間が見えるようにしただけの非常にシンプルなものです。その中で、前のワークより徐々に通過時間が遅れ、その幅が広がっていくようなワークが存在することが判明し、ある条件下での実装機の連携が悪いという問題が分かりました。また、ある段取り替えの時間と他の段取り替えの時間に大きな差があり、段取りの準備のやり方に違いがあることを発見したこともあります。このような結果として準備のやり方を工夫し改善につなげることができたケースもあります。

製造現場で意味のあるデータをきっちり見える化することさえできれば、生産改善の素材を求めている現場の技術者たちからはさまざまなアイデアが出てきます。また「こういうデータが欲しい」などの話も次々に出てきます。これらの意見を取り入れ、成果の出る方向を模索してきた結果、今まで飽和したと考えていた生産性向上についても新たなアイデアや気付きが生まれ、実に30%の生産性改善につなげることができました(図1)。

図1 実装ラインにおける生産軌跡の見える化の実証の様子。各線がワークの通過時間を示している。

MONOist 成果を出すために特に課題となった点にはどういうものがありますか。

水野氏 IoTで成果を出す中で最も大切なのはデータです。正しく意味のあるデータを現場でしっかり取れるような体制を作らなければ、そこから成果を生み出すのは難しいといえます。しかし、もともとの製造現場では活用できるような形でデータを取得していない場合が多いのです。多くの製造現場でも同様だと思いますが、そこに乗り越えなければならない壁があると考えています。

例えば「実装ラインの見える化」についても、最初はワークの通過時間が思ったような形で出なくて「なぜこのような結果になったのか」と首を傾げる場面がありました。最終的には原因は各実装機の時間の同期がとれていなかったためだということが分かりましたが、このように意味のあるデータを取るため製造現場としても準備が必要になるということです。「製造現場の実態とそれを象徴するデータを何と位置付けるのか」「それが求める形でデータ取得できる仕組みがあるのか」などを検証して正しいデータを取るような努力や準備が製造現場側にも必要になります。

MONOist 2015年度に取り組むという、組み立てセルラインや品質改善でも同様の効果が期待できると考えますか。

水野氏 「実装ラインの見える化」を発展させる形でこれらの海外展開を進めていますが、そのうちの上海の生産ラインでは、組み立てセル生産の見える化にも取り組んでいます。組み立て生産ラインは基本的に人手での組み立て作業となるため、本来は人の動きを取得するような高度なセンサーが必要になりますが、今回は「実装ラインの見える化」のシステムをそのまま生かすため、組み立て生産工程内で使用する生産補助機器や治具をSysmac NJシリーズでつなぎ、ワークの通過情報を取れるようにしています。

まだ実証を始めたばかりですので、明確な数値的成果については公表できませんが、従来はストップウォッチを使って測定する直接時間分析法が取られていて、改善担当者が張り付いて生産性向上に取り組んでいたことを考えると、ここは手つかずの領域が数多く残されているといえます。ポイントごとの時間のデータを取り、ワークの滞留がどこで発生しているかを見えるようにするだけでも大幅な改善が実現できると考えています。

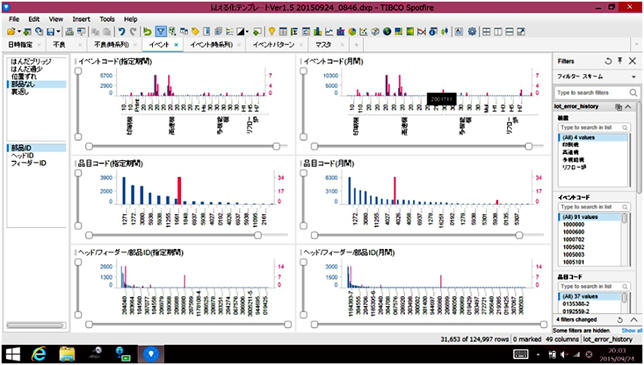

品質革新は、基本構造としては「実装ラインの見える化」と同じような仕組みですが、製造実行システム(MES)の4M情報とプロセスデータを検査・計測データとひも付けし、その情報をビッグデータ解析により因果関係を抽出するというものです。既に個別でデータ取得は進めている状況ですので、ダッシュボード化してさまざまなデータを見えるようにできれば、新たな改善なアイデアが生まれてくると考えています。現状では、はんだ付けの不良率は100万分の1(ppm)クラスですが、最終的には10億分の1(ppb)クラスの品質を実現できるようにしていきたいと考えています(図2)。

図2 品質革新の画面例。さまざまなデータを一元的に確認できる

MONOist IoTは効果があるといっても、中堅以下クラスの製造業などでは、取り組みを開始するにはハードルが高いように感じます。これらを乗り越えるためには、どういうところがポイントだと考えますか。

水野氏 当社の例でも話しましたが、ポイントは、まず「小さな成功」を積み重ねていくことだと思います。先ほどお話したように、IoTにはどうすればよいかを模索しながら成果を出していかなければならない面があります。その中で大きな投資と大きな効果を求めて取り組んでも、期待した成果が出るとは限りません。まずは「ここなら成果が出る」と考えるところからスモールスタートで始めてみて、本当に成果が出るのであれば領域や分野を拡大するというやり方が良いと考えます。

また、その際に重要になるのが"外の力"です。従来の製造現場の力だけではITやIoTの活用を実現するのは不可能です。外部の力をうまく使って、求める成果を出すという考え方が重要になります。「実装ラインの見える化」でも、商品企画側とわれわれ製造現場の人間だけでなく、パートナーとなってくれた企業の担当者とも意気投合し、ともに試行錯誤するような取り組み方ができたから新たな気付きが見つかり、成果に結び付けることができたと考えています。

もし身近に良い"外の力"が得られないのであれば、ぜひオムロンの工場見学に来ていただければと考えています。オムロン インダストリアルオートメーションビジネスカンパニーでは「オートメーションでモノづくりを革新し世界中の人々を豊かにする」をビジョンに掲げています。

自らの製造現場を良くしようとする人達が、それぞれが持つ技術や経験を持ち寄って、現場交流を通じて切磋琢磨する。そんな情熱ある人たちが集積した現場が生み出す、真のオートメーションによってモノづくりを革新し、世界中の人々の豊かさに貢献したいと考えています。オムロンには製造現場もありますし、FA制御機器もあります。ぜひご活用いただけましたら幸いです。