We are Shaping the Future! 私たちが手繰り寄せる未来ストーリー

オムロンがSF2030で目指す「カーボンニュートラルの実現」では、安心・安全・便利な暮らしと自然環境の両立を実現する社会を目指しています。

例えば、再生可能エネルギーの普及によって、各家庭が当たり前のように電気をつくったり、貯めたり、賢く使ったりしながら、自然と共存している世界。この世界の実現に向けて、太陽光発電用パワーコンディショナや蓄電システムなどを開発し、世の中に提供しています。オムロンの貢献する領域は、再生可能エネルギーの普及だけでは留まりません。製品ごとのカーボンフットプリント(CFP)の算定やサプライチェーン全体のGHG排出量を把握するための検証など、持続可能なモノづくりを実現する取り組みにも注力しています。

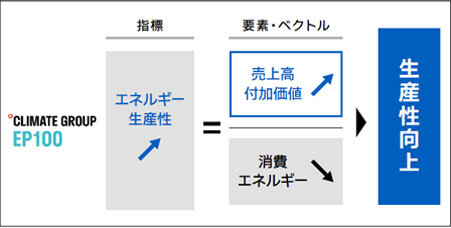

持続可能なモノづくりを実現するには、単にGHGを減らすだけではなく、同時に生産性を上げ、経済価値を高め続けることが重要です。オムロンは、「カーボンニュートラルの実現」と「生産性向上」を両立することこそが、我々が貢献するべき社会的課題だと捉えています。この考えのもと、オムロングループは、国内製造業で初めてEP100に加盟し、制御機器事業(IAB)とヘルスケア事業のすべての生産拠点において1ギガワット時(GWh)当たりの売上高比率である「エネルギー生産性」を2040年までに2016年比で倍増させることを宣言しました。エネルギー消費量を減らしながら生産性を向上し生産量を増やすという、「エネルギー生産性」に着目した取り組みを進めています。その取り組みを進めるヘルスケア事業(HCB)の松阪工場の事例を紹介します。( 図1 参照)

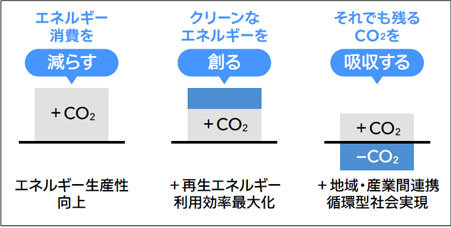

血圧計や体温計の国内生産拠点である松阪事業所では、カーボンニュートラルの実現に向けて「減らす」「創る」「吸収する」の3つのキーワードを掲げています。これは、消費エネルギーを減らすことで、CO2排出量を「減らす」。CO2を排出しないクリーン なエネルギーを「創る」。そして、減らしきれなかったCO2を「吸収する」ことによって、CO2の排出を実質的に0(ゼロ)にするというものです。( 図2 参照)主軸となる、「CO2を減らす」に向けては、IABとHCBが連携し、エネルギー生産性向上の取り組みを進めています。

図2:松阪事業所の3つのキーワード

図2:松阪事業所の3つのキーワード 松阪事業所の取り組みは、IABが展開するデータ活用基盤「i-BELT Data Management Platform(i-DMP)」によるエネルギー消費量の見える化からスタートしました。i-DMPでは、エネルギー生産性の低下要因を、図1の右側の分母分子の形で表示するシンプルで分かり易いレイアウトにしています。なぜならば、大量の情報の見える化をしても、何が重要な情報か判断がつかなければ、現場の社員の改善活動をかえって阻害してしまうからです。i-DMPによってシンプルな実績値をメンバー全員が把握することで、生産性の向上と共にエネルギーを減らすことへの気づきを与えます。その気づきが、次に取り組む課題を見つけることに繋がり、エネルギー生産性向上をミッションとする社員のモチベーション向上に繋がっています。この見える化から生まれた具体的事例を紹介します。

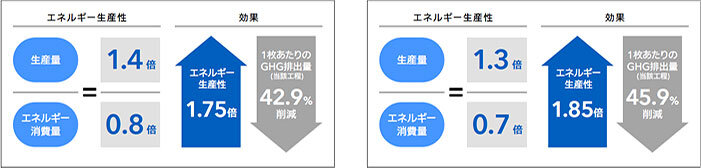

はんだ付けを行う基板実装ラインでは、高温状態を保つために非稼働時もエネルギーを消費し続けなければなりません。これまでも改善活動は行っていましたが、設備の生産状態とエネルギー消費量を時間軸で可視化し、実績データをもとに議論、分析することで改善余地があるという気づきを現場に与えました。その気づきが非稼働時の待機時間を使って効率的に製造できるよう、基板の投入方法を改善するという行動変容につながりました。そして、非稼働時間が稼働時間に切り替わったことで生産性を1.4倍向上させることができました。また、設備を止めてしまうと温度が下がってしまい、再び高温で安定した状態に復帰させるために1時間~1時間30分程度かかるため、かえって非稼働時間が増える要因となります。そこで、IABの技術やノウハウを活用し、季節変動や生産情報から設備復帰にかかる時間を予測するための制御システムを導入、検証しています。試算としては、約20%のエネルギー削減が期待効果として見えています。この結果、エネルギー生産性の1.75倍向上に加え、基板一枚あたりのカーボンフットプリント(CFP)は42.9%削減できることが分かりました。( 図3 参照)

次に血圧計組立ラインでの改善事例です。血圧計組立ラインは、自動化と手組みを駆使して生産しています。自動化ラインは綾部工場や草津工場で実績のある自動化ノウハウを導入することで、はんだ付け検査や搬送工程を最適化し生産性を30%向上させることができました。また、松阪事業所の消費エネルギーの4分の1が空調として使用され、組立ラインの占有面積あたりに使用される空調エネルギーは年間2.5メガワットになります。各工場で培った改善ノウハウを結集し30%の省スペース化を実現するとともに、空いたスペースの空調、照明に使うエネルギーも同様に30%削減しました。この結果、工程間の距離が縮まったことで動きのムダがなくなり、作業者の生産効率が1.3倍に向上しています。空調エネルギーの削減と合わせ、エネルギー生産性は1.85倍となり、組立ラインの製品あたりのCFPは、約46%減らすことができています。( 図4 参照)

改善の取り組みは生産ラインにとどまらず、物流改革にも及んでいます。調達先を海外から国内、さらに地域近郊の部品メーカーに切り替える取り組みを進め、輸送距離を短縮しました。社内試算では、本取組による陸上・海上輸送の短縮に伴い、部品調達にかかわるGHG排出量が約3.4t削減できると見立てています。さらに、海外調達の際は耐久性の高い段ボールに厳重な緩衝材とともに入れて運ばれ、最終的にごみとして処分されますが、その量は年間90tに及んでいます。そこで松阪事業所では近隣メーカーだからこそ可能な拠点間を往復して輸送する際に繰り返し使用できる「通い箱」を使った輸送を開始しました。通い箱を現場まで持ち込むダイレクト配送を実施することで荷降ろしのための空間、時間、停滞する部品在庫を減らしエネルギー生産性を向上させ、これまでに約30tのごみ削減につなげています。

今後もクリーンなエネルギーの創出や利用はもちろん、現場データの利活用によって「エネルギー生産性」向上を中心に据えた取り組みを加速させていきます。さらに自社の改善のみならず、そのノウハウを世界中の製造業のお客様に提供することで、持続可能なモノづくりに貢献します。これからもオムロンは、事業を通じて安心・安全・便利な暮らしと自然環境の両立を実現する社会を目指していきます。