We are Shaping the Future! 私たちが手繰り寄せる未来ストーリー

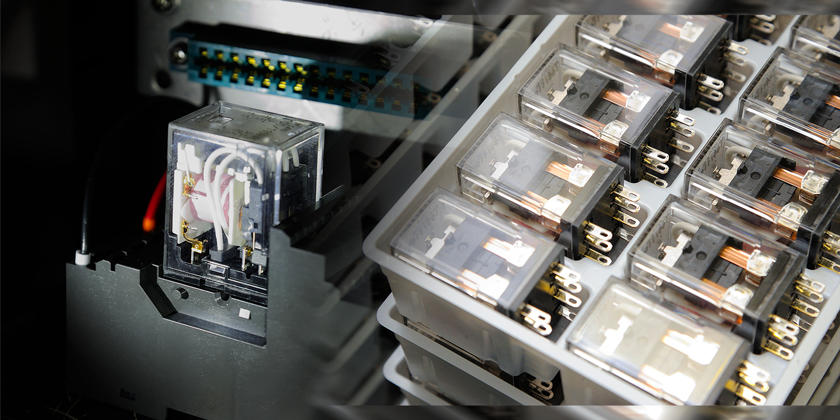

~50年間も社会・産業の発展を支え続ける電子部品「形MYリレー」~

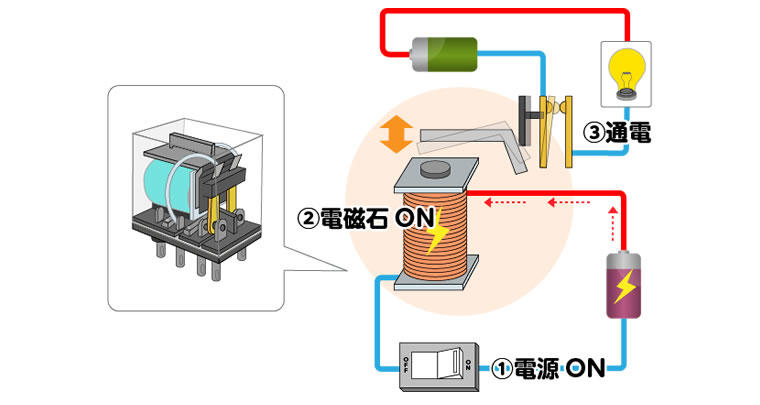

鉄心に銅線を巻いたコイルに電圧を加えると、コイルが電磁石になり、金属を引き寄せる。この働きを利用し、電気信号を受け取って、接点をオン・オフ(開閉)することで次の機器に信号を伝える役割を果たすのが電子部品のリレーだ。リレーのコイルにわずかな電圧を加えるだけで、工場で稼働するような大型の機械を動かす力を生み出すことができ、産業用装置や機械の制御にリレーが使用されている。

リレーの元祖であり、その信頼性の高さから「リレーの代名詞」とまでいわれるのが、オムロンの「形MY(カタ エムワイ)リレー(以下、MY)」。

1966年に誕生したMYは50年が経ち、生産累計は8億個を超え、産業用の装置や機械を始め、多種多様なプラント、そして発電所や道路の交通管理システムといった社会インフラで稼働する機械の制御にも欠かせない存在となっている。

社会インフラに関わる装置が一瞬でも止まれば、世の中は大混乱に陥ってしまう。MYが使い続けられるのは、「絶大な信頼」があるからに他ならない。

極めてシンプルな仕組みのMYが高い信頼を獲得している理由は、いったいどこにあるのか。

「その一つは、『メカ』であることの強み」。メカニカルリレーは、コイル部と接点部が電気的に絶縁されているため、半導体などと比べてノイズなどの外乱に強い。「メカ」であるからこその「頑強さ」が、MYの信頼性を支えている。

そんな50年間変わらない特長の一方で、MYには時代や顧客ニーズに合わせて常に改善と進化を続けてきた歴史がある。

熊本県にあるオムロンのMY生産工場。

熊本県にあるオムロンのMY生産工場。

ここでは、国内向けを中心に、世界各国で販売されているMYの半数近くを全自動で生産している。

生産数以上に驚くのは、その種類の多さだ。形式は数千にのぼり、現在も増え続けている。

「お客様の要望は多岐にわたります。お客様の要望に応えるため、改善を繰り返し、個別にきめ細やかに対応できる製品を作ってきました。ニーズに応えるために行った改善の数だけ形式の数も増えたのです」と商品設計担当者の田尻は語る。

様々な用途に使われるMYは耐久性も備わっていなければならない。中でも課題となるのは接点部の耐久性だ。開閉を繰り返す接点部は、開閉の際に発生するアークなどにより少しずつ擦り減り、やがてリレー全体の性能に影響を及ぼすようになる。

商品設計担当者たちは発売以来、大手重電メーカーをはじめパートナー企業と協働しながら設計改善を図ってきた。蓄積してきたノウハウ、そしてそれを生かす設計担当者たちの創意工夫がMYの品質、性能を高め続けてきたのだ。

MYが高い信頼性と品質を実現するもう一つの理由は、製品の設計から生産までを一貫して自社で行う「総合力」にある。

MYを構成する各部品を作る金型やプレス機、その成形技術も自社で保有し、部品の製造から組み立てまでのすべてをワンロケーションで、完全自動機による一貫生産をおこなっている。

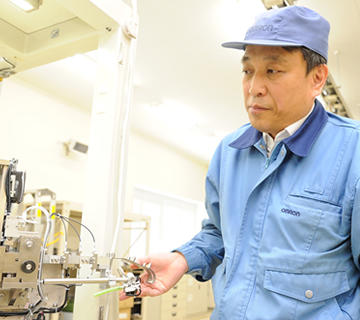

「MYリレーの生産ラインの自動化には、極めて高度な技術が必要です」と語るのは、自動化設備の設計担当者の御山。

「MYリレーの生産ラインの自動化には、極めて高度な技術が必要です」と語るのは、自動化設備の設計担当者の御山。

今日でも多くの工場で人の手に頼っている部品の組み立てなどの緻密な作業。オムロンでは、自社で完全自動機を開発・導入することで品質のバラツキを極限にまで減らし、より高い品質の製品を安定して提供することができる。

MYの組み立てには数多くの工程があるが、中でも自動化が難しいと言われていたのが、一つひとつ微妙に張力の異なる接点部のバネや柔らかなリード線などを組み込む「力加減」。かつては熟練した技術者が最大4つにもなる接点のバネの張力を確かめ、強さを一つひとつ調整しながら組み立てていた。

そこで、生産ライン上でバネの重さやコイルの寸法を計測し、その値を反映させて部品ごとに組み込む強さを微細に調整できる技術を開発した。

「この自動化の実現により、常にリレーの品質を一定に保つことが可能になりました」。

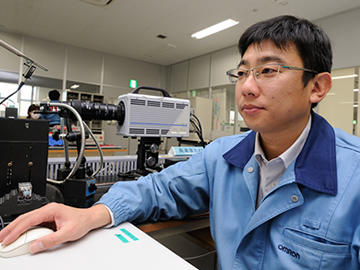

自動化など生産技術とともに重要となるのはMYそのものの設計。「品質と信頼性を極限まで高めるためには、MYそのものを自動化生産に適合するよう設計を見直しています」と商品設計担当者の田代。

「生産工程でバラツキが発生するリスクを設計段階でできるだけ減らすのも私たち設計の役割。各部品のセッティング位置がわずかにずれただけでも、部品同士がこすれて削れてしまいます。自動機側で調整しなければならないポイントを製品設計の段階で最小限に絞り込んでおくことで、生産工程での無駄をなくし、品質と信頼性の高い製品をつくることができるのです」。

近年では、オムロンの画像センシングなどの技術を駆使し、最終工程の品質検査までを自動化することに成功している。

このように、自動化設備の設計者と製品設計者が互いの技術を融合させることで、高品質の製品を高速にそして安定して供給することを実現している

「一度自動化設備を導入してしまえば終わり、ではありません。」と語る製造改善担当者の野添。製造改善部門の担当者たちは生産ライン全体を見渡し、日々、最新の設備や技術へのリプレースをマネジメントしている。近年のIoT、AI、など技術の進化に伴って生産設備側の機構なども改善し続けなければならない。

「一度自動化設備を導入してしまえば終わり、ではありません。」と語る製造改善担当者の野添。製造改善部門の担当者たちは生産ライン全体を見渡し、日々、最新の設備や技術へのリプレースをマネジメントしている。近年のIoT、AI、など技術の進化に伴って生産設備側の機構なども改善し続けなければならない。

「最新の制御技術を取り入れていくために必要なのは、知識と情報。担当者はMY生産に関わるコア技術から各部品の製造に関わる要素技術に至るまで、生産に関わるあらゆる技術に精通するため、国家技能検定を取得するなど日々知識とノウハウの習得に努めています」。

製品設計、生産設備、そして製造現場。それぞれがより高いレベルを目指してものづくり力を磨き続けることが、MYの高い信頼性と品質を保ってきた。

「MYは、産業、社会インフラにとってなくてはならない電子部品です。その発展を支え続けていく責任があります」。とメンバー全員が口を揃えた。

「時代の流れや顧客のニーズによって、求められる性能は刻々と変化していきます。たとえどのような環境変化があっても、『製品を作れない』とは言わない。そして、省電力化やコストダウンなど常に高まる要望にも応え続けていきます」と田代。

国内のみならず、世界でMYに対するニーズは高まっている。今後は世界各国でその国に適したリレーを現地生産することも増えていくだろう。日本とは異なる環境や条件であっても、国内と同水準の信頼性と品質を実現しなければならない、新たな技術を取り入れ、さらに進化させていく。

「地震など災害が発生した際は、産業・社会を支えている使命感を特に強く感じます。社会インフラの一刻も早い復旧のため、製品の供給を滞らせるわけにはいかない。

お客様からは、Made in japanという品質の安心感、そして標準品であればその日に出荷できるという供給の安心感に対し高い信頼をいただいている、MYが50年もの間選ばれ続けている理由はそこにあります 」。と野添は最後に語る。

必要とされる場所、必要とされた時に、常に高い信頼性と品質で応えるため、これからも技術革新への努力は続く。社会の根幹を支える。その使命感と覚悟がMYをさらに発展させていく。