2023年7月18日、石川県金沢市に本社を置くプレス加工メーカー有川製作所は、自動化システムやオムロンの協調ロボットを活用した自動化ノウハウの展示場をオープンしました。協調ロボットの導入は、生産性の向上だけでなく、より付加価値の高い仕事への人材の転換や企業イメージの向上に繋がるなど、さまざまな付加価値を生み出しました。2023年07月20日 にMONOistで掲載された記事「ロボットを導入したら社員が増えた? 北陸中小企業が示す自動化と採用の好循環」を転載し、導入効果をご紹介します。

1939年創業の有川製作所は織機や工作機械、半導体製造装置向けの金型製作、プレス加工を手掛けており、独自技術による工法転換や多品種小ロット生産を得意としていた。ロボットによる自動化に取り組むきっかけは、工場見学に招いた1人の女子大生からの「まだ手で作っているんですか」との問いかけだった。

有川製作所 代表取締役社長の有川富貴氏は「手でものを作るのが当たり前という私たちの常識が、若者にとっての非常識であるということに気付かせてくれた。手でものを作るだけではなく、複数のロボットを使って複数の機械を操作する、魅力的な現場を作りたいと思うきっかけになった」と語る。採用がうまくいかず、何が問題かと考えていたころだった。

ただ、有川氏自身は「モノづくりの技術や改善の源は全て手作業から生まれる。手作業が古いわけではない」と強調する。あくまで単純作業を機械化し、作業者がより付加価値の高い作業を担うため、自動化を推進することを決めた。

導入に当たっては課題もあった。多品種小ロット生産に対応するため、プレス加工の現場では1日17回ほどの段取り替えが発生する。ロボットがプレス機に据え付けられていたり、柵が設けられたりしていては材料や金型を交換する際に邪魔になってしまう。自由な動線を確保するため、柵が不要な協働ロボットを使うことにし、2020年にオムロンの協働ロボット「TMロボット」を導入した。

「キャスター付きの台車の上にロボットを乗せることで、どこにでも移動可能で、どんな機械にも使える汎用性を持ったシステムが欲しい。その上で、導入が容易なロボットが欲しいという、われわれのわがままをかなえてくれるロボットを探したところ出会うことができた」(有川氏)

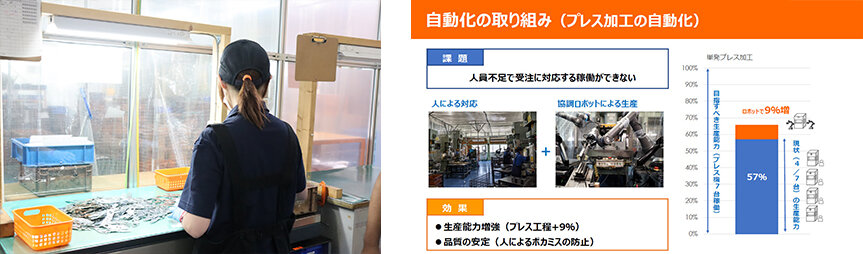

まず単発プレス加工の自動化に取り組んだ。単発プレス加工は、作業者がワークの搬入からプレスの操作、ワークの取り出しまでを1人で行う。単発プレス用のプレス機は7台あったのに対して作業者は4人で、常に動いていない機械があった。自動化による省人化ではなく、全体の稼働率を上げることを目的とした。

(左)単発プレス加工の現場 (右)単発プレス加工の自動化の取り組み

(左)単発プレス加工の現場 (右)単発プレス加工の自動化の取り組み加工品目や生産量の変化に柔軟に対応するため、システム構築は社内で行うことにした。完成した自動化システムは、1台の協働ロボットがワークを1枚ずつストッカーから取り出し、プレス機に据え付け、プレス後にもう1台の協働ロボットがワークを取り出し、検査後までを行う。2品目の部品に対応可能だ。

取り出し時にワークを2枚取りした状態で加工を行うと金型の破損につながるため、1枚ずつ取れているかを赤外線センサーを活用して確認している。センサーはワークとの距離を見ており、2枚取りをしていたり、取り出しミスをしたりしていると、距離が閾値の範囲内から外れてNGとなりロボットが止まる。

プレス後の曲げの角度の検査にはからくりを導入した。傾きがある治具に流し込むことで、寸法公差に収まっていればワークの自重で通り抜け、それをセンサーが検知する仕組みになっている。寸法公差外の場合、治具を通過せず、センサーが反応しないためNGを通知する。

次に検査工程の自動化に取り組んだ。厳格な品質保証のため全数検査が必要なケースもあったが、これまでは作業者がそれらを目視検査していた。多い日は1日に数千点の部品を検査するため、検査が追い付かず、部品が現場に停滞している時もあった。

(左)目視検査の現場 (右)検査工程の自動化の取り組み

(左)目視検査の現場 (右)検査工程の自動化の取り組み織機の糸道部品を検査する自動化システムも開発した。糸道部品は細い糸が接触しても切れない滑らかな断面が求められる。従来は作業者が爪で引っ掛かりがないことを確認していた。

今回の自動化では、協働ロボットが専用のストッカーに並んだワークを1つずつ取り出し、1度つかみ直した後、角度を変えながらカメラで20回撮影して検査し、良品か不良品かだけで仕分けずに、不具合内容、箇所ごとに用意した6種類の箱に入れていく。不良品は再検査するため、再検査時に不良箇所が分かりやすいように分類を細かくした。

ロボット導入によって作業者の負担を軽減できた他、夜間に自動で検査を行うこともできるようになり、検査能力が向上した。検査基準を人の感覚から数値化したことで、顧客からの信頼も高まった。

有川製作所では今後、2台の協働ロボットを追加導入する。プレス工程と検査工程の間にあるタップなどの2次加工を自動化し、最初から最後まで人を介さない全工程つなぎシステムを2023年内に構築する。

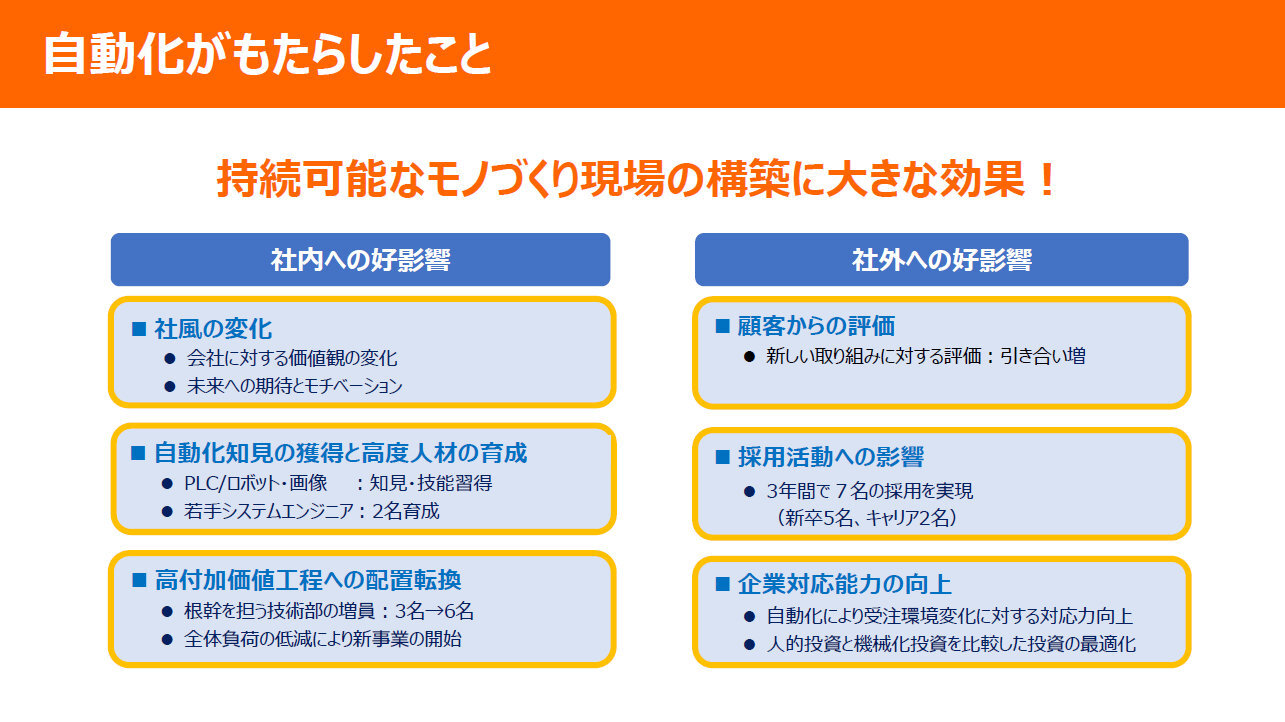

その他にも、自動化はさまざまな効果を同社にもたらした。「『会社の未来に期待が持てる』『モチベーションが上がる』という言葉を若手スタッフからもらうことができた。私自身、会社の社風がすごく明るくなったと肌で感じている」(有川氏)。

さらに、知見の獲得と人材の育成もできた。PLCやプログラミング、画像処理といった技能を習得できた他、システムエンジニアを2人育成することができた。有川氏は「当社にとって一番の財産」と評する。

「顕著だったのが採用活動への効果」(有川氏)だった。2019年、2020年と採用できなかったのが、ロボット導入後の2021年、2022年、2023年と3年間でキャリア2人、新卒5人の計7人の採用に成功。工場見学でロボットを見て関心を示し、そのまま入社して担当者になったり、新しい取り組みを魅力に感じて入社を決めた社員もいる。

高付加価値工程への配置転換も進み、金型技術部で3人を増員できた他、デジタライズ事業などの新事業も始めることができた。「新しい取り組みを評価していただき、従来よりも引き合いが大きく増えている。注文が増えた場合も、そのための人材確保ではなく自動化で対応するという切り札を手にすることができた」(有川氏)。

自動化がもたらしたさまざまな効果

自動化がもたらしたさまざまな効果これらの自動化による成果を広げていくため、取り組みを公開することに決めた。小人の靴屋という名前は、年老いた靴屋が寝ている間に小人たちが靴を作り上げたグリム童話に協働ロボットによる自動化を重ね合わせた。

展示施設とはいっても、工場の一部であり、実際に稼働している現場でもある。展示施設の役割は大きく3つある。1つ目は自動化の学び舎としての機能。有川氏は「何ができるかよりも、どうやってできるかという情報を主に発信していくことで、多くの企業に自動化に着手しようと思っていただければ」と語る。

2つ目はイノベーションだ。「自動化システムを作りたかっただけだったのにこのように展示するまでになった。他社とのコミュニケーションの中から新たなイノベーションが生まれまる。展示場を企業間がつながるコミュニティーの場として活用し、さらなるシナジー効果を図る」(有川氏)。

3つ目は展示場を多くの人に開放することでモノづくりの魅力を発信していくこと。当面は、有川製作所のWebサイトで見学を受け付け、見学した企業を中心としたイベントの定期開催も計画している。高校生向けの授業も行う予定となっている。

今回、自動化の技術検証やエンジニアのトレーニング、立ち上げ支援を行った山崎電機 代表取締役社長の山崎聡史氏は「ロボットが生産現場で効果を発揮していくためには導入後に継続的な改善を積み重ねていくことが重要だ。有川製作所はそれをうまく解決した」と評価する。

今回、自動化の技術検証やエンジニアのトレーニング、立ち上げ支援を行った山崎電機 代表取締役社長の山崎聡史氏は「ロボットが生産現場で効果を発揮していくためには導入後に継続的な改善を積み重ねていくことが重要だ。有川製作所はそれをうまく解決した」と評価する。

せっかくロボットを導入してもしばらくすると使われなくなったり、放置されていたりする現場も多い。その中で、有川製作所はロボットエンジニアを自社で育成した。

山崎氏は「有川社長の強い積極性と社員との信頼関係が大きな推進力となって、新しい人材を育成しながら、生産性の向上を進めていく取り組みがスタートした。この取り組みを通して、われわれがロボットの導入がもたらす大きな効果を有川製作所に教えてもらった」と語る。

オムロン 営業本部長の伊達勇城氏は「今回のプロジェクトを通してわれわれも本当に学ばせていただいた。ハードとソフトを組み合わせてパッケージング化し、他の企業により簡単に導入できるようにしたい。われわれの制御技術などを掛け合わせて、全国に展開して多くの中小企業が抱えるモノづくり課題、悩みの解消に貢献していきたい」と話す。

オムロン 営業本部長の伊達勇城氏は「今回のプロジェクトを通してわれわれも本当に学ばせていただいた。ハードとソフトを組み合わせてパッケージング化し、他の企業により簡単に導入できるようにしたい。われわれの制御技術などを掛け合わせて、全国に展開して多くの中小企業が抱えるモノづくり課題、悩みの解消に貢献していきたい」と話す。

オムロンでは今後、全国に7つある支店の管轄域内に1つずつ、小人の靴屋同様の事例構築を目指す。オムロンの自動化技術を体感できるAUTOMATION CENTERは東京と滋賀に設けているが、伊達氏は「リアルなモノづくりの現場ではないため、実際に企業がどんな使い方をしているのかまでは分からない。こういう場を広げていくことで、中小企業が納得して投資まで決断いただける情報を提供でき、われわれも新しい学びを得ることができる」と意義を語る。