We are Shaping the Future! 私たちが手繰り寄せる未来ストーリー

現場に密着したアプリケーションで製造現場にイノベーションを起こす

近年のモノづくりの現場では、作る場所、ヒト、および作り方のすべてが大きく変化しており、現場は"いま"のニーズに応えられるよう、日々進化することが求められている。

オムロンは、2018年11月29日に開催した技術戦略説明会の中で、モノづくり現場の未来に向けた先端技術と、オープンイノベーションによるAI技術活用について発表。

モノづくり革新コンセプト"i-Automation!"にもとづいた、現場に密着したオムロン独自のアプリケーションを公開した。

「現場の経験が無ければ分からないニーズを充たすため、お客様とコミュニケーションを取りながら、現場の改善を実現するアプリケーションを開発しています。」

オムロン執行役員インダストリアルオートメーションカンパニー技術開発本部長である福井信二は、現場密着の意義について語った。

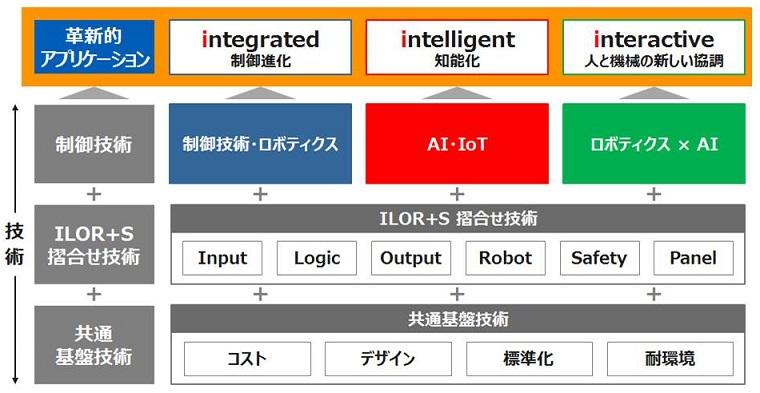

オムロンは、モノづくり現場に必要な「Input(センサー)」、「Logic(コントローラー)」、「Output(出力機器)」、「Robot(ロボット)」、そして「Safety(セーフティ機器)」の「ILOR+S」すべてをラインナップしており、これらにAIやIoT、ロボティクスなどの最先端の技術と掛け合わせることで、お客様のニーズに最適化した革新的なアプリケーションを創出している。

更に、お客様のニーズを充たすために、アプリケーション開発はオープンイノベーションにより社外の知見も取り入れている。

※オムロンの最新アプリケーションは後述

革新的アプリケーションを創出する「技術アーキテクチャ」

革新的アプリケーションを創出する「技術アーキテクチャ」また、今回の技術戦略説明会では、株式会社エイシングとの提携による制御機器の自動化を目指すAIエンジンの共同開発を発表した。

AIエンジンの共同開発を発表したオムロン福井信二(左)と株式会社エイシング出澤純一氏(右)

AIエンジンの共同開発を発表したオムロン福井信二(左)と株式会社エイシング出澤純一氏(右)共同開発のAIエンジンは、エイシング社が開発した世界最速の組み込み型AIアルゴリズム「Deep Binary Tree」がベースとなっている。

ハイエンドなCPUや大量メモリを必要としない独自のリアルタイムAIアルゴリズムにより、少ない学習数で大量のデータを高速に学習し、動的に対応するアプリケーションが実現する。

リチウムイオン二次電池の素材を巻きつける装置で実証実験を行った結果、材料のつなぎ目やばらつきによる想定外の動作を事前予測することで、不良品廃棄を3分の1以下に抑えることに成功した。

オムロンが目指すのは、生産ラインにおいて停止や不良などのイベントをゼロにする「ラインイベントゼロ」。

AIを活用することで、生産ラインが自ら4M(ヒト、機械、材料、加工方法)の変化を学習し続け、自律的に制御できるようになる。具体的には、生産ラインに置かれたセンサーやコントローラーなどの情報をAIが学習、不具合の発生を予測するとリアルタイムに制御機器に指示を出す生産ラインが実現する。

「ラインイベントゼロには、不良に伴う廃棄ロスやエネルギーロスといった環境への影響を抑えると共に、高度に機械を調整できる熟練技術者の技術継承という社会課題を解決するという思いも込めています。」と、福井は今後の展望を語った。

オムロンはこれからも、現場改善のニーズがあるさまざまな分野で最先端技術を活用した研究開発を実施し、モノづくり現場の課題を解決するアプリケーションを生み出し、製造業のイノベーションに貢献していく。

※"i-Automation!"はオムロンが提供する価値の方向性を示したコンセプトワードです。

生産現場における"制御進化"(integrated)、"知能化"(intelligent)、"⼈と機械の新たな協調"(interactive)のオートメーションでモノづくり革新に取り組んでいきます。

幅広い制御機器の品揃えと生産現場を熟知したノウハウを保有するオムロンの特徴を活かし、現場密着で開発した「ILOR+S」をソフトウェアで強烈に擦り合わせることで多様なアプリケーションを創出。

オムロンが持つ「ILOR+S」機器を駆使し、熟練者レベルの組み立て作業を実現するコネクタ挿入など、その数は140種を超える。

止まらない生産ラインを実現するための「知能化」は、装置の状態変化をリアルタイムに検出することから始まる。状態のわずかな変動を検知し、その変動が不良発生リスクをはらんでいれば即座に警告を発する。学習機能を備えているため、使えば使うほど賢くなり、精度が向上していく。

一部は実用化しており、「AI予知保全ライブラリー」として、直動機構向けをはじめとした3種のサービスを開始している。

IoT技術の活用により、モノづくり現場におけるヒトとロボットの協調が進化する。

長時間作業による疲れや習熟度の違いによる組立品質のばらつきやミスをとらえ、ロボットをはじめとする機械がカバーしてくれる関係性。これこそが、ヒトと機械の新たな協調の第一歩である。

2018年5月に台湾のロボットメーカーであるテックマン・ロボット社と提携し、テックマン社製のアーム型協調ロボットを通して、このような関係性の実現を目指している。