We are Shaping the Future! 私たちが手繰り寄せる未来ストーリー

オムロンが挑戦する、金型製作のIoT化

昨今、少子高齢化が進む中、労働力や技術力の確保が製造業全体の課題となっている。特に、熟練者の技術継承は生産性や品質に影響する喫緊の課題である。

このような状況の中、オムロンは、自社工場内の金型製造部門で職人たちが培ってきた"匠の技"をIoT化するというプロジェクトを発足させた。

ものづくりのイノベーションともいうべき本プロジェクトに参画したメンバーに話を伺った。

オムロンはこれまで、設計の自動化、コンピューターの発展に伴った3Dデータの活用など、デジタル技術を活用し生産効率を高める様々な取り組みを行ってきた。そしてこの度、オムロンの草津工場でスタートしたのが、「金型製作IoT化プロジェクト」だ。

「現在の製造業には様々な課題がありますが、そのうちの一つが熟練工不足です。それをテクノロジーで解決するには、いくつもの障壁がありました。そこでまずは、社内の金型製造部門から変えていこうと考えたのです。」

そう話すのは金型製造メンバーの髙木一則。金型製作はマシニングセンターという金属切削機で作られているが、この機械を動かすにはメンバーの一人である山崎雄司が長年培ってきた技術と経験、そして勘が不可欠であった。

今回のプロジェクトの目的は、熟練技術者に依存する属人的なものづくりから、デジタル技術を活用したスマートなものづくりに変換することである。

「特に苦労したのが、マシニングセンターの使用時に生まれる切削抵抗をどうやって数値化するのか、というところでした。」と、髙木は当時を振り返った。

「当初は、切削時の電流変化から切削抵抗を数値化しようとしましたが、微細な変化が検出できませんでした。そこで、制御のシステムエンジニアであるオートメーションセンターの技術者たちと試行錯誤を重ね、オートメーションセンターが開発した「予兆監視システム」を適用するアイデアに至りました。このシステムの、振動データを音に変換するというアルゴリズムを活用することで道が開けたのです。」と山崎は続ける。

振動データを変換し取得した音から、切削加工状態の「いい状態」と「悪い状態」を山崎の経験を元に定義。オートメーションセンターと連携し、「いい状態」での切削のスピードが最適となるよう、多数ある工具と金型の金属素材ごとに最適な制御条件を設定していった。

プロジェクトを主導した山崎雄司(左)と髙木一則(右)

プロジェクトを主導した山崎雄司(左)と髙木一則(右)「マシニングセンターと一言で言っても、その先端に取り付ける工具は数えきれないほどあります。製品も一品一様なので、どのようなデータが取れるのか試行錯誤しました。しかし、私たちが目指していたのは、抵抗値をセンシングし数値化することだけではありません。それを検知したうえでPLC(プログラマブルコントローラー)を通してマシニングセンターの切削速度をコントロールする。センシングとコントロールを組み合わせることでこのプロジェクトが成功すると確信していました。」と、オートメーションセンターの竹下勝治は今回のプロジェクトに対する想いを語った。

最終的に加工抵抗を見える化し、その数値を基にマシニングセンターの速度を、PLCを介してコントロールすることに成功。その結果、加工時間は40%、工具の摩耗は20%にまで減少という想像以上の結果が生まれた。既にテスト含め1年以上動かしているが、トラブルは皆無。作業従事者の技術に問わず、常に最高の加工ができるようになった。

金型製造部門メンバーとオートメーションセンターメンバーの努力が実り、山崎が持つ"匠の技"が資産化できたのだ。

「IoTとはただデータを取って終わりではありません。今回のようにデータを活用して、制御して初めて価値が生まれます。これはPLCをはじめ、制御機器全般をラインナップしているオムロンだからできる取り組みと言えます。」と、竹下は続けた。

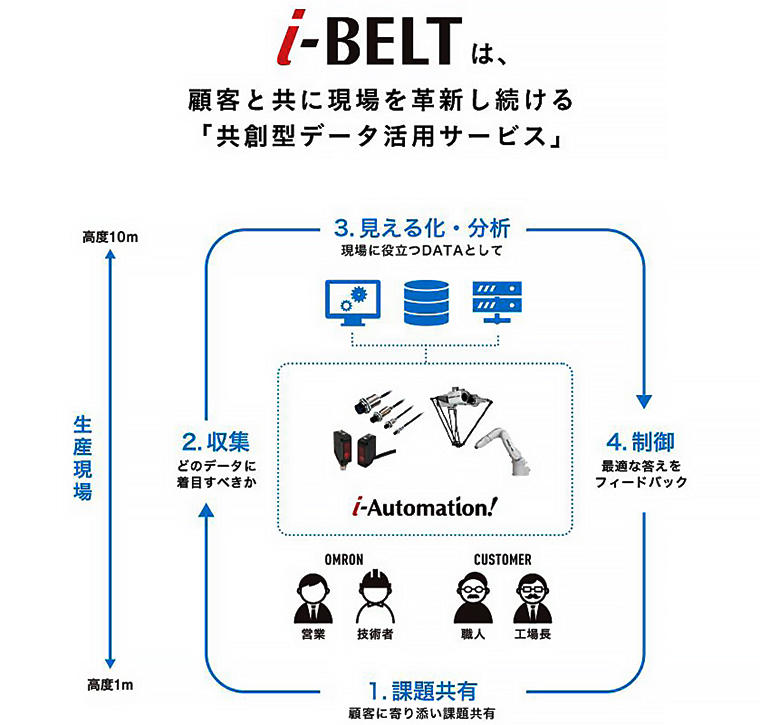

今回のようなIoTを活用した製造現場のデータ活用は、「i-BELT」というサービスとしてお客様への展開を始めている。

「「i-BELT」は、IoTを軸にデータを取り、分析をして、最適値を求めて現場を革新するところまでを、お客様と共創させていただこうという取り組みです。もちろん、現場は日々進化するので、一回やって終わりではなく、お客様とつながり続けて、革新し続けるということが重要です。」

今回の「金型IoT化プロジェクト」はほんの一例だが、「i-BELT」はこれまで活用できていなかったすべての現場データを、"生産と品質を守る新たな価値"に変換する可能性を秘めている。

今回の「金型IoT化プロジェクト」はほんの一例だが、「i-BELT」はこれまで活用できていなかったすべての現場データを、"生産と品質を守る新たな価値"に変換する可能性を秘めている。